MCON 製品群のケース スタディ

ホワイト ペーパー

潤滑剤は性能劣化の原因?

この分析調査では、圧着処理時の潤滑剤の使用について考察します。潤滑剤の使用により、圧着の機械的性能または電気特性に劣化が生じるかという点について調べます。

著者:

Jessica H. B. Hemond、Principal Development Engineer、 Harrisburg Research Center

Marcos Pajuelo、Senior Product Development Engineer、Application Tooling 部門

Suvrat Bhargava、Senior Manufacturing and Process Development Engineer、 Harrisburg Research Center

はじめに

TE Connectivity では、均一な高品質の端末圧着を保証する重要な要素として、端子潤滑剤または潤滑油の使用について検討します。 [1] すべての圧着に潤滑剤が必要なわけではありませんが、これまでに行われた調査では、工具の摩耗と腐食を削減するという点で、潤滑剤の有効性が立証されています。さらに、潤滑剤には、圧着処理における均一度と均質性を高める可能性があります。この課題に関して、TE Connectivity では実質的な幅広い内容の研究を続けています。TE Connectivity の研究員は、圧着の種類、単線とより線の性能の比較、さらに汚染などのその他の要因に至るまで、この技術のさまざまな側面について研究を重ねてきました。[2, 3]これらの要因は特定され、圧着処理または圧着そのものに影響を及ぼすと思われる変位を解明するための研究が行われました。圧着工具の開発において、この研究の主要部分は信頼できる工具開発の手引きとなりました。

この過去の研究を通じて、端子潤滑剤は圧着力に影響を及ぼすと理解されています。潤滑剤を加えると、圧着力が低下し、最終的なクリンプ ハイトに影響を与える可能性があります。この研究から末端利用者に推奨されることは、圧着専用潤滑剤の使用、クリンプ ハイトの定期的な調整、摩耗の兆候が表れた時点で圧着工具を交換することなどです。これらの推奨事項は、業界にとっては目新しいことではありませんが、時間が経つにつれて、これらの推奨事項を裏付けるデータと圧着用潤滑剤の既知の影響との関係が不明瞭になりつつあります。そこで本研究では、均一な高品質の圧着作成および一貫したダイ工具性能の保証において、圧着用潤滑剤が及ぼす影響を解明します。

ただし、潤滑剤が外側のダイから内側の端子に移動または転移する場合、潤滑剤はどのような影響をもたらすかという点はまだ解明されていません。1960 年代はじめに、AMP Incorporated の研究員であった Zimmerman および Imswiler は、圧着内部の非腐食性潤滑剤またはフラックスを調べ、その使用は安全であること、さらに、圧着の均一性を高めるという点で有益であることを検証しました。この歴史的研究は、圧着分野における潤滑剤の適合性を示す大綱的指針である一方、一般的な手順では外側のバレルのみへの塗布が行われています。過去 50 年間における汎用製品や要件の進展、つまりサイズや潤滑剤、環境暴露の違いを考えると、この歴史的結論を確認して、文書に記録する必要があります。本研究では、MCON 9.5 相互接続製品群を使用して、圧着内部の過剰な潤滑剤が製品の機械的性能や電気特性に支障をきたすかどうかを判断するための評価が行われました。最初の塗布試験においてバリが発生することがわかったため、この製品群は部分的に選出されました。この問題は潤滑剤を使用せずに解決されましたが、潤滑剤はバリの問題に対する一般的な解決策となります。この製品群自体は、この追加研究に対する有力な候補であると判断されました。

これらの推奨事項は、業界にとっては目新しいことではありませんが、時間が経つにつれて、これらの推奨事項を裏付けるデータと圧着用潤滑剤の既知の影響との関係が不明瞭になりつつあります。

手順

表 1 は、製品とそれに対応する圧着工具を示します。 これらの製品は、潤滑剤不使用、潤滑剤の標準塗布、過剰量の潤滑剤という 3 種類の明確に異なる条件の下で、電気特性および機械的性能の両面を比較するために選択されました。「過剰量の潤滑剤」では、意図的に潤滑剤を圧着バレルの内部に導入しました。この状況は、潤滑剤塗布プロセスにより過剰量の潤滑剤が導入される最悪のケースが想定されています。この 3 種類の事例を比較することにより、TE Connectivity 製品を評価するための基準値が提供されます。また、圧着用潤滑剤の過剰量導入により最も影響を受けやすい性能面があれば、それも明らかになります。

表 1: 試験サンプルの詳細

考慮すべき点のひとつに、機械的安定性と電気的安定性の正しいバランスがあります。 変形と電気特性または機械的性能の間の関係は、よく知られています。研究の目的上、クリンプ ハイトは圧着によってもたらされた変形のレベルを表すものとします。Mroczkowski [3] らが行った研究では、変形は大きすぎても小さすぎても、電気特性と機械的性能を劣化させることが確認されています。

最適化された電気特性と機械的性能のピークは、必ずしも一致する必要がありません。従って、電気的要件と機械的要件の両方が満たされるバランスのよいアプローチが標準的な方法です。[3]圧着潤滑剤がクリンプ ハイト、つまり変形に影響を及ぼすことは明らかであることから、その予想される変形に関連する最終的性能を考慮することは重要です。

2 種類の OCEAN アプリケータを使って、製品ごとに 3 組の試験サンプルが作成されました。1 組目の試験サンプルは、潤滑剤を使わずに作成されました。これは、これらのアプリケータの標準的使用法です。2 組目の試験サンプルは、標準の潤滑剤アセンブリを使って作成されました。少量の潤滑剤が端子のワイヤ バレルの外側に塗布されています。3 組目の試験サンプルは、2 組目の試験サンプルで行った潤滑剤アセンブリを使って作成されましたが、ワイヤを配置する前に、過剰量の潤滑剤が端子のワイヤ バレルの内側に手作業で追加されています。使用された潤滑剤は、Ultrachem, Inc. 社製の Chemlube 1102 合成潤滑剤です。[1]

3 組の試験サンプルは、同じベンチ ターミネータを使って個別に作成されました。最初に潤滑剤が使われていない試験サンプルが作成され、次に標準量の潤滑剤を使った試験サンプル、最後に過剰量の潤滑剤を使った試験サンプルの順に作成されました。この順序は、工具がすでに作成された試験サンプルからの二次汚染にさらされないようにするための方策です。

図 1 に示される試験手順 TE 109-18079、改訂版 G の修正版が環境試験に対応する基準値として使用されました。組ごとに 5 つの試験サンプルが図 1 に示される手順で検査されました。IEC 60512-2-1 規格第 1 版 (2002-02) に従い、圧着抵抗値は 4 端子法で測定されました。熱衝撃試験は、IEC 60068-2-14 規格第 6 版 (2009-01) に従って行われました。温湿度サイクル試験は IEC 60068-2-30 規格第 3 版 (2005-08) の規格に従って行われましたが、最終的な LLCR (低レベル接触抵抗) は、サンプルがチャンバから取り出された約 17 時間後に測定されました。

この試験方法により、500 サイクルの熱衝撃試験に続き、温湿度サイクル試験を行った後で、圧着抵抗を監視することができました。圧着済みの熱サイクルされたサンプルも、引き抜き比較試験を使って機械的安定性が調べられました。

図 1: 環境条件付けの基本手順

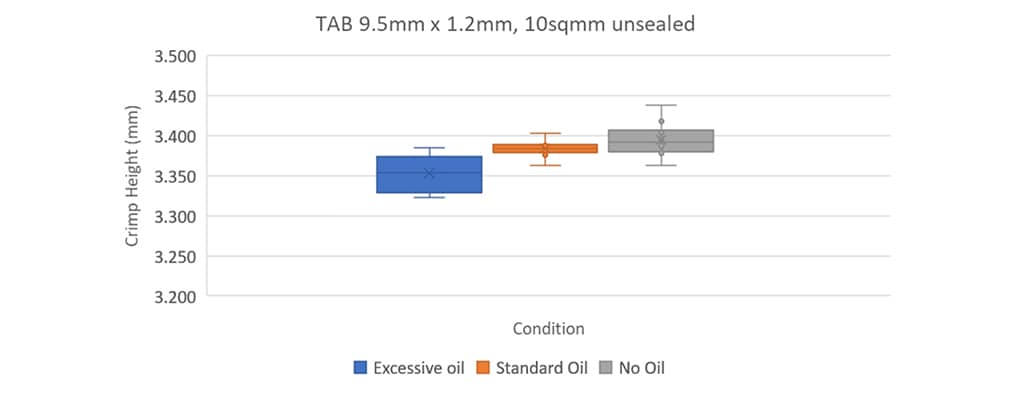

圧着が終わった時点で、TE の取扱説明書 408-7424、改訂版 S に従って、クリンプ マイクロメータを使用して試験サンプルが測定されました。 TE では通常、新しいアプリケータ工具であるマイクロメータではなく、力学的断面によってクリンプ ハイトを測定します。断面測定は破壊検査法であるため、このスタディではマイクロメータの使用が選択されました。クリンプ ハイト測定方法が異なるため、クリンプ ハイトはグループ間で比較し、当初の圧着アプリケータ検証値との比較は行われません。図 2 に示されるように、潤滑剤の使用はクリンプ ハイトに影響を及ぼします。

図 2: 条件別クリンプ ハイト測定値

過剰量の潤滑剤を使用して圧着された試験サンプルは、他の 2 グループに比べてクリンプ ハイトが低くなっています。 この条件下の試験サンプルは、他の条件下の試験サンプルよりも変形が大きいと考えてよいでしょう。これらの圧着が引き抜き力が著しく低下するピークの張力を超えないように、引き抜き力に注意を払う必要があります。圧着アプリケータのセット アップ時および定期点検時には、潤滑剤の影響や長期間の使用による工具摩耗に起因するクリンプハイトの変動を監視・調整して、均一なクリンプハイトを確保する必要があります。

熱安定性

環境曝露の前に、使用中の潤滑剤の熱的限界を理解することが賢明であると考えられました。 TE Connectivity は、圧着用に特別に配合され、全世界で販売されている標準潤滑剤を使用しています。[1] 図 3 は、Stoner Incorporated 社製の Stoner E807 潤滑剤の熱重量分析 (TGA) 曲線を示します。[1] Stoner E807 潤滑剤は、TE の研究に先立ち Chemlube 1102 潤滑剤に対する地域限定版として開発されたものであるため、品質は同等と見なされ、どちらの潤滑剤も AMP 社製圧着専用潤滑剤 (型番 22014) の要件を満たしています。

図 3: Stoner E807 圧着用潤滑剤の熱安定性

TGA (熱重量分析) は、時間と温度に伴う重量の変化を測定することによって、ポリマの熱安定性を調べる分析手法です。 この試験では、窒素と酸素が混在する環境で潤滑剤の試験サンプルを加熱し、重量軽減を記録して、劣化の兆候を調べました。この試験では、潤滑剤が 160oC を超えると重量が次第に減り始め、わずかな劣化が始まったことが示唆されました。この試験サンプルは、200oC に達するまで高温に暴露され、5 分間にわたり等温モードが保たれました。この試験中の重量損失の合計は、全重量の約 5% でした。この試験では、推奨される潤滑剤は 150oC まで熱安定性を維持することが実証されました。時間だけでなく温度も劣化の要因です。この試験では、材料が劣化の影響を受けやすい温度を特定します。温度が 160oC を超えると重量軽減が予想されますが、200oC までの短期の逸脱としては比較的軽度と言えます。高温での長期の安定性にはまだ問題があり、機械的性能や電気特性に与える影響という点で、最も考慮されるべきです。熱的にも実際の使用においても、すべての潤滑剤に同じ性能があるとは限らないことに注意することが重要です。

電気的安定性

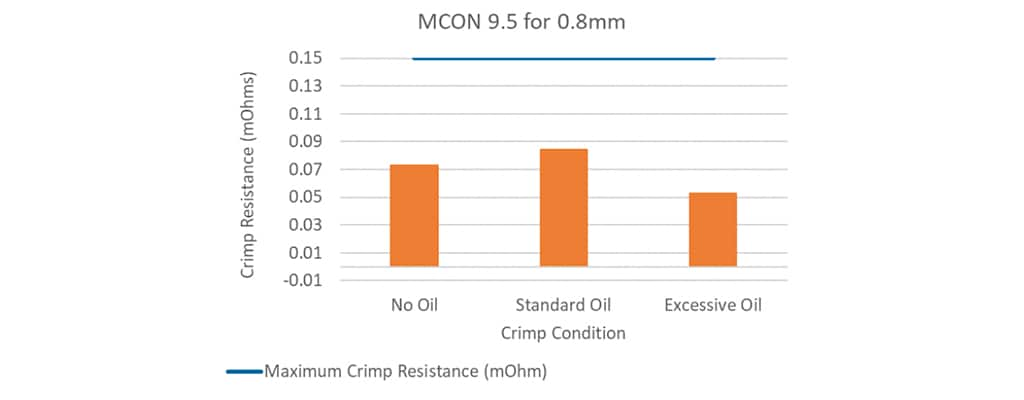

電気的安定性が満たされることを保証する、2 つの判断基準があります。 そのひとつは、0.15 mΩ 以上の読み取り値がないことです。もうひとつは、デルタ抵抗値が 0.09 mΩ 以下であることです。図 4a は、測定された最大圧着抵抗値を示しています。MCON 9.5 の最大読み取り値は 0.09 mΩ より低く、9.5 mm x 2 mm タブ端子の最大読み取り値は 0.15 mΩ より低いことから、どちらの製品も基本的要件を満たしています。図 4b では、これらの製品のデルタ値は、基準値の要件も満たしています。

図 4a: 初期圧着抵抗値 (最大値)

MCON 端子の最大抵抗値に関しては、標準量および過剰量の潤滑剤は 3 種類の試験サンプルのレンジを制約する一方、潤滑剤が使われていない試験サンプルと標準量の試験サンプルの値はほぼ等しく、過剰量の潤滑剤が使われた試験サンプルのデルタ抵抗値より小さいものでした。

図 4b: 環境暴露後のデルタ圧着抵抗の平均値と最大値

異なるレベルの潤滑剤を使って製品の性能を比較すると、可変的な特性が見られます。 9.5 mm x 1.2 mm タブ端子では、異なるレベルの潤滑剤が比較的一貫した最大抵抗読み取り値を示す一方、標準量の潤滑剤は他の 2 条件よりも著しく低い読み取り値を示しました。MCON 端子の最大抵抗値に関しては、標準量および過剰量の潤滑剤は 3 種類の試験サンプルのレンジを制約する一方、潤滑剤が使われていない試験サンプルと標準量の試験サンプルの値はほぼ等しく、過剰量の潤滑剤が使われた試験サンプルのデルタ抵抗値より小さいものでした。本研究ではサンプル サイズが限られているため、圧着過程における過剰量の潤滑剤の使用は圧着製品の電気的要件への適合を阻止するものではないという事実にとどまり、明確な傾向や結論に至ることはできません。

機械的安定性

試験されたサンプルの機械的安定性は、圧着された状態でも、上記の環境条件にさらされた状態でも、基本的な圧着伸張の引き抜き力の要件を満たしました。 Mean - 3SD は、サンプル サイズ (N) 450 以上の標準偏差の 3 倍の値を平均値から引いて算出された値です。また、記録された引き抜き力の最小値も最低要件を満たしました。圧着済み/未処理および環境暴露後のさまざまな組み合わせによる圧着保持力は、図 5 に示された通りです。予想通り、環境暴露後は引き抜き力が低下しています。潤滑剤だけでなくクリンプ バレルとワイヤの変化の可能性を考慮に入れると、引き抜き力の低下は予想できないことではありません。それを超えると、故障モードに関しては、製品間の特性や状況を説明する明確なルールがありません。0.8 mm 製品用の MCON 9.5 は、環境暴露前後で故障のタイプに変化が見られませんでした。ところが、TAB 9.5 mm x 1.2 mm 製品は、破損する前にさらにワイヤに伸びが見られ、極端な場合には、圧着が失敗する前に固定具でブレードが破損しました。この違いは、標準量の潤滑剤を使ったサンプルによって明確に実証されます。未処理の状態で試験された 5 つの試験サンプルは、すべてワイヤの引き抜きと最終的な断線の両方を示すワイヤ領域で不合格でした。それとは対照的に、調整後に試験された 5 つの標準潤滑剤を使った試験サンプルは、1 つの試験サンプルのみがこの故障モードを示しました。残りの 4 つの試験サンプルでは、ケーブルから圧着が完全に分離することなく、より長いワイヤの延長が見られました。潤滑剤を使用しない試験サンプルでも、故障モードに同様の違いが見られました。未処理の試験サンプルはすべて、標準量の潤滑剤を使った試験サンプルと同じ故障モードを示し、調整済み試験サンプルでは 1 サンプルのみが同じ故障モードを示しました。結果的に 4 つの試験サンプルは、圧着ではなくタブのブレード部分に破損が見られました。故障モードにおけるこの違いを考慮することは重要ですが、故障モードに関係なく、材料の機械的性能が最小要件を満たすという事実は変わりません。

図 5: 環境暴露前後の圧着保持力

本製品ラインの電気的・機械的性能試験から、端子内に過剰量の潤滑剤が使用されても、末端使用の要件を満たす製品という点で、ほぼ影響はないと考えられます。

結論

圧着処理時の潤滑剤の使用は、圧着工具の耐用年数に影響するだけでなく、クリンプ ハイトにも影響します。 ただし、本 MCON 9.5 製品群の検査では、標準量の潤滑剤が使用された場合、あるいは過剰量の潤滑剤が使用された場合でも、製品の機械的性能や電気特性が許容できないレベルまで低下することはありませんでした。本製品群の電気的・機械的性能試験から、端子内に過剰量の潤滑剤が使用されても、末端使用の要件を満たす製品という点で、ほぼ影響はないと考えられます。また、使用する潤滑剤は慎重に選ぶ必要があるということに留意することも重要です。これらの試験で確認されたように、すべての潤滑剤に同じ性能があるとは限りません。異なる製品群を検討する場合は、クリンプ ハイトに対する製品の感受性だけでなく、機械的な故障モードの潜在的な違いに注意を払うことを、検討すべき領域として提案します。これらの結果をこれまでの研究と比較すると、この製品群についての結論は、異なる製品群にも拡張できると言えるでしょう。