Concevoir un dispositif bioanalytique microfluidique ? Facteurs à prendre en compte...

Les dispositifs microfluidiques (et leurs cousins, les dispositifs nanofluidiques et mésofluidiques) sont de plus en plus utilisés dans un éventail impressionnant d’applications bioanalytiques. Ceux-ci vont des tests de diagnostic médical in vitro familiers aux tests de contaminants environnementaux, de menaces à la biosécurité et aux diagnostics alimentaires.

Malgré leurs applications variées, tous ces dispositifs partagent un élément commun : les fluides doivent être déplacés vers et depuis divers endroits du dispositif pour fonctionner.

Systèmes de déplacement des fluides dans les dispositifs

Il existe deux stratégies de base pour déplacer un fluide dans les dispositifs microfluidiques : la « fluidique active » et la « fluidique passive ». La méthode fluidique active déplace les fluides à l’aide de composants actifs (p. ex., pompes et vannes). La méthode fluidique passive repose sur les forces capillaires pour déplacer les fluides ; elle peut être améliorée en modifiant les surfaces internes du dispositif avec des traitements qui accélèrent ou ralentissent l’écoulement des fluides (voir ci-dessous).

Une troisième stratégie intermédiaire, consiste à utiliser une pompe centrifuge. Une pompe centrifuge est un dispositif qui mélange des éléments actifs et passifs ; dans cette méthode, les propriétés de surface et les caractéristiques de conception jouent un rôle plus important que dans un système à pompe et vanne seul, mais elles doivent toujours fonctionner avec la pompe centrifuge.

Conception et traitement de surface

Les propriétés de surface des canaux fluides d’un dispositif microfluidique jouent un rôle important dans la détermination de la façon dont le fluide se déplace à travers eux.

Les matériaux à faible énergie de surface sont naturellement hydrophobes (c’est-à-dire qu’ils repoussent les fluides) et sont mieux utilisés avec des éléments fluidiques actifs tels que les pompes et les vannes. Le téflon, le polystyrène et le polyéthylène sont des exemples de matériaux à faible énergie de surface.

Les matériaux à haute énergie de surface sont naturellement hydrophiles (c’est-à-dire qu’ils attirent les fluides) et facilitent le mouvement des fluides par capillarité. Le nylon, les polyesters, les polyimides, les polyvinylpyrrolidones et les polymères acryliques sont des exemples de matériaux à haute énergie de surface qui peuvent être utilisés pour fabriquer des dispositifs reposant sur un déplacement fluidique passif.

Les surfaces peuvent être traitées avec des réactifs gazeux ou liquides pour modifier leurs affinités avec (ou contre) les solutions aqueuses. Par exemple, les détergents sont des réactifs qui contiennent à la fois des éléments hydrophobes et hydrophiles ; ils peuvent modifier les propriétés de surface d’un substrat polymère. Le dodécylsulfate de sodium (SDS) est un exemple classique de détergent : il a une queue lipophile à douze atomes de carbone attachée à un groupe sulfate hautement polaire. L’un des protons du sulfate a été remplacé par un ion sodium. Lorsqu’une solution aqueuse de ce sel est exposée à une surface hydrophobe telle que le polystyrène, la queue hydrophobe interagit avec la surface en s’y liant. Le groupe sulfate polaire sur la molécule fournit maintenant une nouvelle surface, qui est hydrophile.

Dimensions des dispositifs microfluidiques

En général, les volumes d’échantillons et de réactifs que le dispositif est destiné à traiter déterminent la taille des canaux et des chambres du dispositif. Une goutte de sang (environ 30 uL) contient suffisamment de glucose pour que seule une fraction de ce volume soit nécessaire pour le test. D’autre part, un test pour la thyréostimuline (TSH) peut nécessiter 200 uL de plasma (ou 400 uL de sang total) pour atteindre la sensibilité désirée. De toute évidence, ces deux analytes nécessitent des conceptions microfluidiques très différentes, comme on pourrait s’y attendre par leurs (plus de) 10 millions de différences dans les objectifs analytiques.

La nécessité de maintenir plusieurs fluides en déplacement très lent le long des canaux est un autre aspect à prendre en compte dans la conception d’un dispositif microfluidique. Si la taille des canaux ou des chambres du dispositif est trop petite ou trop grande, les écoulements lents peuvent souffrir de segmentation. Dans les dispositifs passifs, cela signifiera la perte de l’action capillaire. Dans les dispositifs à pompe active, un volume de fluide non adapté à la taille du canal peut provoquer une surpression ; cela peut entraîner une défaillance de l’étanchéité des couches et une perte de réactifs.

Chambres microfluidiques, jonctions, chevilles, etc.

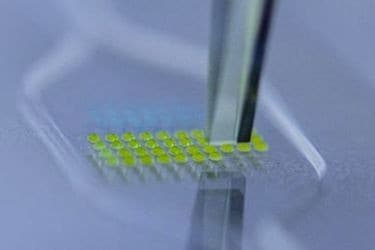

Les canaux des dispositifs microfluidiques ne constituent qu’une partie de la géométrie d’un dispositif. D’autres caractéristiques, telles que les chambres, les jonctions en T ou en Y et les chevilles sont parfois nécessaires pour la fonctionnalité souhaitée. Les chambres peuvent être préremplies de réactifs liquides ou lyophilisés. Les jonctions sont utilisées pour introduire différents fluides dans le mélange réactionnel. Les chevilles peuvent être fabriquées dans les canaux pour produire un écoulement turbulent et un mélange résultant de divers fluides (par exemple, l’échantillon avec des réactifs) et sont souvent situées juste en aval des jonctions.

Afin d’introduire des échantillons et des réactifs dans le dispositif, la communication avec le « monde extérieur » est importante. Cela se fait par l’utilisation de puits dans la plus grande surface du dispositif ou avec des appareils de connexion spécialisés (par exemple, Luers) sur les bords.

Considérations relatives à la lumière

Si la lecture du signal du dispositif implique la mesure de photons, les propriétés optiques du dispositif doivent être prises en compte. L’absorbance (la mesure de l’atténuation) est régulièrement utilisée. La fluorescence est plus sensible, mais elle nécessite de faire entrer la lumière dans le dispositif et de la faire sortir à des angles appropriés pour l’excitation et la lumière émise afin de minimiser le bruit de fond. La chimiluminescence est la technologie de détection la plus sensible, mais la nécessité de déclencher des réactifs ajoute de la complexité à la conception.

Si le signal doit être augmenté, l’amplification est une solution. Selon le volume de l’échantillon, il est possible d’incorporer des voies optiques plus longues dans la conception du dispositif.

L’intégration de toutes ces caractéristiques de conception dans un ensemble cohérent est un défi.

Matériaux de production microfluidique

Parmi les nombreuses considérations inhérentes à la conception d’un dispositif microfluidique, il est facile de négliger un composant central : le plastique et les autres matériaux utilisés dans l’assemblage du dispositif. Il est préférable de travailler avec des fournisseurs expérimentés dans la production de dispositifs microfluidiques et répondant aux exigences ISO pour les matières premières utilisées dans la fabrication des dispositifs.

Les fournisseurs de matières premières peuvent apporter des modifications mineures aux composants que les fabricants de dispositifs utilisent dans leurs processus. Par exemple, considérons les agents de démoulage utilisés dans le moulage par injection. Un « meilleur » agent de démoulage peut accélérer les durées de cycle du mouleur d’injection, permettant une production plus efficace au prix potentiel d’une altération de la fonction du dispositif. Un tel changement pourrait se produire, et sans une tenue minutieuse des dossiers, le développeur du dispositif microfluidique ne saurait jamais pourquoi le dispositif a soudainement commencé à se comporter très différemment de ce qui était prévu.

Les spécifications des matières premières entrantes sont essentielles au développement de toute méthode bioanalytique. Cela s’applique au dispositif physique lui-même ; une partie peut paraître semblable, mais elle peut ne pas agir de la même manière. Seuls des tests rigoureux sur les composants conservés qui se sont déjà révélés fonctionnels peuvent garantir la fonctionnalité et la continuité.

Il existe de nombreuses données différentes à prendre en compte lors de la conception et du développement d’un dispositif microfluidique et travailler avec un partenaire expérimenté peut raccourcir considérablement le parcours du laboratoire à la mise sur le marché. Nous développons et fabriquons des produits de sciences biologiques et de diagnostic, y compris des dispositifs de diagnostic in vitro et des diagnostics compagnons. Nous pouvons vous aider à transformer rapidement votre technologie en produit commercial facile d’utilisation, rentable et validé cliniquement.