Initiation aux matériaux microfluidiques diagnostiques courants

Stimulé en partie par la COVID-19, l’intérêt pour le développement et la fabrication de dispositifs microfluidiques, en particulier pour la détection et la prévention des maladies, s’est considérablement accéléré.

La science et la technologie qui sous-tendent le développement de dispositifs microfluidiques peuvent s’avérer complexes. Cela se vérifie aussi dans la sélection des matériaux utilisés dans ces dispositifs. Même ceux qui ont des diplômes d’études supérieures et une expérience technique recherchent l’expertise d’une tierce partie :

- Quels sont les matériaux les plus souvent utilisés dans le développement de produits microfluidiques ?

- Pourquoi ces matériaux ont-ils été choisis ?

- Quels sont les avantages d’un matériau par rapport à un autre ?

Bien que cet article ne fournisse pas une étude exhaustive de tous les matériaux utilisés dans les dispositifs microfluidiques (ni un historique des essais et du développement des matériaux), il adopte une perspective fondamentale et prodigue des conseils pour une enquête plus approfondie.

Matériaux microfluidiques courants et leurs utilisations

Les matériaux utilisés lors du développement de dispositifs microfluidiques peuvent avoir un impact important sur le dispositif lui-même. Les développeurs de dispositifs microfluidiques doivent trouver un équilibre entre diverses considérations : le dispositif doit-il être peu coûteux ? Facilement reproductible ? Est-il nécessaire que le dispositif soit portable ou jetable ?

Sera-t-il utilisé dans des environnements défavorables ? Et, pour ajouter à la complexité : la solution matérielle identifiée pourrait être problématique pour différentes régions en raison des réglementations nationales sur la gestion des déchets.

Une large gamme de matériaux est utilisée dans les dispositifs microfluidiques, mais les plus courants se répartissent en trois catégories de base :

- Inorganique

- Polymère

- Papier

Chacun de ces matériaux présente des qualités différentes qui doivent être prises en compte dans le développement de tout dispositif microfluidique.

Matériaux inorganiques destinés à être utilisés dans des dispositifs microfluidiques

Le silicium a été le premier matériau utilisé en microfluidique en raison des capacités associées à la fabrication de plaquettes. Il offre une résolution structurelle 3D élevée, une conductivité thermique élevée et peut être fabriqué en fines membranes. Le silicium est utile pour créer des structures dans les dispositifs. Le silicium et le verre offrent tous deux des capacités de haute résolution pour les applications stationnaires par rapport aux dispositifs mobiles de point de service. Inversement, leur coût peut s’avérer prohibitif pour certaines applications en raison de processus de fabrication complexes qui nécessitent un environnement stérile et des dispositifs spécialisés.

Le verre est un matériau inflexible idéal pour ses propriétés optiques et sa résistance aux solvants et aux acides. Le verre permet une plus grande plage de températures de travail que les matériaux polymères et nécessite des températures élevées pour la production. Le verre peut agir comme isolant thermique. Les coûts de fabrication du verre nécessitent une chimie humide et peuvent être plus coûteux et plus longs.

Les dispositifs en céramique peuvent être produits à moindre coût que le silicium ou le verre. Il existe certains cas d’utilisation des matériaux en céramique en microfluidique, en particulier compte tenu de leurs propriétés thermiques élevées, de leur excellente résistance chimique et intégrité structurelle, ainsi que leur capacité à atteindre de très petites dimensions de cotes. Cependant, ils sont le plus souvent utilisés dans les applications électroniques.

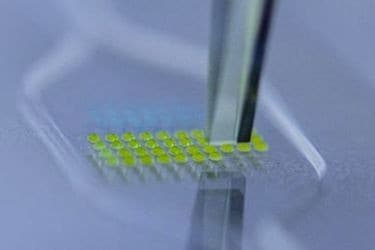

Polymères destinés à être utilisés dans des dispositifs microfluidiques

En général, les polymères présentent une reproductibilité à faible coût. Selon le procédé de fabrication, les polymères peuvent ne pas nécessiter de conditions stériles. En raison de leur capacité à être moulés dans de nombreuses formes différentes, la plupart des polymères offrent une plus grande adaptabilité que les autres matériaux. Cela favorise l’utilisation des polymères pour les dispositifs de point de service jetables à faible coût.

Le PDMS (polydiméthylsiloxane) est l’élastomère le plus couramment utilisé. Il est connu pour être un excellent matériau de moulage. Les avantages du PDMS comprennent sa biocompatibilité, sa perméabilité aux gaz, sa flexibilité, sa résistance aux UV et sa clarté optique. Il est également chimiquement inerte et thermiquement stable. Cependant, certaines recherches ont montré que le PDMS peut souffrir de l’absorption de solvants pouvant provoquer l’effondrement des canaux après la fixation.

Le PMMA (polyméthacrylate de méthyle) est un thermoplastique transparent et peu coûteux qui offre une résistance élevée aux UV, une faible absorption d’eau et une bonne résistance à l’abrasion.

Le COC (copolymère d’oléfine cyclique) est un thermoplastique rigide et résistant. Il a une excellente transmission optique (y compris la transmission de la lumière dans la gamme UV), une résistance élevée à la chaleur, une excellente résistance chimique, et il absorbe peu d’eau. Malgré son coût élevé, c’est un matériau incontournable pour les dispositifs microfluidiques nécessitant des propriétés optiques.

Le PS (polystyrène) est résistant à de nombreux produits chimiques et possède d’excellentes propriétés électriques. Le PS a été utilisé en microfluidique pour la culture cellulaire et a eu de nombreuses autres utilisations dans les domaines biologique et médical.

Le PC (polycarbonate) est un thermoplastique très commun et hautement transparent avec une tenue élevée à la chaleur, ainsi qu’une rigidité et une résistance élevées. Cependant, la compatibilité chimique s’avère être un problème car les halogènes, les gaz, certains alcools et la plupart des hydroxydes peuvent égratigner la surface ou même dissoudre le plastique.

Le PTEG (polyéthylène téréphtalate glycolisé) est un thermoplastique transparent qui offre une bonne résistance aux chocs et aux produits chimiques.

Le TPE (élastomère thermoplastique) est un thermoplastique souple qui présente certaines des qualités des thermoplastiques et des élastomères. Ce matériau est fabriqué en bandes qui peuvent être stockées sans dégradation du produit pendant des années et ont une disponibilité sur catalogue. Ce matériau offre une transparence optique (si nécessaire) et une biocompatibilité pour les implants et constitue un substitut possible au PDMS.

Les hydrogels sont des chaînes de polymères avec des taux d’absorption d’eau élevés qui peuvent être d’origine animale, végétale ou synthétique.

Papier destiné à être utilisé dans des dispositifs microfluidiques à faible coût

Le papier est une option portable et peu coûteuse pour les tests biologiques de complexité moyenne à faible. Il peut être utile pour les tests à écoulement latéral et est utilisé depuis au moins le 17ème siècle comme bandelette de test dans les domaines chimique et biologique.

Le papier a l’avantage de la force capillaire interne ; par conséquent, aucune pompe externe n’est nécessaire. Il offre un rapport surface/volume plus élevé que la microfluidique conventionnelle en raison de la porosité du matériau. La microfluidique à base de papier peut être fabriquée de plusieurs façons, y compris l’impression à jet d’encre, la sérigraphie, l’impression 3D et le pliage de papier, généralement dans le but de créer une barrière hydrophobe. Un inconvénient potentiel de l’utilisation du papier est la contamination des réactifs pendant le stockage ou le transport en raison de la conception à circuit ouvert.