Gestion de la concentration des réactifs dans les dispositifs DIV

Le contrôle et la régulation des concentrations de réactifs dans un dispositif DIV fermé sont complexes. De nombreuses variables peuvent avoir un impact, notamment :

• La nature physique des réactifs eux-mêmes (c.-à-d. matrices séchées ou liquides) ; ils peuvent affecter les taux d’évaporation et les concentrations.

• Les interactions entre les réactifs et les résines polymères dans les systèmes microfluidiques doivent être minimisées pour assurer des tests cohérents et précis.

• L’intégration d’une évaluation statistique (p. ex., les marges de sécurité) pendant le processus de conception du DIV et le contrôle continu de la qualité pendant les tests du produit ; cela peut garantir des résultats de test précis et accélérer le processus d’approbation des dispositifs.

Ces considérations (et d’autres) sont essentielles à la conception de dispositifs DIV élégants, rentables et compétitifs pour le marché.

Contrôle des réactifs dans la conception DIV

Contrôle des réactifs appliqué à la conception du dispositif

Les réactifs sont généralement à base d’eau en raison de la nature biologique des enzymes, des protéines et des cellules/tissus qui fonctionnent dans des environnements à base d’eau. Les réactifs à base d’eau offrent un potentiel d’hydrolyse et permettent l’administration d’un atome d’hydrogène, d’un atome d’oxygène ou d’un groupe hydroxyle au produit.

Les concentrations de réactifs augmentent proportionnellement à la perte d’eau. Tous les plastiques et la plupart des matériaux utilisés dans la conception de dispositifs DIV présentent une certaine perméabilité qui permet la perte d’eau. Par exemple, bien que le polydiméthylsiloxane (PDMS) soit un matériau hydrophobe, il est également très perméable aux gaz et à la vapeur d’eau et est souvent traité avec des revêtements pour minimiser les pertes d’eau. Par conséquent, dans le contexte de cet article, le contrôle consiste à assurer :

• Que la perte d’eau admissible, et donc la formulation au moment de l’utilisation, n’a pas d’incidence sur la performance du test.

• Que les matériaux et mécanismes de stockage utilisés dans le dispositif minimisent les pertes d’eau dans les tolérances acceptables de la conception.

Stockage de réactifs

Le stockage des réactifs est principalement influencé par le taux de transmission de vapeur d’eau (WVTR) d’un matériau, qui reflète sa perméabilité à l’eau. Le WVTR peut être mesuré par des méthodes allant des capteurs électrolytiques et infrarouges aux méthodes gravimétriques plus populaires (telles que la « méthode de coupe ») qui mesurent le changement de concentration de vapeur d’eau dans les environnements à humidité contrôlée par changement de poids.

Comme tous les matériaux présentent un certain degré de perte d’eau, les matériaux de confinement et l’état physique du réactif sont d’une importance vitale pour un stockage efficace. Le plus souvent, les réactifs sont disponibles sous forme liquide ou séchée. Les deux exigent des conditions de stockage différentes.

Stockage de liquides

Le stockage des liquides pose trois problématiques principales en matière de conception du stockage :

1. Composition des matériaux

2. Superficie

3. Épaisseur du matériau

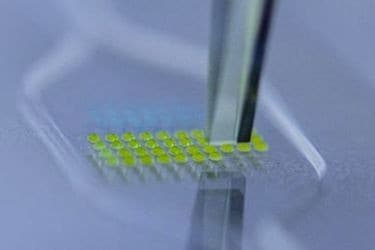

La composition des matériaux fait référence au matériau utilisé pour le stockage. Les plaquettes thermoformées offrent la meilleure barrière et présentent le WVTR le plus faible. Les plaquettes peuvent être montées directement sur les cartouches microfluidiques, bien que le choix du matériau des plaquettes thermoformées (p. ex., mélanges de plaquettes et stratifiés spécialisés) puisse avoir une incidence sur la durée de conservation. Ces matériaux possèdent différentes épaisseurs et résistances d’étanchéité adaptées aux emballages de réactifs perçables ou perforables, détachables et hybrides détachables/perforables. Les plaquettes peuvent également être stockées efficacement dans de petits volumes (moins de 1 ml et jusqu’à 2 ml).

Les plastiques avec de faibles barrières WVTR peuvent également être utilisés pour le stockage. Il s’agit notamment du polypropylène (PP), du polyéthylène haute densité (PEHD) et de certains copolymères d’oléfines cycliques (COC).

La réduction de la surface du système de stockage des réactifs réduit la quantité de perte d’eau due à la perméabilité. Cela est tout à fait logique : une surface plus faible signifie moins d’espace pour le transfert de vapeur d’eau à l’interface réactif-matériau.

Enfin, les matériaux plus épais présentent une perméabilité à l’eau inférieure (ou plus lente).

Réactifs séchés

Les réactifs séchés (utiles dans les applications de laboratoire sur carte) sont utilisés pour les réactifs dont la concentration ne change pas ou qui sont labiles et se dégradent avec le temps. Les réactifs séchés nécessitent un emballage, un assemblage et des méthodes de remise en suspension spécialisés (y compris le mélange), bien que la durée de conservation puisse être prolongée.

Les conditions environnementales peuvent influencer l’emballage. Par exemple, une surface sèche est plus stable sur le plan environnemental mais moins propice à la remise en suspension. Les billes lyophilisées sont moins stables sur le plan environnemental à des températures plus élevées et à une humidité relative >10 % ; cependant, la remise en suspension est plus facile en raison du rapport volume/surface. Les exigences de conception pour les réactifs séchés doivent donc inclure des considérations d’emballage en plus des caractéristiques de conception techniques pour le confinement, la remise en suspension, le mélange et l’assemblage.

Marges de sécurité

En résumé, les marges de sécurité sont le processus par lequel une concentration de réactif est modifiée intentionnellement pour évaluer la performance du test. Elle permet d’identifier des limites de concentration de réactif acceptables pour une utilisation dans les tests. Le processus renvoie la plage de concentration admissible pour la fonctionnalité du produit (par opposition à la plage fonctionnelle d’un test) sur laquelle les concentrations d’un analyte peuvent être mesurées avec une exactitude et une précision acceptables.

La norme ISO/CEI 17025 définit les exigences générales relatives à la compétence des laboratoires d’étalonnage et de test. La norme précise qu’une « règle de décision » doit être accompagnée des résultats déclarés sur les déclarations de conformité qui décrivent la probabilité d’une fausse acceptation (ou le « risque pour le consommateur ») et la mesure connexe de l’incertitude qui mène à un résultat d’examen. Ainsi, les marges de sécurité sont vitales pour calculer les valeurs d’acceptation et d’incertitude.

Bien qu’il soit possible d’estimer la perte d’eau dans des contenants donnés grâce à la perméabilité particulière du matériau et la conception de la chambre, y compris la surface interne et l’épaisseur, les plages étudiées peuvent dépasser une concentration de ± 10 à 20 % afin de s’assurer de la viabilité d’une plage de concentrations suffisamment large pour une évaluation de test particulière. Ce processus est généralement appliqué à tous les composants de chaque formulation de réactifs (ensemble et individuellement) pour tester adéquatement les performances du dispositif dans diverses conditions de fonctionnement. Plusieurs itérations peuvent être nécessaires, et la documentation de validation du réactif doit être conservée pour la demande d’autorisation BPF et 510(k) préalable à la mise sur le marché de la FDA. En fait, la FDA recommande l’utilisation d’études de plan d’expérience (DOE) pour la validation des médicaments et des produits afin de développer une connaissance des processus et les interactions entre les entrées variables et les résultats. Les outils d’analyse des risques peuvent être utilisés pour établir des variables potentielles, de sorte que le nombre total de conditions expérimentales nécessaires soit réduit tout en assurant une bonne résolution.

Bien que la présence de plusieurs itérations puisse être pertinente pour établir les plages nécessaires, les processus de développement et de test n’ont pas besoin d’être appliqués en phase terminale à un point où le processus échoue.

Les impacts des différentes résines sur les réactifs

Les systèmes microfluidiques exigent des conceptions de dispositifs DIV qui prennent soigneusement en compte les interactions chimiques, thermiques et physiques avec les réactifs. Les interactions entre le réactif et le plastique/polymère doivent être réduites au minimum pour éviter l’absorption, la lixiviation, la dégradation du système et les résultats de test erronés. Les thermoplastiques qui s’infiltrent dans le système microfluidique ou absorbent les réactifs peuvent rapidement créer des variabilités de dosage importantes et imprévues, sans parler des effets néfastes sur l’énergie de surface des résines elles-mêmes. Pour les systèmes microfluidiques ayant des exigences chimiques et thermiques spécifiques, le choix des résines plastiques devrait se porter sur les polymères ou mélanges de polymères ayant les propriétés chimiques appropriées.

Les fabricants signalent généralement la compatibilité chimique et les résistances des polymères dans des centaines de tableaux publiés qui incluent des données sur la résistance acido-basique et aux solvants, la transmissivité optique, les propriétés thermiques et l’absorption d’eau. Les informations contenues dans ces tableaux sont cruciales pour comprendre l’interaction entre une résine et un réactif prévu. Ces tableaux devraient être examinés attentivement au cours du processus de conception du dispositif DIV pour s’assurer de sa stabilité et que le test prévu sera effectué avec précision.

Le contrôle des fluides dans les systèmes microfluidiques dépend de l’énergie de surface et de la formulation des réactifs. L’énergie de surface est formée à partir du rapport volume/surface élevé qui se produit dans les systèmes fluidiques à l’échelle microscopique. Elle est affectée par les surfaces de résine, notamment les traitements chimiques de celles-ci tels que le nettoyage au plasma, le dépôt en phase vapeur ou les modifications de texture comme le polissage. Les additifs réactifs comme les détergents peuvent créer des changements imprévus et néfastes dans l’énergie de surface. L’altération potentielle de la capacité de mouillage de surface de la résine en est un exemple.

Lors de l’incorporation d’un polymère dans la conception de votre dispositif, il est essentiel de s’assurer qu’il n’affectera pas les performances de test. Cela peut se confirmer par des tests parallèles (comparaison des tests) utilisant des polymères moulés de taille similaire avec des rapports volume/surface comparables.

Toute négligence de ces considérations lors du processus de conception du dispositif peut entraîner des problèmes lors des étapes ultérieures de test et de développement. L’un des problèmes potentiels est également assez coûteux : une nouvelle conception de votre dispositif IVD. Heureusement, ces problèmes peuvent être évités en examinant attentivement les propriétés chimiques et physiques des résines utilisées dans la conception.

Conclusion

Le stockage du réactif est affecté par le WVTR, et donc par l’état physique du réactif choisi pour la conception du dispositif. Qu’il soit liquide ou séché, chaque réactif dispose de ses propres considérations d’emballage. Les matériaux utilisés pour le stockage des réactifs (et les mécanismes de contrôle de qualité qui s’en suivent) doivent réduire au minimum les pertes d’eau dans les limites acceptables de la conception du dispositif.

Le contrôle des concentrations de réactifs dans un système de test dépend également des caractéristiques individuelles de chaque réactif et de ses interactions avec les polymères utilisés dans la conception. Les propriétés chimiques et physiques telles que la perméabilité, la lixiviabilité, l’absorption, la réactivité, le WVTR et les énergies de surface doivent toutes être prises en compte. La fiabilité des résultats de test des patients rapportés par rapport aux unités d’une plage normale standard est déterminée par la façon dont le dispositif de test fonctionne dans son ensemble. Il est essentiel de prendre en compte toutes les interactions résine/réactif possibles pour évaluer une conception potentielle et éviter des nouvelles conceptions coûteuses ultérieures.