Gestion des risques de la chaîne d’approvisionnement : questions à poser aux futurs fabricants sous contrat de microfluidique DIV

Avant mars 2020 , les « problèmes de la chaîne d’approvisionnement » n’étaient pas vraiment un sujet de conversation courant. L’inventaire juste à temps était le statu quo et les ruptures d’approvisionnement étaient rares. Quelques années plus tard, presque toutes les entreprises ont été touchées par la tempête de la demande croissante et des pénuries de matériaux et de main-d’œuvre. Les constructeurs automobiles n’ont pas été en mesure de répondre à la demande de voitures neuves en raison d’une pénurie de micropuces. Les détaillants n’ont pas été en mesure de réapprovisionner les rayons en raison d’une accumulation de navires en attente de déchargement dans les ports. Et, bien sûr, la pénurie de diverses fournitures médicales pendant la COVID est bien connue.

Dans la plupart des cas, ces problèmes n’étaient que des inconvénients pour les consommateurs qui avaient d’autres choix. Pour les entreprises de DIV, les perturbations de la chaîne d’approvisionnement ont été beaucoup plus graves. Même les fabricants qui sont intégrés verticalement ne peuvent pas complètement atténuer leurs risques. Par exemple, Samsung est présenté comme une organisation intégrée verticalement avec une excellente gestion de la chaîne d’approvisionnement, mais lorsque la COVID a fermé l’une de ses principales usines de composants sud-coréennes comptant 2 600 employés, l’impact s’est répercuté sur de nombreuses industries.

L’accent mis depuis longtemps sur les KPI d’ordre financier a été renversé. Les entreprises sont maintenant parfaitement conscientes de leurs talons d’Achille, notamment les fournisseurs étrangers et les commandes à court terme qui donnent aux fabricants sous contrat l’impression d’être des marchandises plutôt que des partenaires. Pour les entreprises de DIV qui cherchent à commercialiser un nouveau test microfluidique ou à mettre rapidement à niveau un dispositif actuel, voici quelques questions clés à poser qui peuvent contribuer à réduire votre exposition dans le cadre d’une approche de diligence raisonnable plus large.

Quel est votre processus pour effectuer et partager les contrôles qualité des matières premières entrantes ?

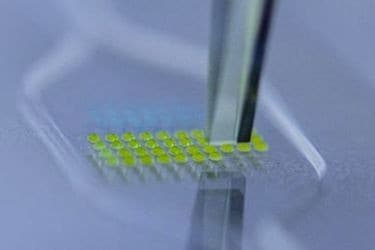

Les performances des puces microfluidiques sont sensibles à la qualité et à la cohérence des matières premières, de sorte que le contrôle de ces dernières est vital. Les organisations de développement et de fabrication sous contrat (CDMO) de microfluidique doivent se concentrer sur l’inspection des matériaux entrants tels que les polymères et les réactifs, en confirmant que chaque livraison de matières premières reçue est identique au lot précédent et répond aux spécifications décrites dans le contrat. Toutefois, les spécifications des produits livrés peuvent changer au fil du temps, car les équipements de production ne respectent plus les tolérances, ou un incident de fabrication aléatoire peut entraîner un lot de matériaux ou de composants en dehors des limites normales.

Même dans la fabrication de PDMS microfluidique en petits lots, par exemple, si la zone où les polymères et le catalyseur sont mélangés n’est pas maintenue propre, les plaques de PDMS peuvent être contaminées. La contamination est particulièrement problématique pour les applications, telles que la culture cellulaire, qui exigent des plastiques exempts de tout composé volatil susceptible de tuer les cellules. La contamination peut également avoir un impact négatif sur les indices de transparence optique et la gestion des réactifs (dans les blisters et autres configurations liquides ou sèches). Avez-vous déjà vu des étiquettes alimentaires qui avertissent les consommateurs que le produit a été fabriqué dans une installation qui traite également les noix, le gluten, etc. ?

C’est le même concept ici.

_______________________________________________________

L’équipe des solutions DIV de TE offre des services CDMO spécialisés dans la conception et la fabrication de puces microfluidiques.

_______________________________________________________

Des polymères, des réactifs ou des pièces hors normes peuvent avoir de graves conséquences sur les performances du dispositif, de sorte que la simple vérification des documents et des certificats d’expédition ne suffit pas. Vous devez mettre en place un plan de gestion des risques pour vous assurer que le produit que vous recevez est conforme aux spécifications – même si cela implique de procéder à des tests aléatoires dans des laboratoires externes.

Comment atténuer le risque posé par un lot incohérent de matières premières ? Demandez à votre CDMO quelle est la procédure de son SMQ pour la vérification des matières premières. Pour un CDMO, un fournisseur de matières premières doit être un « fournisseur stratégique » dans son SMQ avec une procédure solide pour évaluer les expéditions de matières premières essentielles utilisées pour fabriquer votre dispositif microfluidique. Assurez-vous également de demander au CDMO comment il compte partager ces informations avec vous. À vous de « faire confiance et de vérifier », et ce, idéalement au cours de la phase de développement préclinique.

_______________________________________________________

Travailler avec un partenaire de développement et de fabrication qui offre également des services de CRO IVD précliniques en interne peut être un moyen intelligent de réduire le risque lié à votre chaîne d’approvisionnement, puisque les problèmes potentiels seront découverts plus tôt et corrigés plus rapidement par l’équipe d’ingénierie interne.

_______________________________________________________

Avez-vous plus d’une source pour les composants et matériaux essentiels utilisés dans votre conception ?

Avoir une source de secours pour les matières premières et les composants est toujours une bonne idée. La plupart des fabricants sous contrat souhaitent le faire, mais manquent de temps ou d’argent pour effectuer la validation nécessaire. En outre, le volume s’accompagne de rabais, ce qui dissuade également les CDMO de répartir leur activité entre deux fournisseurs. Néanmoins, vous devez demander si le fabricant sous contrat dispose d’une source de secours validée pour les composants essentiels comme les connecteurs, les valves, les membranes et les capteurs utilisés dans votre produit. Si votre CDMO est également chargé de la conception du dispositif, cette validation doit intervenir au début de la phase de conception, ce qui est un excellent moyen de réduire encore le risque lié à la chaîne d’approvisionnement. Le fait que les équipes de conception et de fabrication se trouvent au même endroit est également très avantageux, car elles peuvent travailler côte à côte pour réduire les risques liés à la chaîne d’approvisionnement.

Quelles sont les technologies de collage que vous proposez et comment allez-vous valider les performances de collage sur notre dispositif ?

Soudage laser, adhésif, procédé thermique, solvant et substance chimique – il existe de nombreuses façons pour les CDMO d’aborder le collage des dispositifs microfluidiques et ce choix peut avoir un impact important sur les performances du dispositif. Les canaux microfluidiques de très petite taille sont beaucoup plus sensibles à la température et à certaines technologies de collage, ce qui signifie que si le CDMO que vous envisagez propose le collage par adhésif ou par solvant comme solution pour votre dispositif, sachez que l’application d’une trop grande quantité de solvant peut détruire la microstructure, et que l’application d’une trop petite quantité peut affecter l’adhésion et faire fuir la cartouche, voire contaminer votre essai. Quel est le lien avec la réduction des risques liés à la chaîne d’approvisionnement ? Si le CDMO que vous avez choisi ne comprend pas parfaitement l’interaction entre le test, les polymères et la technologie de collage recommandée, une inadéquation entre le collage et le matériau peut se produire, avec des conséquences coûteuses en aval. Que ce problème survienne au cours de la phase de validation préclinique ou, pire encore, lorsque vous commencez à passer à des méthodes de fabrication en plus grand volume, votre CDMO risque de ne pas être en mesure de passer rapidement à une autre conception ou à une autre technologie de collage parce qu’il ne dispose pas d’une alternative validée. Pour atténuer ce risque, demandez à votre partenaire de fabrication potentiel de détailler la validation spécifique du processus qui a été effectuée. Cette approche est l’une des raisons pour lesquelles il est judicieux de travailler avec un fabricant sous contrat disposant d’une expérience interne en matière de conception et de développement microfluidique. Celui-ci comprend les performances réelles entre les différents polymères et les liaisons, et pas seulement la théorie sur la façon dont ils devraient interagir.

_________________________________________________________

Les CDMO dont les équipes de conception, de recherche clinique et de fabrication se trouvent au même endroit réduisent le risque lié à votre chaîne d’approvisionnement, car tous les matériaux et composants utilisés dans votre conception sont validés au début du processus de développement. Si vous séparez la conception de la fabrication, les ingénieurs concepteurs peuvent ne pas avoir de connaissances pratiques sur la façon dont la conception de leur cartouche passera du prototype au projet pilote, puis à la fabrication à grande échelle dans le monde réel. Découvrez comment l’équipe des solutions DIV de TE peut vous aider à gérer cette transition entre le développement de nouveaux produits DIV à la fabrication en série.

_________________________________________________________

Où sont fabriqués et assemblés les composants essentiels de nos dispositifs ?

Pour comprendre les risques de la chaîne d’approvisionnement auxquels vous êtes exposé, vous devez mieux comprendre l’ensemble de la chaîne d’approvisionnement de votre appareil. Par exemple, savez-vous où est produit chaque composant critique utilisé dans votre appareil ? Certains peuvent être produits en interne par votre CDMO tandis que d’autres non. Prenez les pochettes alvéolées par exemple. Si votre cartouche est équipée d’un système de stockage de réactifs secs ou liquides, les blisters sont-ils disponibles dans le commerce ou personnalisés ? S’ils sont personnalisés, la validation de la conception doit être effectuée très tôt dans le processus de développement. Un développeur inexpérimenté peut constater que la conception du blister fonctionne très bien à des volumes réduits, mais que le taux d’échec est beaucoup plus élevé que prévu lors de la transition vers le projet pilote et au final la fabrication en série. Croyez-le ou non, l’emplacement physique de l’installation de production peut également avoir un impact. Les régions du monde où l’humidité est élevée présentent simplement plus de spores fongiques en suspension dans l’air que les installations situées dans des climats secs, ce qui peut compliquer davantage la production.

Il faut également se demander non seulement où les composants sont produits, mais aussi comment. Les processus critiques sont-ils réalisés dans des salles blanches et des salles sèches ISO 7 ? Disposent-ils des bons protocoles de qualité pour le stockage / la gestion des réactifs ? La chambre à vide est-elle en verre ou en métal ? Comme pour la fabrication de composants, un environnement exempt de particules est vital pour la fabrication microfluidique.

La gestion des risques au premier plan

Si votre objectif final est d’obtenir l’autorisation 510(k) de la FDA américaine ou la certification CE au règlement européen sur le diagnostic in vitro (RDIV), vous découvrirez rapidement que les régulateurs mettent plus que jamais l’accent sur la gestion des risques. La norme ISO 14971 sur la gestion des risques (et les lignes directrices ISO TR 24971 correspondantes sur la façon de mettre en œuvre la norme ISO 14971) se concentre principalement sur la sécurité des produits, ce qui inclut votre gestion des fournisseurs critiques comme le CDMO que vous avez choisi ! Si la sécurité des produits est certainement la priorité absolue, le contrôle de votre chaîne d’approvisionnement doit constituer une partie importante de votre plan global de gestion des risques. La norme ISO TR 24971 le souligne dans la section A.2.30 : « Les facteurs à prendre en compte comprennent l’application de technologies nouvelles ou innovantes et les changements d’échelle de production. Cela peut également impliquer des changements dans la fabrication en sous-traitance, les fournisseurs et les vendeurs ».

Tenez compte des motivations sous-jacentes de votre CDMO

Une dernière chose. S’il peut être tentant de travailler avec une grande organisation de fabrication sous contrat (CMO) offshore en raison de l’échelle et des prix qu’elle peut offrir en volume, n’oubliez pas que son intérêt à vous aider à affiner votre conception tout au long des phases précliniques et cliniques sera, au mieux, limité. Le modèle commercial du CMO est construit autour de la production en volume. De plus, si une rupture d’approvisionnement se produit, pensez-vous que vous serez l’une de ses principales priorités ? Ou est-il plus susceptible de s’occuper d’abord de ses plus gros clients » ? Un CDMO spécialisé dans les sciences de la vie et les dispositifs médicaux de diagnostic in vitro peut être plus approprié, car il partage la même vision et le même objectif de voir votre technologie se développer à son plein potentiel, et risque donc être beaucoup plus intéressé à offrir son savoir-faire dans le processus de « conception pour la fabrication ». Votre succès représente aussi sa réussite.

En savoir plus sur les capacités de TE

- Conception et développement de la microfluidique au point de service

- Développement, conception pour la fabrication et l’assemblage (DFMA) et automatisation des processus d’une chaîne pilote DIV

- Fabrication en sous-traitance de cartouches et de pochettes thermoformées à utiliser au point de service

- Voir tous les services de conception, d’utilisabilité, d’organisation des recherches cliniques (ORC) et de fabrication