Transfert de votre conception de consommables DIV vers la fabrication à grande échelle

Dans les articles précédents de cette série de blogs Comprendre les exigences des utilisateurs et Utilisation du couponing pour tester les fonctionnalités à haut risque, nous avons abordé les étapes inhérentes à la conception, au prototypage et au test de votre nouveau produit DIV. Bien que nous les ayons plus ou moins présentées comme des étapes individuelles, elles font en fait partie d’un ensemble fluide et itératif. Les informations acquises à chaque étape du processus conduisent à la révision et au réajustement des résultats de l’étape précédente.

En fin de compte, ces éléments distincts sont intégrés dans une conception de produit bien comprise avec des spécifications et des tolérances définies pour chaque composant qui ont été validées par des tests rigoureux. Une supervision expérimentée de ce processus d’intégration est essentielle pour le transfert vers la fabrication à grande échelle.

Passer des tests complets de prototypes DIV à l’intégration

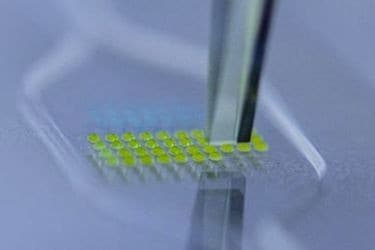

L’achèvement des étapes de couponing et de test complet du prototype déclenche le processus d’intégration. Une grande partie de ce qui est appris au cours des étapes de développement peut être de nature qualitative. L’intégration revient sur ces enseignements (ainsi que les enseignements appris lors du couponing) pour caractériser quantitativement les performances des composants.

Le montage expérimental, processus utilisé pour vérifier la performance du système électromécanique et du circuit du produit, fournit une analyse de l’interface et tester la robustesse des composants. Ces activités de test, ainsi que l’évaluation des paramètres d’assemblage et de processus, révèlent les caractéristiques critiques nécessaires pour atteindre les performances du produit et répondre aux exigences des utilisateurs. Ce n’est qu’en approuvant la conception, le processus et les interfaces qu’une conception intégrée peut conserver des délais de développement rapides. Si toutes les caractéristiques critiques ne sont pas identifiées correctement dès le départ, ou si aucune évaluation approfondie de chacune d’elle n’est effectuée, cela peut gravement affecter les délais prévus. Une découverte tardive de défauts ou de points faibles dans l’une des fonctionnalités critiques du produit peut déclencher une cascade d’autres problèmes et entraîner des retards conséquents. Si cette fonctionnalité ou de composant de produit doit être repensé, de nouveaux tests seront nécessaires à la fois individuellement et dans le cadre de l’ensemble du système intégré. Ces répercussions ont tendance à entraîner des dépassements de coûts et de délais des projets.

L’interdépendance des composants du produit et des étapes du processus de développement, de prototypage et de test soulignent la valeur de deux autres éléments cruciaux pour des délais de développement rapides : la documentation et les chefs de projet.

La documentation de chaque étape du processus de développement est fondamentale. Il s’agit d’une condition préalable au cadre de contrôle de conception pour les produits réglementés par la FDA. Un registre des objectifs généraux du projet, des hypothèses préalables à chaque étape, des mesures prises, des matières premières utilisées, des évaluations effectuées et des résultats est créé. La documentation d’une phase conduit à un ensemble amélioré d’hypothèses qui posent les bases de chacune des étapes de la phase suivante. Parfois, les objectifs sont légèrement révisés, en particulier après un examen attentif des exigences des utilisateurs. La documentation est la matière première du processus d’intégration.

La gestion de projet est essentielle pour le transfert vers la fabrication

Les chefs de projet sont l’arme secrète pour respecter les délais de développement rapides. Ce rôle intègre essentiellement les apprentissages en temps réel en comprenant les objectifs globaux, les hypothèses, les étapes prescrites et les approches de test. Cela permet de déterminer efficacement les enseignements de chaque étape pour interpréter l’impact sur le plan global. Bien sûr, toute l’équipe est impliquée dans l’interprétation ; cependant, le rôle du chef de projet est d’adopter une vision holistique des priorités dans le développement du produit. Les chefs de projet agissent pour représenter le client, le fabricant et tous ceux en aval qui s’appuient sur un plan de conception et de fabrication bien exécuté pour obtenir un produit de haute qualité.

Les entreprises évaluent et affectent soigneusement les chefs de projet en fonction des besoins du projet, des compétences requises et de la charge de travail des différents membres clés de l’équipe. Il est particulièrement courant que « l’ingénieur principal » d’un projet soit également le chef de projet. Pour les produits qui devraient utiliser une nouvelle approche de fabrication, un responsable de la fonction de fabrication peut rejoindre l’équipe très tôt et soutenir le chef de projet en raison de sa compétence à traduire les produits de l’étape de la conception en fabrication à grande échelle. Pour les produits susceptibles d’amener l’entreprise dans une nouvelle niche de marché ou à percer sur son marché existant, un responsable du marketing féru de technologie soutiendra le chef de produit.

Choisir soigneusement le partenaire de développement et de fabrication

La plupart des « fabricants de produits de diagnostic » sont les parties responsables de la demande d’approbation du produit et de sa distribution éventuelle sur le marché, même s’ils ont recours à la fabrication en sous-traitance pour une partie ou la totalité du produit physique. En d’autres termes, selon la définition de la FDA, un fabricant de DIV n’est pas nécessairement l’organisation qui crée physiquement le produit final.

Le choix d’un fabricant sous contrat (CM) pose les bases d’un partenariat à long terme plutôt que d’une simple transaction fournisseur. La stabilité des processus et des installations de fabrication est très appréciée par la FDA et essentielle pour les produits autorisés et approuvés. Le CM mettra en œuvre les éléments clés de votre plan et donnera vie à votre vision. Dans cette perspective de partenariat, les CM potentiels doivent également répondre aux critères de rapidité de mise sur le marché et de travail de haute qualité.

Votre entreprise voudra envisager plusieurs CM possibles en prenant en compte leurs capacités standard, leurs domaines d’intérêt, leurs succès antérieurs et leur réputation auprès des clients existants. Souvent, ces caractéristiques peuvent être évaluées par le biais de recherches en ligne, de vidéoconférences avec des partenaires candidats, d’auto-évaluations écrites et d’appels avec leurs clients. Vous pouvez réduire la liste à deux ou trois possibilités sans même entrer dans leurs bâtiments.

La dernière cohorte de candidats devra ensuite être soumise à une évaluation beaucoup plus rigoureuse. Toute votre équipe doit être impliquée dans la conception du plan d’évaluation et de l’audit, qui reflète les considérations GMP, AQ/CQ et ISO standard, ainsi que les capacités de fabrication spécifiques nécessaires pour traiter chacune des caractéristiques critiques identifiées dans le processus de prototypage, de test et de couponing. Après qu’un audit sur site des installations de fabrication de chaque entreprise candidate a déterminé que tous vos besoins seront satisfaits, l’équipe doit également tenir compte de la qualité de la communication intersociétés qu’elle a pu atteindre. Compte tenu de la nature à long terme du partenariat, ’acceptez rien de moins que des relations ouvertes et coopératives entre les individus à tous les niveaux, des opérateurs sur le terrain aux ingénieurs et aux dirigeants d’entreprise.

En plus du CM principal qui fabrique le produit final, d’autres partenaires liés au produit (y compris les fournisseurs de matériaux tiers, les sociétés de développement d’instruments et les fabricants de composants) devraient être soumis à un processus similaire. Vous n’aurez peut-être pas besoin d’envisager autant de candidats, en fait, dans certaines situations de fabrication spécialisée, vous ne pourrez pas en trouver autant, mais la rigueur du processus devrait être maintenue, peut-être avec une équipe interne plus petite évaluant chaque catégorie.

Transfert au fabricant sous contrat pour le passage au niveau supérieur

Après avoir sélectionné votre partenaire de fabrication sous contrat, les fabricants de composants, les fournisseurs de matières premières tiers et les collaborateurs de développement d’instruments, l’étape suivante consiste à transférer votre processus de production au CM pour le passage au niveau supérieur et à la fabrication. Cela peut être l’un des processus les plus difficiles, car il exige que le nouveau CM et le client partagent une compréhension approfondie des apprentissages détaillés accumulés au cours des mois de développement. Un véritable transfert est plus qu’un simple vidage de données ; il repose sur la documentation complète capturée tout au long du processus, les relations développées et les méthodes de communication. Cela inclut les relations au sein de l’équipe de l’entreprise cliente, celles entre les différentes fonctions de l’entreprise CM et celles entre le client et les employés du CM.

Les départements de fabrication se plaignent souvent de la façon dont les fonctions de R&D ne fournissent pas suffisamment d’informations ou de compréhension sur le produit au moment du transfert. Pourtant, la fabrication devient responsable de la vérification et de la validation des constructions, de l’amélioration des processus, de la gestion des coûts, de la gestion des fournisseurs et des partenaires et des contrôles environnementaux. Ces tensions peuvent être anticipées et évitées avec des discussions approfondies au cours du processus d’évaluation des candidats à la fabrication et planifiées pendant le processus de sous-traitance. En fait, l’utilisation du plan d’évaluation conçu par l’équipe de R&D pour la sélection des candidats est un excellent moyen de réduire les conflits qui surviennent parfois une fois que la fabrication à grande échelle commence. L’implication continue d’un expert du produit tout au long de la phase d’évaluation, des négociations contractuelles et des premières phases de transfert et de passage au niveau supérieur est un autre moyen de s’assurer que tous les avantages des apprentissages de l’équipe de développement sont appliqués pour optimiser la qualité de fabrication du produit final.

Commencer en ayant le résultat final à l’esprit

Au fur et à mesure que vous développez votre dispositif DIV consommable, vous devez établir une planification réfléchie, renforcer l’esprit d’équipe et exécuter un plan produit pour assurer la création d’un produit de haute qualité avec un délai de mise sur le marché réduit. Ce plan produit comprend finalement trois phases clés : la compréhension des exigences des utilisateurs ; l’art du couponing ; et l’intégration et le transfert vers la fabrication à grande échelle. Une fois que votre entreprise a clairement identifié les besoins non satisfaits auxquels votre produit répondra et les principales caractéristiques technologiques ou de conception qui le différencieront, le choix d’un partenaire de développement capable de vous guider tout au long de ce processus en plusieurs parties peut faire toute la différence dans la réalisation des objectifs que vous vous êtes fixés.