Choisir les matériaux, valeurs nominales et styles des relais pour répondre aux exigences de design

Les contacts de relais sont disponibles dans une variété de métaux et d’alliages, de tailles et de styles. Il n’existe pas de contact universel. L’utilisateur du relais doit sélectionner les matériaux, valeurs nominales et styles des contacts de manière à répondre, aussi précisément que possible, aux exigences d’une application particulière. Dans le cas contraire, cela peut entraîner des problèmes de contact et même une panne précoce des contacts.

Par exemple, certains matériaux de contact nécessitent un arc pour rester exempts de sulfuration, d’oxydation et de contaminants. De tels matériaux sur des contacts utilisés dans un circuit sec ou de bas niveau peuvent entraîner une défaillance électrique de la fermeture du circuit par les contacts, même s’ils le font physiquement. Les contacts peuvent sembler propres, mais cela est trompeur. En réalité, il y a un film très mince de sulfuration isolante, d’oxydation ou de contaminants à la surface des contacts. Ce film doit être retiré afin que la continuité du circuit soit établie, et un arc peut y parvenir. (Pour les circuits secs et de bas niveau, des contacts jumelés doivent être utilisés.)

Considérations relatives aux applications

Dans certaines applications, les contacts peuvent être soumis à de fortes surtensions de courant qui peuvent réduire considérablement leur durée de vie. Prenons l’exemple d’une lampe à incandescence. Une lampe de 40 watts et 120 Vca a une puissance nominale de 0,33 ampère. Cependant, la résistance du filament à froid est si faible que le courant d’appel initial peut atteindre jusqu’à 6 ampères ! Tenter de commuter la lampe de 40 watts avec des contacts de 2 ampères entraînera une défaillance précoce des contacts.

La même situation se produit dans les applications avec des moteurs et des transformateurs, et dans les applications où il existe une capacité de ligne distribuée importante. Au démarrage, un moteur peut consommer 600 % ou plus de son courant de fonctionnement. Ainsi, un moteur de 3 ampères peut en fait consommer 18 ampères ou plus au démarrage. Il faut alors utiliser un contact ayant une valeur nominale d’au moins 20 ampères. De plus, lorsqu’il est déconnecté, un moteur agit comme un générateur de tension lorsqu’il ralentit jusqu’à l’arrêt. Selon le moteur, il peut réinjecter dans le circuit bien plus que la tension de ligne nominale. Ces tensions qui arrivent sur les contacts de séparation peuvent générer un arc destructeur entre les contacts, ce qui peut entraîner une défaillance précoce des contacts. C’est la raison pour laquelle il est souhaitable de supprimer l’arc. (Les techniques de suppression de l’arc sont abordées plus loin dans cette note d’application.)

Les transformateurs peuvent présenter un piège inhabituel pour un utilisateur de relais sans méfiance. Lorsque l’alimentation est retirée d’un transformateur, son noyau peut contenir un magnétisme rémanent. Si la puissance est réappliquée lorsque la tension a la même polarité que celle du magnétisme rémanent, le noyau peut entrer en saturation au cours du premier demi-cycle de puissance réappliquée. En conséquence, l’inductance sera minimale et un courant d’appel de jusqu’à 1 000 % peut exister pendant quelques cycles jusqu’à ce que le noyau sorte de saturation. Pire encore, si la puissance réappliquée se produit à une tension nulle ou presque et que la tension croissante favorise le magnétisme rémanent, le noyau et l’espace d’air peuvent saturer. Un courant d’appel de peut-être 4 000 % ou plus peut en résulter ! En outre, comme pour les charges du moteur, lorsque l’alimentation est retirée d’un transformateur, le transformateur développera une contre-tension qui peut générer un arc destructeur entre les contacts de séparation.

La capacité de ligne distribuée présente des problèmes particuliers pour les relais et leurs contacts. Cela se produit lorsqu’un relais est situé à une distance considérable de la charge à commuter. Dès que les contacts se ferment, la capacité de ligne distribuée charge avant que le courant de charge ne circule. Cette capacité peut apparaître comme un court-circuit initial vers les contacts et peut consommer un courant bien au-delà du courant de charge. Avant de sélectionner un relais pour commuter un circuit lorsque la capacité de ligne distribuée peut être importante, le courant d’appel instantané doit être mesuré et les contacts sélectionnés en conséquence.

Matériaux des contacts

Argent fin

L’argent fin possède les propriétés électriques et thermiques les plus élevées de tous les métaux. C’est le meilleur matériau à usage général disponible. Toutefois, il est affecté par la sulfuration. Le taux de sulfuration en intérieur dans une région métropolitaine est d’environ 70 microgrammes par centimètre carré et par jour. Cette sulfuration forme un film à la surface de l’argent qui augmente la résistance de l’interface de contact.

Étant donné que l’argent et les alliages d’argent sont sujets à la sulfuration, les pressions de contact doivent être suffisamment importantes pour percer ce film. (Un arc contrôlé peut également être utile car il brûle la sulfuration et le dépassement de course du contact nettoie le résidu.) Bien que de telles pressions n’aient pas d’effet appréciable sur les contacts en argent-cadmium, elles entraînent une usure accrue du matériau des contacts en argent fin. En outre, l’application d’une tension d’interface de plusieurs dixièmes de volt donne des contacts en argent fin en raison du film de sulfure. Ce film est connu pour capturer et absorber la saleté en suspension dans l’air. Percer ce film génère du bruit électrique. C’est la raison pour laquelle les contacts en argent fin ne sont pas utilisés pour la commutation de bas niveau, par exemple dans les circuits audio. Les contacts en argent fin et en alliage d’argent sont plutôt destinés à être utilisés dans les circuits de 12 volts, 0,4 ampère ou plus.

Argent doré par soufflage

Pour les relais qui doivent rester inactifs pendant de longues périodes avant le fonctionnement initial, la sulfuration des contacts en argent peut entraîner une résistance de l’interface de contact insurmontable. Au lieu de choisir des contacts en argent pour de telles applications, il convient de sélectionner des contacts en argent doré par soufflage. Le dorage par soufflage sur chaque contact entraîne une sulfuration minimale et fournit un bon contact électrique. Comme l’or a une température d’ébullition basse, la dorure brûlera après seulement quelques cycles de commutation si la tension et l’intensité de l’arc sont dépassées. La sous-couche d’argent est alors exposée et peut développer un film de sulfure. À moins que cette situation ne puisse être tolérée, les contacts dorés par soufflage ne doivent pas être soumis à des arcs électriques.

Recouvrement en or

Un contact commun à utiliser dans les circuits secs et de bas niveau est le type revêtu d’or. Le recouvrement est d’une épaisseur suffisante pour ne pas s’user jusqu’au métal de base à moins d’être soumis à des conditions d’arc.

Nickel d’argent

Selon l’application, le transfert de matériau peut être assez répandu avec les contacts en argent fin. En règle générale, le matériau a tendance à s’accumuler au centre d’un contact, tandis que la perte de matériau sur l’autre contact laisse un trou, ou une « piqûre ». Cette piqûre peut provoquer une défaillance prématurée du contact. Dans une telle application, il peut être souhaitable d’utiliser des contacts en argent à grains fins. Ces contacts comprennent un alliage avec 0,15 % de nickel, ce qui donne aux contacts une structure à grains fins. En conséquence, le transfert de matériau est réparti uniformément sur toute la surface du contact et les contacts résistent plus longtemps.

Oxyde de cadmium-argent

Les contacts en oxyde de cadmium-argent ont longtemps été utilisés pour commuter les charges qui produisent un arc à haute énergie. Les contacts en oxyde de cadmium-argent sont moins conducteurs en électricité que les contacts en argent fin, mais ils ont une résistance supérieure au transfert et à la perte de matériau dus à l’arc électrique. Ils présentent une plus grande résistance d’interface entre les contacts accouplés, ainsi qu’une augmentation légèrement supérieure de la chaleur de l’assemblage de contact. La valeur nominale de la tension d’arc minimale de l’oxyde de cadmium-argent est de 10 volts et, comme pour les contacts en argent fin, l’argent dans cet alliage s’oxydera et sera soumis à la sulfuration. Par conséquent, un arc est nécessaire pour garder ces contacts propres.

Oxyde d’argent-étain-indium

Les contacts en oxyde d’argent-étain-indium, bien qu’ils ne soient pas facilement disponibles, présentent une meilleure résistance au soudage et à l’érosion dus à l’arc que les contacts en oxyde de cadmium-argent. Cependant, ils sont encore moins conducteurs d’électricité et sont plus durs que les contacts en oxyde de cadmium-argent. Ils ont une plus grande résistance d’interface entre les contacts d’accouplement et, par conséquent, une plus grande chute de tension et augmentation de la chaleur. À l’heure actuelle, l’oxyde d’argent-étain-indium est plus cher que l’oxyde de cadmium-argent, et de nombreux utilisateurs de relais limitent son utilisation aux applications telles que les charges de lampes à incandescence et les condensateurs où il y a un courant d’appel massif pendant le rebond du contact. Pour les charges résistives et inductives de faible et moyenne puissance, l’oxyde de cadmium-argent reste le plus couramment utilisé et est recommandé par Siemens Electromechanical Components (SEC). Pour les applications où l’on pense que l’oxyde d’argent-étain-indium doit être utilisé, contactez le service d’ingénierie des applications de SEC.

Argent-cuivre-nickel

Les contacts argent-cuivre-nickel sont destinés à être utilisés dans les applications CC à courant d’appel élevé telles que les lampes à incandescence et les charges capacitives. Ces contacts présentent une bonne résistance au soudage.

Alliage or-argent-nickel

Les contacts en alliage or-argent-nickel sont destinés à être utilisés pour la commutation de charges généralement inférieures à un ampère et se caractérisent par moins de bruit électrique à l’enclenchement et à la rupture que les contacts en argent fin. Les contacts en or diffusé sur une incrustation d’argent offrent des caractéristiques similaires à l’alliage or-argent-nickel, mais sont moins chers.

Palladium

Les contacts en palladium ne subissent pas la sulfuration ni l’oxydation. Ils assurent donc des niveaux de bruit électrique extrêmement faibles. Ils ont une espérance de vie électrique qui est environ 10 fois supérieure à celle des contacts en argent fin. Cependant, en raison de propriétés de conductivité relativement faibles, les courants de charge sont limités à environ 5 ampères.

Les contacts en palladium nécessitent un dépassement de course de 0,006” à 0,012” pour assurer une bonne action d’essuyage. C’est la raison pour laquelle ils sont principalement utilisés dans les relais de type téléphone, c’est-à-dire des relais sur lesquels les bras de contact sont parallèles à la longueur de la bobine et sur lesquels un tel dépassement de course est facile à obtenir. En outre, les contacts en palladium doivent être jumelés pour aider à assurer la continuité du circuit lors de la fermeture du contact.

Tungstène

Les contacts en tungstène sont destinés à être utilisés dans les applications haute tension, généralement lorsque des commutations très répétitives sont nécessaires. Le tungstène a une température de fusion de 3 380 °C, ce qui lui confère une excellente résistance à l’érosion par arc.

Le tungstène peut générer des films d’oxyde gênants, en particulier lorsqu’il est utilisé comme contact d’anode dans certaines applications CC. Par conséquent, le tungstène est souvent utilisé comme contact de cathode et un alliage de palladium est utilisé comme contact d’anode. Une telle combinaison minimise également la résistance de l’interface de contact et le transfert de matériau.

Mercure

Le mercure a une température de fusion de -38,87 oC. Ainsi, tel qu’utilisé dans les relais, il est à l’état liquide. Le mercure s’accroche à la surface de tout métal propre et est utilisé comme contact dans les relais à lame souple humides au mercure. Il a une bonne conductivité électrique et, étant liquide, il n’y a pas d’accumulation de transfert de matériau d’un contact à l’autre. Tout transfert de matériau de ce type est annulé par le fait que lorsque les contacts s’ouvrent et que le mercure retourne dans le fond du relais, du mercure frais prend sa place lors de l’opération de commutation suivante. Le mercure a une température d’ébullition de 357 oC. Pour cette raison, les contacts au mercure ne peuvent pas commuter des courants de plus de quelques ampères.

Duré de vie des contacts

L’espérance de vie électrique des relais à usage général et de puissance est généralement évaluée à 100 000 opérations minimum, tandis que la durée de vie mécanique peut être d’un million, 10 ou même 100 millions d’opérations.

La raison pour laquelle la durée de vie électrique est jugée si faible par rapport à la durée de vie mécanique est que la durée de vie d’un contact dépend de l’application. La puissance électrique nominale s’applique aux contacts qui commutent les charges nominales. Lorsqu’un ensemble de contacts commute une charge inférieure à la valeur nominale, la durée de vie des contacts peut être considérablement plus longue. Par exemple, on peut s’attendre à ce que des contacts de 25 ampères, 240 Vca, 80 % P.F. commutent une telle charge de 25 ampères plus de 100 000 fois. Cependant, si ces contacts sont utilisés pour commuter, par exemple, une charge résistive de 5 ampères, 120 Vca, leur durée de vie peut dépasser un million d’opérations. La durée de vie électrique nominale prend également en compte la destruction des contacts par l’arc. En utilisant une suppression appropriée de l’arc, la durée de vie des contacts peut être allongée. Le tableau 1 énumère certaines valeurs de tension et de courant d’arc pour plusieurs métaux différents. Un arc s’allume si la tension et le courant d’arc minimaux sont dépassés. Cependant, il n’y aura pas d’arc si le courant de charge à une tension d’arc minimale donnée est inférieur au courant d’arc minimum pour cette tension. De même, il n’y aura pas d’arc si la tension de charge (ou contre-champ électromagnétique) est inférieure à la tension d’arc minimale du métal du contact. Comme indiqué, un arc peut être nécessaire pour nettoyer les contacts en brûlant toute sulfuration, toute oxydation ou tout contaminant. Cependant, de par sa nature même, un arc est destructeur. Pour une durée de vie maximale des contacts, l’arc doit être supprimé le plus rapidement possible dès qu’il s’enflamme. Une telle suppression d’arc peut être réalisée à l’aide des techniques présentées dans cette note d’application.

Tableau 1. Caractéristiques des divers matériaux des contacts.

À des valeurs de tension et de courant inférieures à celles requises pour allumer un arc, une étincelle peut se produire entre les contacts de séparation. Cette étincelle est une décharge capacitive et faible par rapport à un arc. Même ainsi, l’étincelle peut être suffisante pour empêcher la sulfuration, l’oxydation et les contaminants de s’accumuler sur les contacts. (Remarque : la suppression de l’arc a peu d’effet, voire aucun, sur l’étincelle de contact.)

La durée de vie des contacts est interrompue lorsque les contacts collent ou se soudent, ou lorsque l’excès de matériau est perdu d’un ou des deux contacts et qu’une bonne rupture électrique n’est pas possible. Ces conditions sont le résultat d’un transfert cumulatif de matériau lors d’opérations de commutation successives et d’une perte de matériau par projection.

Transfert et perte de matériau

Le transfert de matériau se produit en raison de la chaleur I2 R. Au fur et à mesure que les contacts du commutateur commencent à se séparer, la zone de contact diminue. Le courant de charge qui traverse cette zone de plus en plus restreinte génère de la chaleur qui fait fondre le matériau de contact, puis lui fait atteindre son point d’ébullition. Le métal liquéfié a tendance à s’accumuler sur le contact de la cathode parce que ce contact est plus froid que le contact de l’anode. Le transfert de matériau se produit également pendant l’arc. Cependant, dans cette condition, le transfert de matériau se fait de la cathode à l’anode, la quantité de transfert dépendant de la gravité et de la durée de l’arc, ainsi que du type de matériau de contact utilisé. Étant donné que le matériau de contact migre d’abord dans un sens, puis dans l’autre, la technique idéale de suppression de l’arc serait d’éteindre l’arc lorsque l’anode récupère tout le matériau perdu de la cathode juste avant la frappe de l’arc. Cependant, cette méthode n’est pas pratique à tenter.

La perte de matériau est principalement due aux projections de métal fondu et bouillant lorsque les contacts rebondissent à la rupture. Une telle perte peut être importante au cours de dizaines de milliers d’opérations, et le seul moyen pratique de la minimiser consiste à supprimer l’arc. La suppression de l’arc éteint rapidement l’arc, maintenant ainsi des températures de contact plus basses.

Dans les applications CC, la migration de métal est prévisible en ce sens qu’un contact est toujours négatif et l’autre positif. Dans les applications CA où la commutation est aléatoire, l’un ou l’autre des contacts peut être négatif ou positif lorsque l’arc se produit. La migration ne se fera pas dans la même direction chaque fois que le commutateur s’ouvre, et la perte de matériau de l’un ou l’autre des contacts ne devrait pas être significative, sauf si les conditions de charge provoquent des projections.

Cependant, toutes les applications CA n’intègrent pas la commutation aléatoire. Dans certaines applications, le relais fonctionne à une vitesse ou une fréquence définie. Dans de tels cas, les contacts coupent le courant de charge au même point approximatif sur l’onde sinusoïdale. C’est-à-dire que le même contact est toujours positif, et l’autre négatif au moment de la séparation des contacts. Le transfert de matériau pendant l’arc se fera toujours dans la même direction. Dans de telles applications, la suppression de l’arc de contact peut être nécessaire.

Cela ne veut pas dire que la suppression de l’arc n’est pas nécessaire sur les applications CA à commutation aléatoire. Au contraire, la suppression de l’arc peut aider à contrôler la perte de matériau de contact due aux projections de métal fondu. Autrement dit, lorsque l’arc est supprimé, la température des contacts est maintenue au minimum.

Un arc contrôlé de courte durée peut être bénéfique pour atteindre la durée de vie nominale des contacts. Comme indiqué, c’est parce qu’un tel arc nettoie les contacts en brûlant les dépôts qui pourraient empêcher le contact électrique. Un tel contrôle est obtenu par la suppression de l’arc. À moins que l’arc électrique et/ou le dépassement de course des contacts ne nettoient les contacts, des films peuvent se développer sur les surfaces de contact ou des corps étrangers peuvent s’accumuler. Pour cette raison, il est préférable d’utiliser les relais à usage général et de puissance uniquement dans les applications où les valeurs nominales de la tension de charge (ou du contre-champ électromagnétique) et du courant sont supérieures aux valeurs nominales du courant et de la tension d’arc de ces contacts.

Protection des contacts

La méthode la plus populaire pour éteindre un arc entre des contacts de séparation est peut-être d’utiliser un réseau R-C placé directement entre les contacts. Lorsque les contacts commencent tout juste à se séparer et qu’un arc s’enflamme, le courant de charge alimentant l’arc sera dévié dans le condensateur à travers la résistance en série, privant l’arc d’une partie de son énergie. En conséquence, la durée de l’arc sera raccourcie et les pertes de matériau seront minimisées.

Figure 1. Diagramme de protection des contacts

Théoriquement, la méthode idéale de suppression de l’arc serait simplement un condensateur placé directement entre les contacts. Cependant, sans résistance dans le circuit, lorsque les contacts sont appliqués, il n’y a rien pour limiter le courant de décharge du condensateur. Ce courant de décharge presque instantané peut générer un arc bref, mais sévère, qui peut provoquer des contacts soudés, en fonction des caractéristiques et du matériau des contacts. Ainsi, la résistance est nécessaire pour limiter le courant de décharge du condensateur. Il y a cependant un inconvénient. La résistance a tendance à isoler le condensateur des contacts mêmes que le condensateur est supposé protéger. C’est pourquoi la valeur de résistance doit être maintenue aussi faible que possible.

De nombreux utilisateurs de relais ne sont pas familiers avec le choix d’un condensateur pour la suppression d’arc. Pour commencer, les applications CA diffèrent des applications CC : le CA traverse zéro 120 fois par seconde pour un service à 60 Hertz tandis que le CC est un courant continu. Dans une application CA, le condensateur n’a pas besoin d’être aussi grand que pour une application CC car l’arc CA s’éteindra à un point de croisement de zéro. Dans une application CC, le condensateur doit continuer à dévier le courant de charge des contacts jusqu’à ce que les contacts se séparent suffisamment pour que l’arc s’éteigne.

Sélection d’un condensateur

Supposons une application CC de 28 volts, 5 ampères. Supposons en outre qu’un réseau R-C soit nécessaire pour obtenir une tension de contact de peut-être 15 volts 1 ms après la séparation des contacts. Étant donné que la valeur de la résistance doit être aussi faible que possible, une résistance de 2 ohms peut être choisie. À 2 ohms, le courant de décharge de crête du condensateur sera de 14 ampères au temps zéro. Selon le matériau et la taille des contacts, ces 14 ampères peuvent être tout à fait acceptables pour une si courte période de temps.

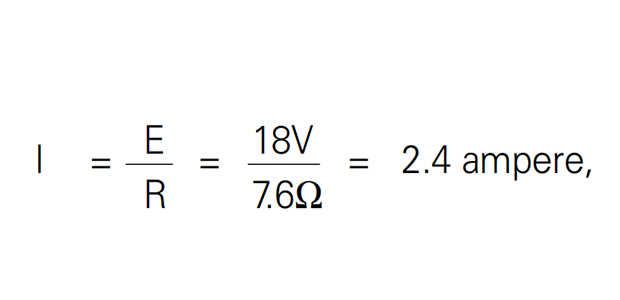

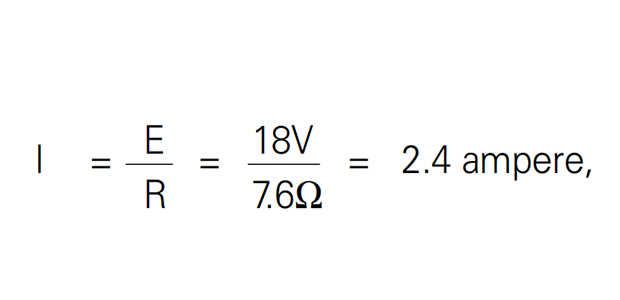

La tension de contact, c’est-à-dire la tension d’arc, à un instant donné est simplement la somme de la chute de tension de la résistance et de la tension du condensateur. Sélectionnez une tension de condensateur de, disons, 10 volts. Les 18 volts restants doivent apparaître entre la charge de 5,6 ohms et la résistance de 2 ohms. Ainsi, le courant instantané du condensateur est :

Et la chute de tension de la résistance de 2 ohms est de 4,8 volts. La tension d’arc, par conséquent, une microseconde après la séparation des contacts est de 4,8 V + 10 V = 14,8 V, soit environ 53 % de la tension d’alimentation.

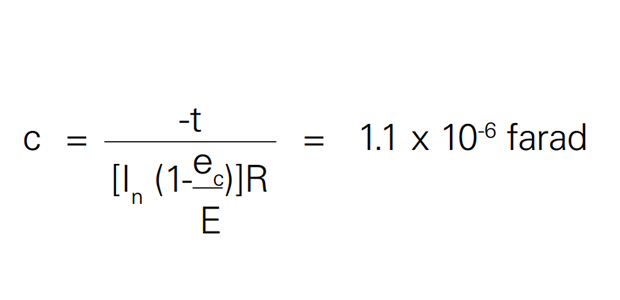

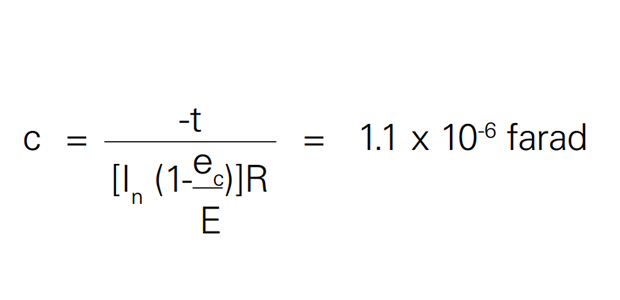

Pour déterminer la taille de la capacité nécessaire, l’équation de base pour la tension du condensateur peut être utilisée :

ec = E(1 - ε -t/RC)

Réorganiser l’équation pour résoudre la capacité donne 1,1 μfd.

Et la chute de tension de la résistance de 2 ohms est de 4,8 volts. La tension d’arc, par conséquent, une microseconde après la séparation des contacts est de 4,8 V + 10 V = 14,8 V, soit environ 53 % de la tension d’alimentation.

Pour déterminer la taille de la capacité nécessaire, l’équation de base pour la tension du condensateur peut être utilisée :

ec = E(1 - ε -t/RC)

Réorganiser l’équation pour résoudre la capacité donne 1,1 μfd.

Et la chute de tension de la résistance de 2 ohms est de 4,8 volts. La tension d’arc, par conséquent, une microseconde après la séparation des contacts est de 4,8 V + 10 V = 14,8 V, soit environ 53 % de la tension d’alimentation.

Pour déterminer la taille de la capacité nécessaire, l’équation de base pour la tension du condensateur peut être utilisée :

ec = E(1 - ε -t/RC)

Réorganiser l’équation pour résoudre la capacité donne 1,1 μfd.

Où :

t = 1 μsec.

ec = 10 volts = tension du condensateur au temps t.

E = 28 volts (pour CA, utilisez la valeur de crête).

R = 2,0 ohms.

La question suivante concerne la construction des condensateurs. Le condensateur peut-il résister aux courants de choc de décharge ? Lorsque les contacts se ferment, le condensateur se décharge à travers la résistance. Pour un condensateur d’1 μfd. et une résistance de 2 ohms, la constante de temps est : R x C = 2 x 1 μfd. = 2,0 μsec.

Pour déterminer la décharge di/dt :

où : 0,63 est la perte de tension du condensateur pendant une constante de temps de 2,0 μsec.

Ce rapport di/dt n’est pas très important et une grande variété de condensateurs devraient pouvoir y résister. Cependant, le rapport di/dt d’une application CA de 5 ampères 240 Vca serait de 107 A/μs à la crête de la ligne CA, c’est-à-dire 340 volts ; et la sélection du condensateur* doit être faite en conséquence.

Bien sûr, le rapport di/dt peut être abaissé par une plus grande valeur de résistance pour limiter encore plus le courant de décharge du condensateur. Mais, plus la valeur de la résistance est grande, moins le condensateur a d’effet sur l’arc.

Autres méthodes de suppression d’arc

Pour éteindre les arcs CC dans certaines applications, il existe des relais dotés d’un aimant permanent situé à proximité des contacts. L’aimant repousse l’arc CC, étirant ainsi l’arc et l’éteignant rapidement.

Certains utilisateurs de relais connectent une diode à travers la charge inductive pour empêcher que la contre-tension n’atteigne les contacts. Lorsque les contacts du relais s’ouvrent, l’énergie stockée de l’inductance recircule à travers la diode, et non à travers l’arc. Bien qu’il s’agisse d’une méthode acceptable pour protéger les contacts, elle entraîne un allongement du temps de maintien de la charge inductive. Pour les applications qui ne peuvent tolérer un temps de maintien allongé, une résistance peut être placée en série avec la diode. La résistance diminue cependant l’efficacité de la diode et, généralement, un compromis doit être atteint par tâtonnement.

En utilisant une diode Zener à la place de la résistance, le temps de maintien est considérablement réduit. En effet, les diodes ne peuvent pas s’allumer tant que la tension à travers elles n’est pas égale à la somme de leurs chutes de tension.

Dans certains circuits, l’espace est limité et il peut ne pas y avoir assez de place pour une diode Zener et une diode ordinaire. Dans de tels circuits, certains concepteurs utilisent un varistor à base d’oxyde de métal. Ce varistor fonctionne de la même manière que des diodes Zener à la suite. Et, comme le varistor est un dispositif bidirectionnel, il peut être utilisé dans les circuits CA et CC.

Un avantage supplémentaire de la suppression d’arc est la minimisation des interférences électromagnétiques. Un arc non supprimé entre les contacts est un excellent générateur de bruit. Un tel bruit peut être gênant pour les composants sensibles d’un circuit ou dans le champ RFI. Dans le pire des cas, les interférences électromagnétiques peuvent provoquer une activation indésirable des portes logiques des CI, des SCR et des triacs, et peuvent endommager d’autres dispositifs à semi-conducteurs.

*Les types de condensateurs suggérés sont un film ou une feuille métallisés. Vérifiez les spécifications des condensateurs pour les valeurs nominales dv/dt et di/dt.

Notes

- Mesurez le courant d’appel du circuit à commuter avant de choisir le relais.

- Ne reliez jamais en parallèle des contacts de relais pour doubler la valeur nominale des contacts. À moins que les relais ne soient spécialement ajustés, l’excitation et la mise au repos d’un relais ne sont pas simultanées. Même s’ils devaient être spécialement ajustés, ils ne maintiendraient pas ce réglage sur toute la durée de vie.

- La mise en parallèle de contacts de forme C peut entraîner un comportement de fermeture avant rupture non souhaité. Les contacts ayant de faibles valeurs nominales jusqu’à 2 ampères peuvent être utilisés pour commuter une charge de 2 ampères. Cependant, une fois la commutation faite, ils ne peuvent pas être utilisés pour commuter de manière fiable une charge de bas niveau.

- Dans un circuit comprenant une série de contacts de relais ouverts (logique AND), tous les contacts à fermer, sauf le dernier, seront secs. De même, dans un circuit comprenant une série de contacts fermés, tous sauf le premier à s’ouvrir seront secs.

- L’utilisation de nombreux contacts de relais en série peut être limitée par la résistance de contact totale du circuit.

- Un circuit de « bas niveau » qui consomme un courant d’appel capacitif ou développe un contre-champ électromagnétique inductif n’est pas de bas niveau. Les pires conditions de circuit dictent la valeur nominale du contact, et non les conditions en fonctionnement stable.

Choisir les matériaux, valeurs nominales et styles des relais pour répondre aux exigences de design

Les contacts de relais sont disponibles dans une variété de métaux et d’alliages, de tailles et de styles. Il n’existe pas de contact universel. L’utilisateur du relais doit sélectionner les matériaux, valeurs nominales et styles des contacts de manière à répondre, aussi précisément que possible, aux exigences d’une application particulière. Dans le cas contraire, cela peut entraîner des problèmes de contact et même une panne précoce des contacts.

Par exemple, certains matériaux de contact nécessitent un arc pour rester exempts de sulfuration, d’oxydation et de contaminants. De tels matériaux sur des contacts utilisés dans un circuit sec ou de bas niveau peuvent entraîner une défaillance électrique de la fermeture du circuit par les contacts, même s’ils le font physiquement. Les contacts peuvent sembler propres, mais cela est trompeur. En réalité, il y a un film très mince de sulfuration isolante, d’oxydation ou de contaminants à la surface des contacts. Ce film doit être retiré afin que la continuité du circuit soit établie, et un arc peut y parvenir. (Pour les circuits secs et de bas niveau, des contacts jumelés doivent être utilisés.)

Considérations relatives aux applications

Dans certaines applications, les contacts peuvent être soumis à de fortes surtensions de courant qui peuvent réduire considérablement leur durée de vie. Prenons l’exemple d’une lampe à incandescence. Une lampe de 40 watts et 120 Vca a une puissance nominale de 0,33 ampère. Cependant, la résistance du filament à froid est si faible que le courant d’appel initial peut atteindre jusqu’à 6 ampères ! Tenter de commuter la lampe de 40 watts avec des contacts de 2 ampères entraînera une défaillance précoce des contacts.

La même situation se produit dans les applications avec des moteurs et des transformateurs, et dans les applications où il existe une capacité de ligne distribuée importante. Au démarrage, un moteur peut consommer 600 % ou plus de son courant de fonctionnement. Ainsi, un moteur de 3 ampères peut en fait consommer 18 ampères ou plus au démarrage. Il faut alors utiliser un contact ayant une valeur nominale d’au moins 20 ampères. De plus, lorsqu’il est déconnecté, un moteur agit comme un générateur de tension lorsqu’il ralentit jusqu’à l’arrêt. Selon le moteur, il peut réinjecter dans le circuit bien plus que la tension de ligne nominale. Ces tensions qui arrivent sur les contacts de séparation peuvent générer un arc destructeur entre les contacts, ce qui peut entraîner une défaillance précoce des contacts. C’est la raison pour laquelle il est souhaitable de supprimer l’arc. (Les techniques de suppression de l’arc sont abordées plus loin dans cette note d’application.)

Les transformateurs peuvent présenter un piège inhabituel pour un utilisateur de relais sans méfiance. Lorsque l’alimentation est retirée d’un transformateur, son noyau peut contenir un magnétisme rémanent. Si la puissance est réappliquée lorsque la tension a la même polarité que celle du magnétisme rémanent, le noyau peut entrer en saturation au cours du premier demi-cycle de puissance réappliquée. En conséquence, l’inductance sera minimale et un courant d’appel de jusqu’à 1 000 % peut exister pendant quelques cycles jusqu’à ce que le noyau sorte de saturation. Pire encore, si la puissance réappliquée se produit à une tension nulle ou presque et que la tension croissante favorise le magnétisme rémanent, le noyau et l’espace d’air peuvent saturer. Un courant d’appel de peut-être 4 000 % ou plus peut en résulter ! En outre, comme pour les charges du moteur, lorsque l’alimentation est retirée d’un transformateur, le transformateur développera une contre-tension qui peut générer un arc destructeur entre les contacts de séparation.

La capacité de ligne distribuée présente des problèmes particuliers pour les relais et leurs contacts. Cela se produit lorsqu’un relais est situé à une distance considérable de la charge à commuter. Dès que les contacts se ferment, la capacité de ligne distribuée charge avant que le courant de charge ne circule. Cette capacité peut apparaître comme un court-circuit initial vers les contacts et peut consommer un courant bien au-delà du courant de charge. Avant de sélectionner un relais pour commuter un circuit lorsque la capacité de ligne distribuée peut être importante, le courant d’appel instantané doit être mesuré et les contacts sélectionnés en conséquence.

Matériaux des contacts

Argent fin

L’argent fin possède les propriétés électriques et thermiques les plus élevées de tous les métaux. C’est le meilleur matériau à usage général disponible. Toutefois, il est affecté par la sulfuration. Le taux de sulfuration en intérieur dans une région métropolitaine est d’environ 70 microgrammes par centimètre carré et par jour. Cette sulfuration forme un film à la surface de l’argent qui augmente la résistance de l’interface de contact.

Étant donné que l’argent et les alliages d’argent sont sujets à la sulfuration, les pressions de contact doivent être suffisamment importantes pour percer ce film. (Un arc contrôlé peut également être utile car il brûle la sulfuration et le dépassement de course du contact nettoie le résidu.) Bien que de telles pressions n’aient pas d’effet appréciable sur les contacts en argent-cadmium, elles entraînent une usure accrue du matériau des contacts en argent fin. En outre, l’application d’une tension d’interface de plusieurs dixièmes de volt donne des contacts en argent fin en raison du film de sulfure. Ce film est connu pour capturer et absorber la saleté en suspension dans l’air. Percer ce film génère du bruit électrique. C’est la raison pour laquelle les contacts en argent fin ne sont pas utilisés pour la commutation de bas niveau, par exemple dans les circuits audio. Les contacts en argent fin et en alliage d’argent sont plutôt destinés à être utilisés dans les circuits de 12 volts, 0,4 ampère ou plus.

Argent doré par soufflage

Pour les relais qui doivent rester inactifs pendant de longues périodes avant le fonctionnement initial, la sulfuration des contacts en argent peut entraîner une résistance de l’interface de contact insurmontable. Au lieu de choisir des contacts en argent pour de telles applications, il convient de sélectionner des contacts en argent doré par soufflage. Le dorage par soufflage sur chaque contact entraîne une sulfuration minimale et fournit un bon contact électrique. Comme l’or a une température d’ébullition basse, la dorure brûlera après seulement quelques cycles de commutation si la tension et l’intensité de l’arc sont dépassées. La sous-couche d’argent est alors exposée et peut développer un film de sulfure. À moins que cette situation ne puisse être tolérée, les contacts dorés par soufflage ne doivent pas être soumis à des arcs électriques.

Recouvrement en or

Un contact commun à utiliser dans les circuits secs et de bas niveau est le type revêtu d’or. Le recouvrement est d’une épaisseur suffisante pour ne pas s’user jusqu’au métal de base à moins d’être soumis à des conditions d’arc.

Nickel d’argent

Selon l’application, le transfert de matériau peut être assez répandu avec les contacts en argent fin. En règle générale, le matériau a tendance à s’accumuler au centre d’un contact, tandis que la perte de matériau sur l’autre contact laisse un trou, ou une « piqûre ». Cette piqûre peut provoquer une défaillance prématurée du contact. Dans une telle application, il peut être souhaitable d’utiliser des contacts en argent à grains fins. Ces contacts comprennent un alliage avec 0,15 % de nickel, ce qui donne aux contacts une structure à grains fins. En conséquence, le transfert de matériau est réparti uniformément sur toute la surface du contact et les contacts résistent plus longtemps.

Oxyde de cadmium-argent

Les contacts en oxyde de cadmium-argent ont longtemps été utilisés pour commuter les charges qui produisent un arc à haute énergie. Les contacts en oxyde de cadmium-argent sont moins conducteurs en électricité que les contacts en argent fin, mais ils ont une résistance supérieure au transfert et à la perte de matériau dus à l’arc électrique. Ils présentent une plus grande résistance d’interface entre les contacts accouplés, ainsi qu’une augmentation légèrement supérieure de la chaleur de l’assemblage de contact. La valeur nominale de la tension d’arc minimale de l’oxyde de cadmium-argent est de 10 volts et, comme pour les contacts en argent fin, l’argent dans cet alliage s’oxydera et sera soumis à la sulfuration. Par conséquent, un arc est nécessaire pour garder ces contacts propres.

Oxyde d’argent-étain-indium

Les contacts en oxyde d’argent-étain-indium, bien qu’ils ne soient pas facilement disponibles, présentent une meilleure résistance au soudage et à l’érosion dus à l’arc que les contacts en oxyde de cadmium-argent. Cependant, ils sont encore moins conducteurs d’électricité et sont plus durs que les contacts en oxyde de cadmium-argent. Ils ont une plus grande résistance d’interface entre les contacts d’accouplement et, par conséquent, une plus grande chute de tension et augmentation de la chaleur. À l’heure actuelle, l’oxyde d’argent-étain-indium est plus cher que l’oxyde de cadmium-argent, et de nombreux utilisateurs de relais limitent son utilisation aux applications telles que les charges de lampes à incandescence et les condensateurs où il y a un courant d’appel massif pendant le rebond du contact. Pour les charges résistives et inductives de faible et moyenne puissance, l’oxyde de cadmium-argent reste le plus couramment utilisé et est recommandé par Siemens Electromechanical Components (SEC). Pour les applications où l’on pense que l’oxyde d’argent-étain-indium doit être utilisé, contactez le service d’ingénierie des applications de SEC.

Argent-cuivre-nickel

Les contacts argent-cuivre-nickel sont destinés à être utilisés dans les applications CC à courant d’appel élevé telles que les lampes à incandescence et les charges capacitives. Ces contacts présentent une bonne résistance au soudage.

Alliage or-argent-nickel

Les contacts en alliage or-argent-nickel sont destinés à être utilisés pour la commutation de charges généralement inférieures à un ampère et se caractérisent par moins de bruit électrique à l’enclenchement et à la rupture que les contacts en argent fin. Les contacts en or diffusé sur une incrustation d’argent offrent des caractéristiques similaires à l’alliage or-argent-nickel, mais sont moins chers.

Palladium

Les contacts en palladium ne subissent pas la sulfuration ni l’oxydation. Ils assurent donc des niveaux de bruit électrique extrêmement faibles. Ils ont une espérance de vie électrique qui est environ 10 fois supérieure à celle des contacts en argent fin. Cependant, en raison de propriétés de conductivité relativement faibles, les courants de charge sont limités à environ 5 ampères.

Les contacts en palladium nécessitent un dépassement de course de 0,006” à 0,012” pour assurer une bonne action d’essuyage. C’est la raison pour laquelle ils sont principalement utilisés dans les relais de type téléphone, c’est-à-dire des relais sur lesquels les bras de contact sont parallèles à la longueur de la bobine et sur lesquels un tel dépassement de course est facile à obtenir. En outre, les contacts en palladium doivent être jumelés pour aider à assurer la continuité du circuit lors de la fermeture du contact.

Tungstène

Les contacts en tungstène sont destinés à être utilisés dans les applications haute tension, généralement lorsque des commutations très répétitives sont nécessaires. Le tungstène a une température de fusion de 3 380 °C, ce qui lui confère une excellente résistance à l’érosion par arc.

Le tungstène peut générer des films d’oxyde gênants, en particulier lorsqu’il est utilisé comme contact d’anode dans certaines applications CC. Par conséquent, le tungstène est souvent utilisé comme contact de cathode et un alliage de palladium est utilisé comme contact d’anode. Une telle combinaison minimise également la résistance de l’interface de contact et le transfert de matériau.

Mercure

Le mercure a une température de fusion de -38,87 oC. Ainsi, tel qu’utilisé dans les relais, il est à l’état liquide. Le mercure s’accroche à la surface de tout métal propre et est utilisé comme contact dans les relais à lame souple humides au mercure. Il a une bonne conductivité électrique et, étant liquide, il n’y a pas d’accumulation de transfert de matériau d’un contact à l’autre. Tout transfert de matériau de ce type est annulé par le fait que lorsque les contacts s’ouvrent et que le mercure retourne dans le fond du relais, du mercure frais prend sa place lors de l’opération de commutation suivante. Le mercure a une température d’ébullition de 357 oC. Pour cette raison, les contacts au mercure ne peuvent pas commuter des courants de plus de quelques ampères.

Duré de vie des contacts

L’espérance de vie électrique des relais à usage général et de puissance est généralement évaluée à 100 000 opérations minimum, tandis que la durée de vie mécanique peut être d’un million, 10 ou même 100 millions d’opérations.

La raison pour laquelle la durée de vie électrique est jugée si faible par rapport à la durée de vie mécanique est que la durée de vie d’un contact dépend de l’application. La puissance électrique nominale s’applique aux contacts qui commutent les charges nominales. Lorsqu’un ensemble de contacts commute une charge inférieure à la valeur nominale, la durée de vie des contacts peut être considérablement plus longue. Par exemple, on peut s’attendre à ce que des contacts de 25 ampères, 240 Vca, 80 % P.F. commutent une telle charge de 25 ampères plus de 100 000 fois. Cependant, si ces contacts sont utilisés pour commuter, par exemple, une charge résistive de 5 ampères, 120 Vca, leur durée de vie peut dépasser un million d’opérations. La durée de vie électrique nominale prend également en compte la destruction des contacts par l’arc. En utilisant une suppression appropriée de l’arc, la durée de vie des contacts peut être allongée. Le tableau 1 énumère certaines valeurs de tension et de courant d’arc pour plusieurs métaux différents. Un arc s’allume si la tension et le courant d’arc minimaux sont dépassés. Cependant, il n’y aura pas d’arc si le courant de charge à une tension d’arc minimale donnée est inférieur au courant d’arc minimum pour cette tension. De même, il n’y aura pas d’arc si la tension de charge (ou contre-champ électromagnétique) est inférieure à la tension d’arc minimale du métal du contact. Comme indiqué, un arc peut être nécessaire pour nettoyer les contacts en brûlant toute sulfuration, toute oxydation ou tout contaminant. Cependant, de par sa nature même, un arc est destructeur. Pour une durée de vie maximale des contacts, l’arc doit être supprimé le plus rapidement possible dès qu’il s’enflamme. Une telle suppression d’arc peut être réalisée à l’aide des techniques présentées dans cette note d’application.

Tableau 1. Caractéristiques des divers matériaux des contacts.

À des valeurs de tension et de courant inférieures à celles requises pour allumer un arc, une étincelle peut se produire entre les contacts de séparation. Cette étincelle est une décharge capacitive et faible par rapport à un arc. Même ainsi, l’étincelle peut être suffisante pour empêcher la sulfuration, l’oxydation et les contaminants de s’accumuler sur les contacts. (Remarque : la suppression de l’arc a peu d’effet, voire aucun, sur l’étincelle de contact.)

La durée de vie des contacts est interrompue lorsque les contacts collent ou se soudent, ou lorsque l’excès de matériau est perdu d’un ou des deux contacts et qu’une bonne rupture électrique n’est pas possible. Ces conditions sont le résultat d’un transfert cumulatif de matériau lors d’opérations de commutation successives et d’une perte de matériau par projection.

Transfert et perte de matériau

Le transfert de matériau se produit en raison de la chaleur I2 R. Au fur et à mesure que les contacts du commutateur commencent à se séparer, la zone de contact diminue. Le courant de charge qui traverse cette zone de plus en plus restreinte génère de la chaleur qui fait fondre le matériau de contact, puis lui fait atteindre son point d’ébullition. Le métal liquéfié a tendance à s’accumuler sur le contact de la cathode parce que ce contact est plus froid que le contact de l’anode. Le transfert de matériau se produit également pendant l’arc. Cependant, dans cette condition, le transfert de matériau se fait de la cathode à l’anode, la quantité de transfert dépendant de la gravité et de la durée de l’arc, ainsi que du type de matériau de contact utilisé. Étant donné que le matériau de contact migre d’abord dans un sens, puis dans l’autre, la technique idéale de suppression de l’arc serait d’éteindre l’arc lorsque l’anode récupère tout le matériau perdu de la cathode juste avant la frappe de l’arc. Cependant, cette méthode n’est pas pratique à tenter.

La perte de matériau est principalement due aux projections de métal fondu et bouillant lorsque les contacts rebondissent à la rupture. Une telle perte peut être importante au cours de dizaines de milliers d’opérations, et le seul moyen pratique de la minimiser consiste à supprimer l’arc. La suppression de l’arc éteint rapidement l’arc, maintenant ainsi des températures de contact plus basses.

Dans les applications CC, la migration de métal est prévisible en ce sens qu’un contact est toujours négatif et l’autre positif. Dans les applications CA où la commutation est aléatoire, l’un ou l’autre des contacts peut être négatif ou positif lorsque l’arc se produit. La migration ne se fera pas dans la même direction chaque fois que le commutateur s’ouvre, et la perte de matériau de l’un ou l’autre des contacts ne devrait pas être significative, sauf si les conditions de charge provoquent des projections.

Cependant, toutes les applications CA n’intègrent pas la commutation aléatoire. Dans certaines applications, le relais fonctionne à une vitesse ou une fréquence définie. Dans de tels cas, les contacts coupent le courant de charge au même point approximatif sur l’onde sinusoïdale. C’est-à-dire que le même contact est toujours positif, et l’autre négatif au moment de la séparation des contacts. Le transfert de matériau pendant l’arc se fera toujours dans la même direction. Dans de telles applications, la suppression de l’arc de contact peut être nécessaire.

Cela ne veut pas dire que la suppression de l’arc n’est pas nécessaire sur les applications CA à commutation aléatoire. Au contraire, la suppression de l’arc peut aider à contrôler la perte de matériau de contact due aux projections de métal fondu. Autrement dit, lorsque l’arc est supprimé, la température des contacts est maintenue au minimum.

Un arc contrôlé de courte durée peut être bénéfique pour atteindre la durée de vie nominale des contacts. Comme indiqué, c’est parce qu’un tel arc nettoie les contacts en brûlant les dépôts qui pourraient empêcher le contact électrique. Un tel contrôle est obtenu par la suppression de l’arc. À moins que l’arc électrique et/ou le dépassement de course des contacts ne nettoient les contacts, des films peuvent se développer sur les surfaces de contact ou des corps étrangers peuvent s’accumuler. Pour cette raison, il est préférable d’utiliser les relais à usage général et de puissance uniquement dans les applications où les valeurs nominales de la tension de charge (ou du contre-champ électromagnétique) et du courant sont supérieures aux valeurs nominales du courant et de la tension d’arc de ces contacts.

Protection des contacts

La méthode la plus populaire pour éteindre un arc entre des contacts de séparation est peut-être d’utiliser un réseau R-C placé directement entre les contacts. Lorsque les contacts commencent tout juste à se séparer et qu’un arc s’enflamme, le courant de charge alimentant l’arc sera dévié dans le condensateur à travers la résistance en série, privant l’arc d’une partie de son énergie. En conséquence, la durée de l’arc sera raccourcie et les pertes de matériau seront minimisées.

Figure 1. Diagramme de protection des contacts

Théoriquement, la méthode idéale de suppression de l’arc serait simplement un condensateur placé directement entre les contacts. Cependant, sans résistance dans le circuit, lorsque les contacts sont appliqués, il n’y a rien pour limiter le courant de décharge du condensateur. Ce courant de décharge presque instantané peut générer un arc bref, mais sévère, qui peut provoquer des contacts soudés, en fonction des caractéristiques et du matériau des contacts. Ainsi, la résistance est nécessaire pour limiter le courant de décharge du condensateur. Il y a cependant un inconvénient. La résistance a tendance à isoler le condensateur des contacts mêmes que le condensateur est supposé protéger. C’est pourquoi la valeur de résistance doit être maintenue aussi faible que possible.

De nombreux utilisateurs de relais ne sont pas familiers avec le choix d’un condensateur pour la suppression d’arc. Pour commencer, les applications CA diffèrent des applications CC : le CA traverse zéro 120 fois par seconde pour un service à 60 Hertz tandis que le CC est un courant continu. Dans une application CA, le condensateur n’a pas besoin d’être aussi grand que pour une application CC car l’arc CA s’éteindra à un point de croisement de zéro. Dans une application CC, le condensateur doit continuer à dévier le courant de charge des contacts jusqu’à ce que les contacts se séparent suffisamment pour que l’arc s’éteigne.

Sélection d’un condensateur

Supposons une application CC de 28 volts, 5 ampères. Supposons en outre qu’un réseau R-C soit nécessaire pour obtenir une tension de contact de peut-être 15 volts 1 ms après la séparation des contacts. Étant donné que la valeur de la résistance doit être aussi faible que possible, une résistance de 2 ohms peut être choisie. À 2 ohms, le courant de décharge de crête du condensateur sera de 14 ampères au temps zéro. Selon le matériau et la taille des contacts, ces 14 ampères peuvent être tout à fait acceptables pour une si courte période de temps.

La tension de contact, c’est-à-dire la tension d’arc, à un instant donné est simplement la somme de la chute de tension de la résistance et de la tension du condensateur. Sélectionnez une tension de condensateur de, disons, 10 volts. Les 18 volts restants doivent apparaître entre la charge de 5,6 ohms et la résistance de 2 ohms. Ainsi, le courant instantané du condensateur est :

Et la chute de tension de la résistance de 2 ohms est de 4,8 volts. La tension d’arc, par conséquent, une microseconde après la séparation des contacts est de 4,8 V + 10 V = 14,8 V, soit environ 53 % de la tension d’alimentation.

Pour déterminer la taille de la capacité nécessaire, l’équation de base pour la tension du condensateur peut être utilisée :

ec = E(1 - ε -t/RC)

Réorganiser l’équation pour résoudre la capacité donne 1,1 μfd.

Et la chute de tension de la résistance de 2 ohms est de 4,8 volts. La tension d’arc, par conséquent, une microseconde après la séparation des contacts est de 4,8 V + 10 V = 14,8 V, soit environ 53 % de la tension d’alimentation.

Pour déterminer la taille de la capacité nécessaire, l’équation de base pour la tension du condensateur peut être utilisée :

ec = E(1 - ε -t/RC)

Réorganiser l’équation pour résoudre la capacité donne 1,1 μfd.

Et la chute de tension de la résistance de 2 ohms est de 4,8 volts. La tension d’arc, par conséquent, une microseconde après la séparation des contacts est de 4,8 V + 10 V = 14,8 V, soit environ 53 % de la tension d’alimentation.

Pour déterminer la taille de la capacité nécessaire, l’équation de base pour la tension du condensateur peut être utilisée :

ec = E(1 - ε -t/RC)

Réorganiser l’équation pour résoudre la capacité donne 1,1 μfd.

Où :

t = 1 μsec.

ec = 10 volts = tension du condensateur au temps t.

E = 28 volts (pour CA, utilisez la valeur de crête).

R = 2,0 ohms.

La question suivante concerne la construction des condensateurs. Le condensateur peut-il résister aux courants de choc de décharge ? Lorsque les contacts se ferment, le condensateur se décharge à travers la résistance. Pour un condensateur d’1 μfd. et une résistance de 2 ohms, la constante de temps est : R x C = 2 x 1 μfd. = 2,0 μsec.

Pour déterminer la décharge di/dt :

où : 0,63 est la perte de tension du condensateur pendant une constante de temps de 2,0 μsec.

Ce rapport di/dt n’est pas très important et une grande variété de condensateurs devraient pouvoir y résister. Cependant, le rapport di/dt d’une application CA de 5 ampères 240 Vca serait de 107 A/μs à la crête de la ligne CA, c’est-à-dire 340 volts ; et la sélection du condensateur* doit être faite en conséquence.

Bien sûr, le rapport di/dt peut être abaissé par une plus grande valeur de résistance pour limiter encore plus le courant de décharge du condensateur. Mais, plus la valeur de la résistance est grande, moins le condensateur a d’effet sur l’arc.

Autres méthodes de suppression d’arc

Pour éteindre les arcs CC dans certaines applications, il existe des relais dotés d’un aimant permanent situé à proximité des contacts. L’aimant repousse l’arc CC, étirant ainsi l’arc et l’éteignant rapidement.

Certains utilisateurs de relais connectent une diode à travers la charge inductive pour empêcher que la contre-tension n’atteigne les contacts. Lorsque les contacts du relais s’ouvrent, l’énergie stockée de l’inductance recircule à travers la diode, et non à travers l’arc. Bien qu’il s’agisse d’une méthode acceptable pour protéger les contacts, elle entraîne un allongement du temps de maintien de la charge inductive. Pour les applications qui ne peuvent tolérer un temps de maintien allongé, une résistance peut être placée en série avec la diode. La résistance diminue cependant l’efficacité de la diode et, généralement, un compromis doit être atteint par tâtonnement.

En utilisant une diode Zener à la place de la résistance, le temps de maintien est considérablement réduit. En effet, les diodes ne peuvent pas s’allumer tant que la tension à travers elles n’est pas égale à la somme de leurs chutes de tension.

Dans certains circuits, l’espace est limité et il peut ne pas y avoir assez de place pour une diode Zener et une diode ordinaire. Dans de tels circuits, certains concepteurs utilisent un varistor à base d’oxyde de métal. Ce varistor fonctionne de la même manière que des diodes Zener à la suite. Et, comme le varistor est un dispositif bidirectionnel, il peut être utilisé dans les circuits CA et CC.

Un avantage supplémentaire de la suppression d’arc est la minimisation des interférences électromagnétiques. Un arc non supprimé entre les contacts est un excellent générateur de bruit. Un tel bruit peut être gênant pour les composants sensibles d’un circuit ou dans le champ RFI. Dans le pire des cas, les interférences électromagnétiques peuvent provoquer une activation indésirable des portes logiques des CI, des SCR et des triacs, et peuvent endommager d’autres dispositifs à semi-conducteurs.

*Les types de condensateurs suggérés sont un film ou une feuille métallisés. Vérifiez les spécifications des condensateurs pour les valeurs nominales dv/dt et di/dt.

Notes

- Mesurez le courant d’appel du circuit à commuter avant de choisir le relais.

- Ne reliez jamais en parallèle des contacts de relais pour doubler la valeur nominale des contacts. À moins que les relais ne soient spécialement ajustés, l’excitation et la mise au repos d’un relais ne sont pas simultanées. Même s’ils devaient être spécialement ajustés, ils ne maintiendraient pas ce réglage sur toute la durée de vie.

- La mise en parallèle de contacts de forme C peut entraîner un comportement de fermeture avant rupture non souhaité. Les contacts ayant de faibles valeurs nominales jusqu’à 2 ampères peuvent être utilisés pour commuter une charge de 2 ampères. Cependant, une fois la commutation faite, ils ne peuvent pas être utilisés pour commuter de manière fiable une charge de bas niveau.

- Dans un circuit comprenant une série de contacts de relais ouverts (logique AND), tous les contacts à fermer, sauf le dernier, seront secs. De même, dans un circuit comprenant une série de contacts fermés, tous sauf le premier à s’ouvrir seront secs.

- L’utilisation de nombreux contacts de relais en série peut être limitée par la résistance de contact totale du circuit.

- Un circuit de « bas niveau » qui consomme un courant d’appel capacitif ou développe un contre-champ électromagnétique inductif n’est pas de bas niveau. Les pires conditions de circuit dictent la valeur nominale du contact, et non les conditions en fonctionnement stable.