Capots de qualité spatiale pour connecteurs Micro-D et D-Sub

Lors du choix des capots pour les applications spatiales, le soulagement des contraintes et le blindage EMI / RFI sont quelques-unes des caractéristiques de performance nécessaires pour résister à des conditions difficiles.

Trouver des capots adaptés

Lorsque les concepteurs évaluent la capacité d’un capot à protéger les terminaisons de connecteur à fil et à câble, il est judicieux d’envisager des solutions économiques et de haute qualité capables de relever divers défis. Les fonctions clés fournies par les capots comprennent un soulagement des contraintes à l’arrière du capot (là où les contacts se connectent aux fils ou aux câbles), un blindage contre les interférences électromagnétiques (EMI) et une protection environnementale.

Les propriétés matérielles des capots en alliage d’aluminium ou en thermoplastique composite doivent permettre un accouplement solide, léger et précis. Parmi les performances physiques doit figurer la capacité à résister aux chocs, aux vibrations, à la température et à la corrosion. Il est particulièrement crucial de relever ces défis lorsque les systèmes électroniques sont soumis à des vitesses supersoniques et à des forces gravitationnelles élevées (g).

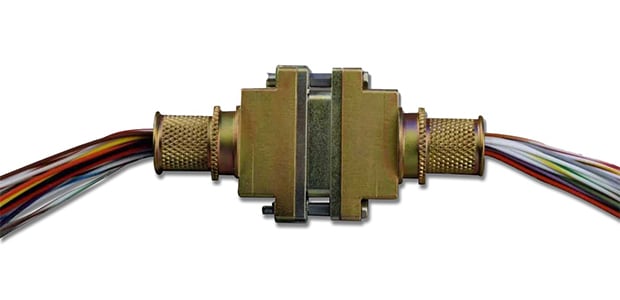

Les capots Micro-D et D-Subminiature de TE Connectivity (TE) pour les applications spatiales répondent aux exigences fonctionnelles, matérielles et de performance, où la qualité et l’abordabilité comptent.

La gestion des principaux enjeux fonctionnels liés à l’utilisation des capots des connecteurs D-Sub et Micro-D

L’évolution des connecteurs sub-D est passée des connecteurs D-Subminiature (D-Sub) développés dans les années 50 aux conceptions Microminiature D (Micro-D) plus compactes introduites au début des années 70 et aux versions D-Sub et Micro-D hautes performances d’aujourd’hui qui tirent parti de la technologie avancée des capots rectangulaires pour les applications spatiales.

Aujourd’hui, les connecteurs de rack et de panneau peuvent utiliser des capots TE D-Sub hautement spécialisées pour l’accouplement conforme à la spécification MIL-DTL-24308, et des capots Micro-D pour l’accouplement conforme à la spécification MIL-DTL-83513 dans des formats rectangulaires compacts. Comme pour les conceptions circulaires standard, les capots rectangulaires offrent des avantages fonctionnels clés, parmi lesquels :

Intégration du soulagement des contraintes

Un système de soulagement des contraintes soutient le câble et le fil afin d’éviter toute flexion excessive. Cela peut s’effectuer à l’aide d’une gaine thermorétractable, d’un serre-câble ou d’une tige de fixation, en fonction des préférences du client et des exigences de test. Les serre-câbles permettent d’éviter que les fils ne tirent sur les contacts et que la terminaison ne subisse des dommages mécaniques généraux. Les serre-câbles sont intégrés dans le capot pour simplifier l’installation. Cependant, les capots avec système de soulagement des contraintes n’offrent aucune protection contre les interférences électromagnétiques ou environnementales et ne doivent être utilisés que dans des environnements propres et secs.

Prévention des interférences électromagnétiques (EMI)

Les interférences électromagnétiques – également connues sous le nom d’interférences radioélectriques (RFI) lorsqu’elles se trouvent dans le spectre des radiofréquences – peuvent affecter un circuit électrique par induction électromagnétique, couplage électrostatique ou conduction. Pour éviter les effets des interférences électromagnétiques, le blindage de compatibilité électromagnétique (CEM) peut se composer d’un blindage correctement tressé, mis à la terre et raccordé au capot. Pour sécuriser le blindage, une bande standard ou une micro-bande peut être utilisée.

D’autres méthodes permettent de préserver l’intégrité des pièces :

Protection contre les contaminants externes

Pour protéger les capots de l’environnement, l’ensemble doit être étanchéisé avec une gaine thermorétractable. La gaine elle-même doit être correctement étanchéisée avec un composé d’enrobage ou un adhésif pour empêcher l’eau ou d’autres fluides de pénétrer dans le câblage. Une autre solution consiste à fournir un couvercle de protection à l’arrière d’un connecteur utilisé comme dispositif autonome.

Mise à la terre du système

Le raccord d’un blindage au niveau du capot permet de mettre le système à la terre. Le raccord le plus simple du blindage d’un câble consiste à connecter toute la circonférence du blindage de ce câble au capot. Il doit ensuite être connecté au boîtier et finalement à la cellule afin de garantir un système fermé sans boucle de terre. L’utilisation d’un capot pour la mise à la terre est particulièrement utile dans les situations où la mise à la terre ne passe pas par une broche.

Relever les défis matériels des capots de qualité spatiale

Les capots dans les applications de classe spatiale nécessitent un traitement spécialisé des matériaux et des interfaces d’accouplement précises. Pour les capots métalliques, le matériau de base et le placage doivent être adaptés pour éviter la corrosion galvanique entre des métaux différents. Pour les capots thermoplastiques composites, le matériau non métallique ne se corrode pas, pèse moins que le métal et peut mieux résister aux environnements difficiles.

Les capots fabriqués dans l’un ou l’autre des matériaux sont disponibles en versions avec fût à souder, pré-câblées et pour circuits imprimés (PCB).

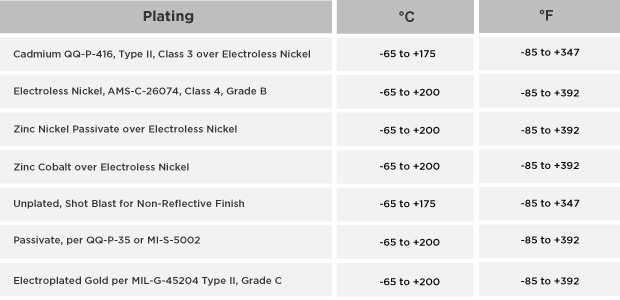

- Les capots en aluminium sont fabriqués à partir d’alliage d’aluminium léger, robuste et usiné et utilisent du matériel d’accessoires en acier inoxydable. Le placage est généralement effectué par nickelage autocatalytique, qui fournit une finition conductrice à faible résistance, appropriée pour les applications non environnementales. Le placage à l’or offre une excellente résistance à la corrosion spatiale et aux radiations. Étant donné que le placage au cadmium se sublime dans le vide, il n’est pas acceptable dans les applications où le dégazage pose problème.

- Les capots thermoplastiques composites sont fabriqués à partir de matériaux thermoplastiques composites résistants aux produits chimiques, qui réduisent considérablement le poids du système d’interconnexion et gèrent mieux le brouillard SO2 que les matériaux métalliques. Étant donné que les boîtiers composites sont transparents aux EMI, le placage autocatalytique au nickel est utilisé pour le blindage EMI.

L’accouplement de précision permet d’assurer l’intégrité électrique d’une interconnexion en éliminant la discontinuité des diamètres entre les paires. Les capots usinés avec précision permettent non seulement d’effectuer un accouplement précis entre les interfaces, mais aussi de garantir une force de rétention élevée lors de l’accouplement. Pour faciliter l’installation via des fils raccordés, les capots divisés peuvent s’adapter sur le connecteur sans composant d’attache ferromagnétique et utilisent des vis de verrouillage pour coupler les connecteurs. (Les capots monoblocs, en revanche, doivent être placés sur le faisceau de fils avant que les terminaisons fil-connecteur ne soient finalisées.) Les capots nécessitant une plate-forme pour les sangles de cerclage peuvent utiliser une micro-bande de faible épaisseur qui s’adapte à des largeurs de bande étroites et peu encombrantes.

Relever les défis de performance des capots de qualité spatiale

Pendant le lancement, le vol et la mise en orbite, les capots utilisés dans les interconnexions à bord des engins spatiaux sont soumis à des conditions extrêmes exigeant des caractéristiques de performance critiques.

Protection contre les chocs et les vibrations

Les caractéristiques spécifiques des capots jouent un rôle essentiel dans le maintien de la continuité électrique en réduisant les contraintes et les déformations lors de secousses violentes et de forces g extrêmes. Les caractéristiques des capots TE D-Sub et Micro-D sont conçues pour répondre aux exigences des clients en fonction de l’application, et non des spécifications génériques.

* Astuce pour réussir : lorsqu’un blindage EMI est nécessaire, le concepteur peut utiliser la terminaison Micro-Band à cette fin, et bénéficier d’une mesure de protection contre le retrait involontaire dû aux vibrations et aux chocs. Un écrou de verrouillage autobloquant sur la bande offre une meilleure protection mécanique contre le desserrage sous l’effet des vibrations.

L’incorporation de tiges de fixation dans les capots à bandes peut permettre d’obtenir un léger soulagement des contraintes. Les tiges de fixation sont facultatives dans les capots Micro-D à bandes, car les fils sont généralement enrobés et la tresse de blindage offre un soulagement des contraintes suffisant. L’enrobage seul fournit un certain soulagement des contraintes, car la résine époxy ou tout autre matériau utilisé pour remplir l’espace à l’arrière d’un connecteur durcira pour devenir solide, offrant ainsi une force de maintien pour soutenir les contacts dans le boîtier.

Les points d’entrée des câbles sont également vulnérables aux vibrations. Les entrées de câble de forme elliptique peuvent être utilisées pour réduire les angles de contact afin de minimiser les zones d’usure par rapport aux entrées de câble rondes. Cependant, la force inégale autour des bandes dans les entrées de câble de forme elliptique pose problème, car le rayon plus grand a tendance à faciliter le retrait de la tresse. Un traitement adéquat peut atténuer ce problème, mais ce type d’entrée n’est pas recommandé dans des conditions de vibrations élevées.

Tolérance thermique

Qu’il s’agisse de pics de température très élevés, de creux ou de cycles entre températures élevées et basses, la chaleur et le froid extrêmes sollicitent les matériaux (métal, verre et polymères) peuvent provoquer des fissures et de la fatigue. Ils peuvent également déformer les assemblages et rompre les joints en raison de différents coefficients de dilatation thermique.

Généralement, les capots TE sont certifiés en fonction de la plage de -55 °C à +125 °C de l’essai de cyclage en température de la norme MIL-STD-883. Cependant, des matériaux et des revêtements spécialisés sont disponibles pour gérer le froid cryogénique de l’espace et pour l’électronique à haute température (Figure 1).

Contrôle du dégazage

Le dégazage se produit lorsque des gaz piégés dans des matériaux non métalliques – tels que les polymères utilisés dans les inserts de connecteurs, les joints, les adhésifs ou les matériaux d’enrobage – sont libérés dans le vide de l’espace ou sous l’effet de températures élevées. Les gaz libérés peuvent se condenser sur les surfaces sensibles et les contaminer, ce qui finit par dégrader les performances des capteurs à couplage de charge (CCD) dans les satellites, les radiateurs thermiques ou les cellules solaires.

Tests ASTM E595-77/84/90 de la NASA et la spécification MIL-W-22759 (M22759) | La spécification SAE AS22759 couvre les performances d’un matériau lorsqu’il est exposé à une chaleur élevée ou au vide. Les matériaux considérés comme des matériaux à faible dégazage satisfont aux exigences d’une perte de masse totale de 1,00 % ou moins et d’une perte de masse volatile condensable collectée (MCVC) de 0,10 % ou moins.

* Astuce pour réussir : les connecteurs Micro-D et les capots de qualité spatiale doivent répondre aux exigences de la norme MIL-DTL-83513 relatives au dégazage des matériaux dans un environnement sous vide.

Résistance aux ultraviolets

Dans l’espace, il n’y a pas d’atmosphère pour protéger les matériaux des effets des rayons X, gamma et cosmiques. La dégradation par les ultraviolets (UV) influe négativement sur les propriétés des matériaux des composants électroniques et peut même modifier la composition moléculaire des matériaux. Cela s’effectue par élimination des atomes d’oxygène des substances contenant de l’oxygène. En conséquence, les sous-systèmes de contrôle thermique peuvent ne pas fonctionner correctement, l’optique peut être dégradée et les panneaux solaires peuvent devenir moins efficaces.

Aux altitudes de l’orbite terrestre basse (LEO) comprises entre 200 et 700 km, l’excitation UV des molécules d’O2 restantes à la périphérie de l’atmosphère forme de l’oxygène monoatomique. La corrosion par l’oxygène atomique (ATOX) se produit lorsque ces molécules d’oxygène monoatomique hautement réactives érodent l’aluminium et les plastiques. Une solution consiste à utiliser des matériaux à faible potentiel galvanique, tels que les polymères de qualité spatiale, les composites thermoplastiques et le verre (fibres optiques).

Les placages et les revêtements peuvent être utilisés avec des alliages pour éviter la formation d’une cellule électrolytique. Le placage d’or résiste à la corrosion ATOX, car l’or est un métal noble qui résiste normalement à l’oxydation. Les revêtements de dioxyde de silicium peuvent protéger les polymères de la corrosion ATOX, car le SiO2 est déjà complètement oxydé. Plus généralement, les satellites LEO peuvent utiliser un blindage UV spécial pour leurs systèmes électroniques afin de minimiser la dégradation due aux UV et de protéger les composants.

Plus de capacités pour les interconnexions de niveau spatial

Aujourd’hui, les défis liés aux interconnexions dans les applications spatiales sont de plus en plus nombreux, car la taille et le poids des composants et des boîtiers doivent diminuer. TE propose une vaste gamme de produits conformes aux normes NASA et MIL-SPEC, ainsi que des connecteurs, des câbles et des capacités de câblage complètes, pour répondre à la plupart des besoins en matière de communications de données, vidéo, optiques et de contrôle dans l’aérospatiale.

Les capots de qualité spatiale de TE sont conçus pour résister aux conditions les plus rigoureuses tout en préservant un accouplement de précision. Quel que soit le défi, comptez sur notre savoir-faire technique, notre ingénierie de conception et nos capacités de fabrication pour soutenir votre mission, du lancement à l’interception ou au déploiement.

Principaux points à retenir

- La sélection du capot approprié pour les applications spatiales est essentielle au succès de toute mission.

- Parmi les principaux défis fonctionnels figurent le soulagement des contraintes, les interférences électromagnétiques (EMI), l’étanchéité aux irritants environnementaux et la garantie que le système est correctement mis à la terre.

- Les matériaux utilisés dans les capots pour les applications spatiales doivent être résistants à la corrosion et capables de résister à des environnements difficiles.

- Parmi les conditions extrêmes qui posent des problèmes de performance figurent les chocs et les vibrations, les températures extrêmes et les changements de température, le dégazage et l’exposition à des rayonnements puissants en dehors de l’atmosphère terrestre.

- En ce qui concerne l’avenir des interconnexions pour les applications spatiales, les pièces doivent être optimisées en termes de taille et de poids.