Assemblage robotisé de cages en tôle guidé par vision

RÉSUMÉ

L’assemblage de cages en tôle de haute précision nécessite une main-d’œuvre importante. Pour réduire les coûts et améliorer l’efficacité et la qualité de l’assemblage, la robotique s’est imposée comme la solution optimale pour apporter rapidité, précision et flexibilité au système d’assemblage automatique. La technologie robotique utilisée pour l’assemblage de cages en tôle est présentée ici afin de démontrer, de vérifier et d’optimiser les solutions clés dans l’automatisation du processus d’assemblage personnalisé en masse.

ÉNONCÉ DU PROBLÈME

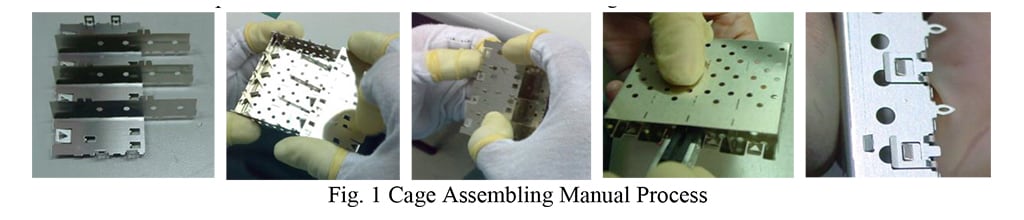

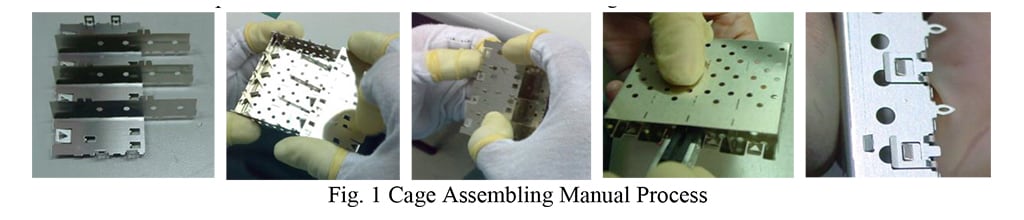

Les processus d’assemblage de cages en tôle de haute précision nécessitent une main-d’œuvre importante. Aujourd’hui, plus de 52 opérateurs y travaillent activement. Comme le montre la Figure 1, les séparateurs sont fixés à la partie inférieure de la cage pour former un sous-ensemble, puis le sous-ensemble est fixé au ressort et à la partie supérieure de la cage pour assembler la cage. L’assemblage de la cage doit être effectué avec soin, car le produit se déforme et se raye facilement. L’épaisseur de la pièce en tôle est de 0,25 mm et la précision d’assemblage est inférieure à 0,03 mm. Il existe par ailleurs plus de 100 références produit. Le produit illustré dans la Figure 1 est une cage SFP + 1X4 standard, mais il en existe d’autres tels que 1XN et 2XN appartenant aux familles de produits SFP, SFP +, QSFP, ZQSFP, etc. L’automatisation de l’assemblage d’une cage implique une automatisation personnalisée en masse de nombreuses références produites en petites quantités, et les méthodes d’automatisation classiques ne sont pas adaptées dans ce cas.

Avec les avantages clés qu’elle procure en termes de rapidité, de précision et de flexibilité, la robotique a été considérée comme une option optimale pour un système d’assemblage automatique et flexible. Cette recherche se penche sur les capacités intéressantes du robot/de la robotique et présente les solutions pour le processus d’assemblage personnalisé en masse de cages en tôle avec la robotique qui peuvent avoir un fort impact commercial et contribuer au développement technologique au sein de TE. Pour améliorer la fiabilité et la robustesse du système d’assemblage robotisé de cages, cette recherche se penche également sur les détails du processus d’assemblage et applique deux plans d’expériences pour optimiser l’assemblage du séparateur et de la partie inférieure de la cage et l’assemblage de la partie supérieure de la cage et du ressort. L’objectif est d’appliquer le système d’assemblage robotisé et la méthode d’optimisation du processus d’assemblage développée à partir de cette recherche à d’autres processus d’assemblage de produits dans les unités d’entreprise TE afin de réduire sensiblement les coûts d’assemblage et d’améliorer l’efficacité et la qualité de l’assemblage.

MÉTHODES ET RÉSULTATS

Présentation du robot industriel

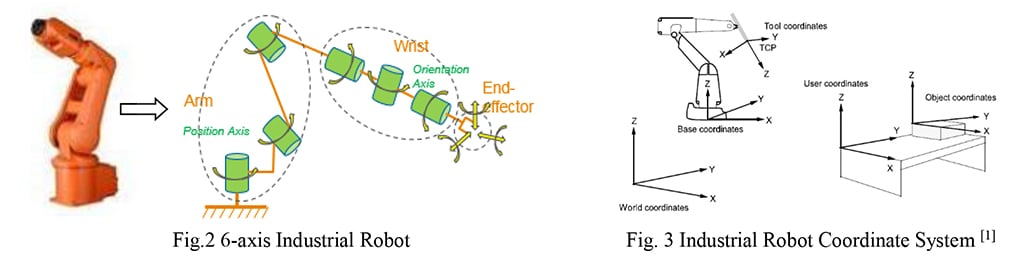

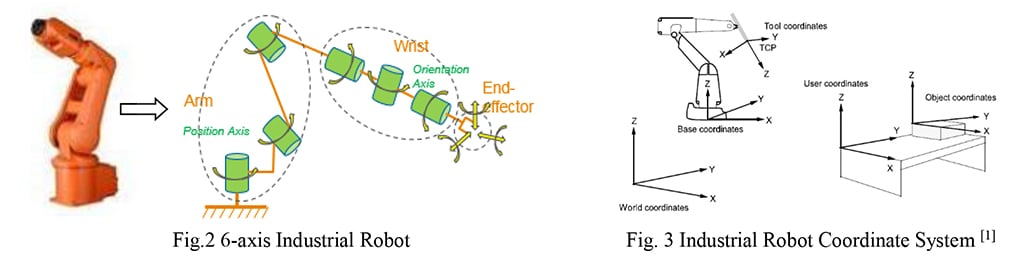

Le robot industriel utilisé est généralement le robot SCARA, le robot à 6 axes ou le robot Delta. Le robot SCARA, qui peut effectuer des mouvements de translation à 3 degrés de liberté et des mouvements de rotation à 1 degré de liberté DOF, est généralement utilisé pour les opérations « pick-and-place ». Le robot à 6 axes, qui peut effectuer des mouvements de translation et de rotation à 3 degrés de liberté, est très polyvalent et compatible avec divers processus de fabrication et d’assemblage. Le robot Delta présente une architecture parallèle qui lui permet généralement d’effectuer des mouvements de translation à 3 degrés de liberté et des mouvements de rotation à 1 degré de liberté. Il est en principe utilisé pour les opérations « pick-and-place » rapides. Pour le processus d’assemblage de cages en tôle, l’assemblage du séparateur et de la partie supérieure de la cage nécessite des translations et des rotations pour que la pièce suive une trajectoire d’assemblage. C’est pourquoi le robot à 6 axes est préféré dans ce cas. La Figure 2 illustre le robot à 6 axes standard et l’architecture du robot pour étudier la mobilité de l’effecteur final. Le robot industriel à 6 axes est également connu sous le nom de mécanisme 6-R (la lettre « R » désignant les articulations rotoïdes), qui peut également être divisé en deux parties : le bras et le poignet. Le bras du robot permet des translations à 3 degrés de liberté et le poignet robotisé des rotations à 3 degrés de liberté. Avec la coordination entre le bras et le poignet du robot, l’effecteur final est capable d’atteindre n’importe quelle pose définie dans son espace de travail et serait assez agile pour exécuter le processus d’assemblage de la cage en tôle.

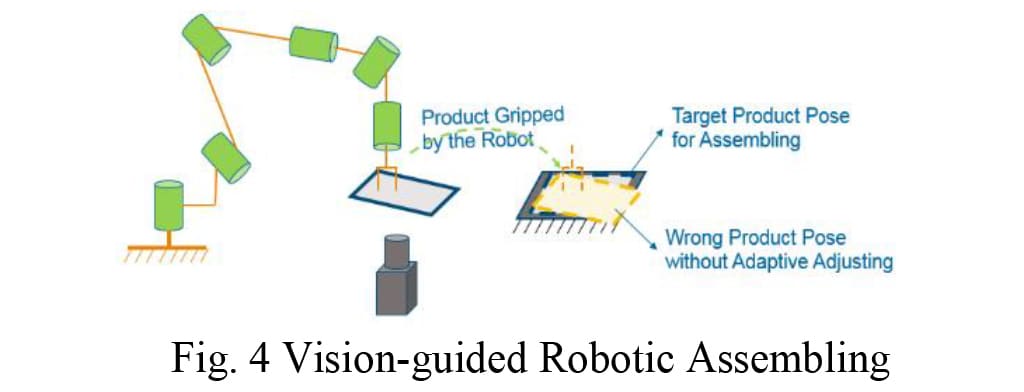

Le robot industriel est à présent bien développé, avec une méthode de modélisation et de contrôle, ainsi qu’un langage et une interface de programmation robustes. L’utilisateur final n’a pas besoin d’étudier les détails de la commande du moteur, de la cinématique directe/cinématique inverse ou même de la dynamique. Mais il est nécessaire de développer certaines techniques concernant les langages de programmation pour le déplacement du robot et la planification de sa trajectoire. Avec l’effecteur final installé sur le robot, la planification du déplacement et de la trajectoire est basée sur la coordonnée de l’outil robotique qui serait définie et associée à l’effecteur final du robot. La Figure 3 présente un concept de systèmes de coordonnées clés de robots. Le contrôle précis de la trajectoire du robot consiste à contrôler avec précision les cibles critiques du robot. En ce qui concerne notamment le processus d’assemblage de cages, l’étape de génération de la trajectoire d’assemblage du robot peut correspondre à une translation linéaire ou une rotation, voire une combinaison des deux, le but étant de définir une trajectoire d’assemblage qui évite toute interférence. Il est donc essentiel de définir précisément la taille de pas du robot. Pour chaque cible du robot, la position (x, y, z) et l’orientation (Ex, Ey, Ez) de l’effecteur final doivent être définies avec précision, où x, y, z sont les coordonnées par rapport au système de coordonnées de l’objet et Ex, Ey, Ez sont les angles d’Euler par rapport au système de coordonnées de l’objet.

Robotique guidée par vision

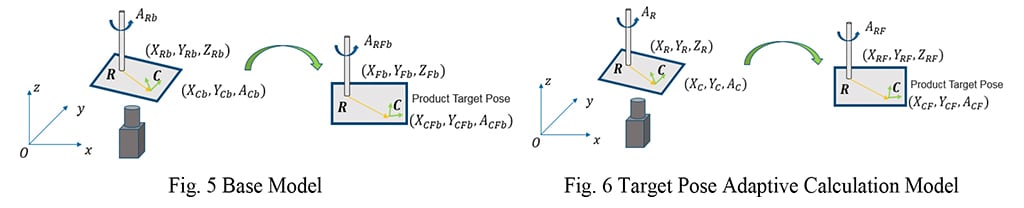

Pour un assemblage de haute précision, la méthode d’automatisation traditionnelle consiste à concevoir et à fabriquer des fixations mécaniques de haute précision pour le positionnement de la pièce et à développer un mécanisme de haute précision pour le chargement et l’assemblage des pièces. Dans ces conditions, il peut être difficile de maintenir la précision du système mécanique. La méthode robotisée guidée par vision intègre au système robotisé un système de vision qui identifie avec précision la pose de la pièce saisie par l’outil du robot, puis permet à l’outil robotisé/au robot d’appliquer à la pièce une translation ou une rotation en fonction du retour d’information de la vision afin de garantir la précision de l’assemblage.

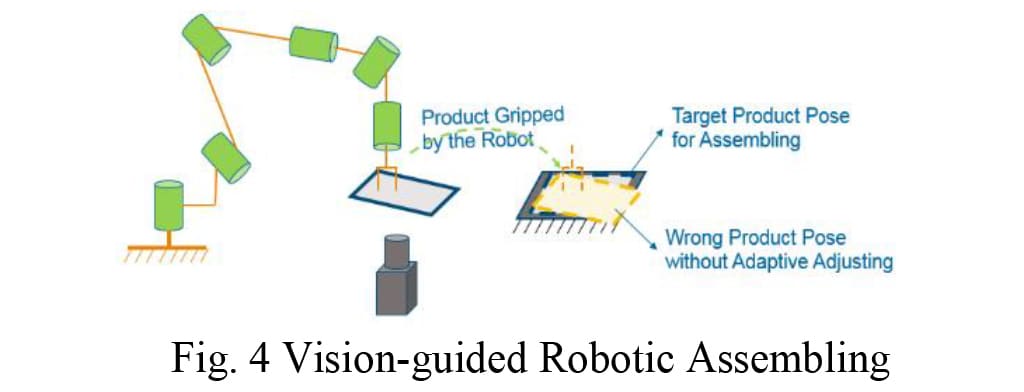

La Figure 4 présente un système robotisé guidé par vision standard pour les opérations adaptatives d’assemblage/« pick-and-place ». Puisque le robot ne pourra peut-être pas saisir le produit à la même position ou selon la même orientation en raison de certaines erreurs de positionnement, il est possible que la pose constante du robot générée par l’apprentissage ne permette pas d’assembler le produit. Le système de vision est dans ce cas très utile pour guider le robot afin qu’il ajuste de manière adaptative la trajectoire d’assemblage pour garantir la fiabilité et la robustesse du système d’assemblage.

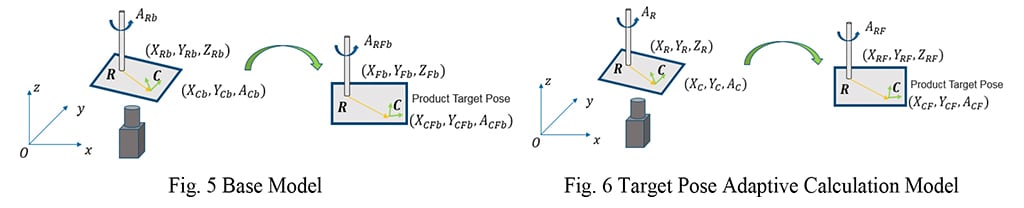

Le développement d’un algorithme d’assemblage adaptatif pour le robot consiste à créer le modèle de base qui servira de modèle de référence, puis à formuler le modèle de calcul de pose cible pour ajuster de manière adaptative la pose du robot en vue d’un assemblage précis du produit. Le modèle de base créé utilise la pose du robot pour la capture d’image (XRb, YRb, ARb), la pose du produit identifiée au niveau de l’outil robotisé (XCb, YCb, ACb) par le système de vision 2D et la pose d’apprentissage pour un assemblage précis du produit (XFb, YFb, AFb) comme base de référence, qui sert ensuite au calcul de la pose cible du produit (XCFb, YCFb, ACFb). Bien évidemment, la pose cible du produit est constante pour un assemblage précis du produit. Ici, X/Y correspond à la position, A correspond à l’angle de rotation le long de l’axe z. Dans notre cas, un système de vision 2D est utilisé, c’est pourquoi le composant de pose dans le plan 2D est étudié.

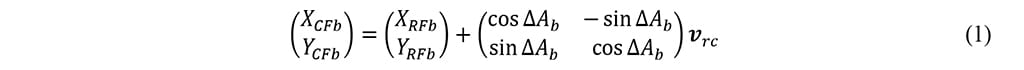

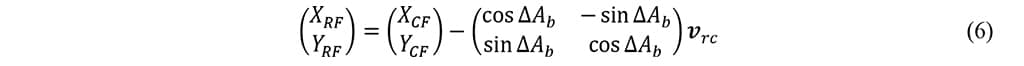

Comme le montre la Figure 4, l’outil robotisé saisit le produit au point R, et le repère C représente la position et l’orientation du produit au niveau de l’outil robotisé. La pose d’apprentissage du robot pour l’assemblage du produit étant connue, la position cible du produit pour l’assemblage est calculée d’après la transformation planaire du vecteur 풗푟푐 entre la pose de capture d’image et la pose d’assemblage et la pose d’apprentissage du robot pour l’assemblage du produit. La position cible du produit est donc formulée comme suit :

Où 풗푟푐 = (푋퐶푏 − 푋푅푏, 푌퐶푏 − 푌푅푏)푇.

L’orientation cible du produit pour l’assemblage du produit est calculée en fonction de l’orientation du produit ACb et de la variation rotationnelle du robot ∆퐴푏 = 퐴푅퐹푏 − 퐴푅푏, comme indiqué par Eq. (2) :

퐴퐶퐹푏 = 퐴퐶푏 + ∆퐴푏 (2)

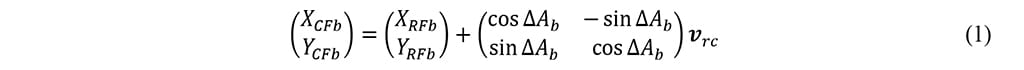

La pose cible adaptative du robot pour l’assemblage du produit est formulée à l’aide du modèle présenté dans la Figure 6. La pose cible du produit peut être déterminée facilement, puisqu’elle est identique à la base de référence :

푋퐶퐹 = 푋퐶퐹푏, 푌퐶퐹 = 푌퐶퐹푏, 퐴퐶퐹 = 퐴퐶퐹푏 (3)

La pose du robot pour la capture d’image est (XR, YR, AR), la pose du produit identifiée au niveau de l’outil robotisé est (XC, YC, AC) et la variation de l’angle de rotation du produit entre la pose de capture d’image et la pose d’assemblage est formulée par Eq. (4) :

∆A = 퐴퐶퐹 − 퐴퐶 (4)

L’orientation cible du robot pour l’assemblage du produit est donc calculée de façon adaptative à l’aide de l’orientation du produit identifiée par Eq. (5) :

퐴푅퐹 = 퐴푅 + ∆퐴 = 퐴푅 + 퐴퐶퐹 − 퐴퐶 (5)

La position cible du robot pour l’assemblage du produit est formulée d’après la transformation plane du vecteur 풗푟푐 et la pose cible du produit comme indiqué par Eq. (6) :

Où 풗푟푐 = (푋C − 푋R, 푌C − 푌R)T

Le système de vision permettant d’identifier le produit avec précision (comme illustré dans les Figures 5 et 6), la pose du robot pour un assemblage précis du produit n’est pas constante. Il s’agit d’une pose adaptative formulée par Eq. (5) et Eq. (6).

Pour le processus d’assemblage de cages en tôle, la précision de positionnement mécanique du séparateur et du ressort est d’environ 0,3 mm, tandis que la précision de positionnement mécanique de la partie supérieure de la cage est d’environ 0,1 mm (position) et 0,25 degré (orientation). Pour respecter la précision d’assemblage de 0,03 mm, un système de vision avec une précision de positionnement de +/-0,003 mm est intégré afin de guider le robot de manière adaptative, comme illustré à la Figure 8. Avec la répétabilité du robot de +/-0,01 mm, la précision globale du système robotisé pour l’assemblage est d’environ 0,02 mm, ce qui est suffisant pour le processus d’assemblage de cages en tôle.

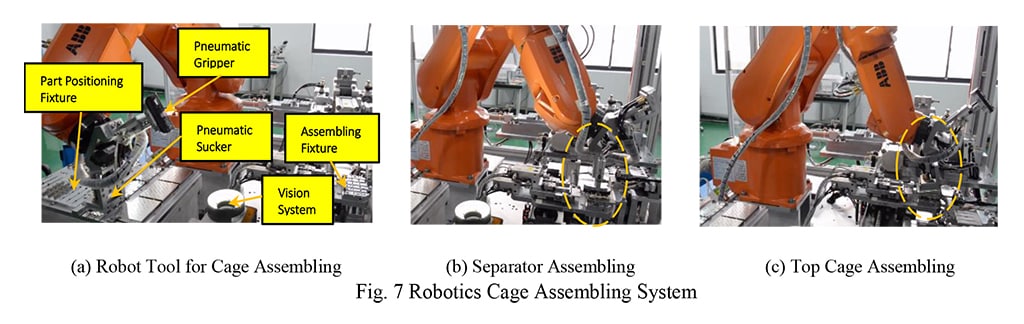

Système robotisé d’assemblage de cages en tôle

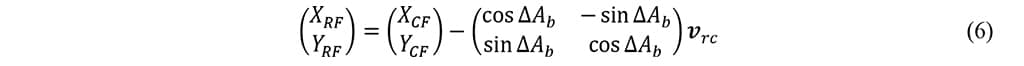

Pour développer un système d’automatisation personnalisé en masse afin de couvrir l’assemblage de haute précision de nombreuses références de cages produites en petites quantités, le système d’assemblage (voir Figure 7-a) est constitué d’un robot à 6 axes pour le chargement et l’assemblage des pièces, d’un système de vision pour identifier avec précision la pose de la pièce saisie par l’outil robotisé et du dispositif d’assemblage. Le robot est équipé de deux outils robotisés : une pince pneumatique pour le chargement et l’assemblage du séparateur et du ressort et une ventouse pneumatique pour le chargement et l’assemblage des parties inférieure et supérieure de la cage. Le dispositif d’assemblage est transporté par une vis linéaire entre la station d’assemblage du séparateur et la station d’assemblage de la partie supérieure de la cage et du ressort.

Le robot charge d’abord la partie inférieure de la cage sur le dispositif d’assemblage de la station d’assemblage du séparateur, puis charge les séparateurs et les assemble avec la partie inférieure de la cage pour former un sous-ensemble, comme illustré à la Figure 7-b. La vis linéaire transporte ensuite le dispositif d’assemblage avec le sous-ensemble vers la station d’assemblage du ressort et de la partie supérieure de la cage, où le dispositif d’assemblage est positionné avec précision et les séparateurs sont maintenus avec précision par le mécanisme de maintien du séparateur pour l’assemblage du ressort et de la partie supérieure de la cage, comme illustré dans la Figure 7-c. Grâce au système de vision permettant d’identifier avec précision la pose de la pièce saisie par l’outil robotisé, le séparateur, le ressort et la partie supérieure de la cage sont assemblés de manière adaptative à l’aide des formulations développées par Eq. (5) et Eq. (6).

Optimisation du processus d’assemblage robotisé

Pour améliorer la fiabilité et la capacité du système robotisé d’assemblage de cages en tôle, deux plans d’expériences ont été menés afin d’optimiser le processus d’assemblage : un pour l’assemblage du séparateur et de la partie inférieure de la cage et un autre pour l’assemblage du ressort et de la partie supérieure de la cage. Les facteurs clés d’un processus d’assemblage de haute précision sont généralement le mécanisme de positionnement de la pièce au niveau du dispositif d’assemblage et la trajectoire d’assemblage du robot.

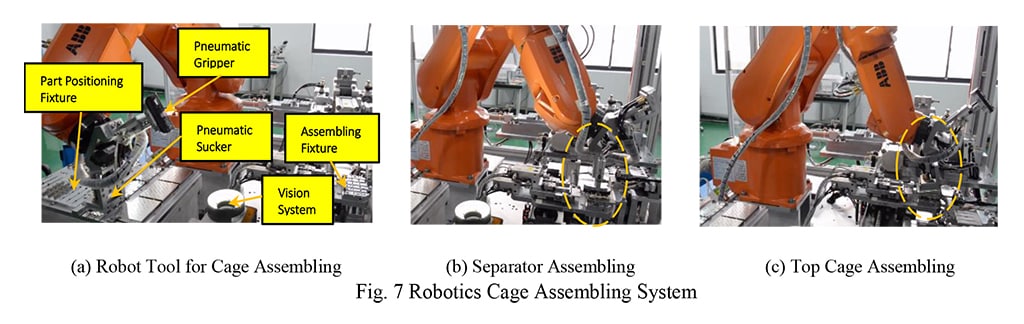

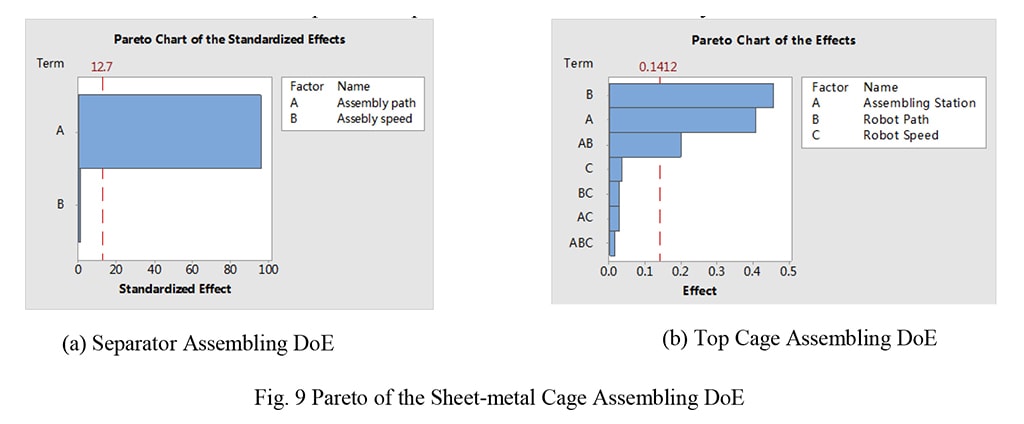

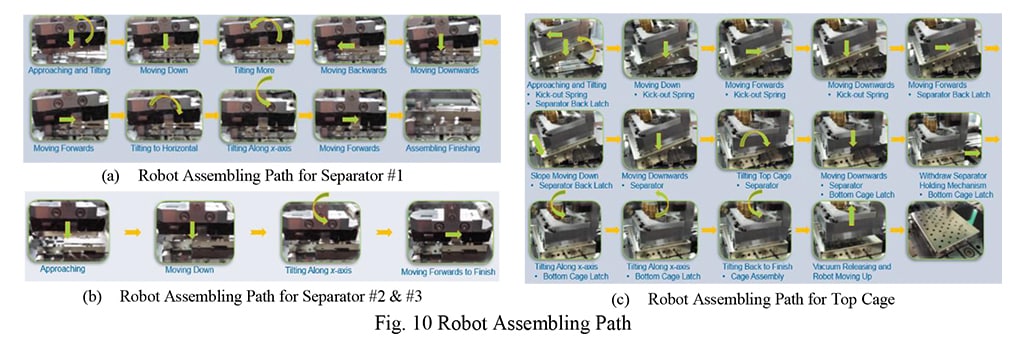

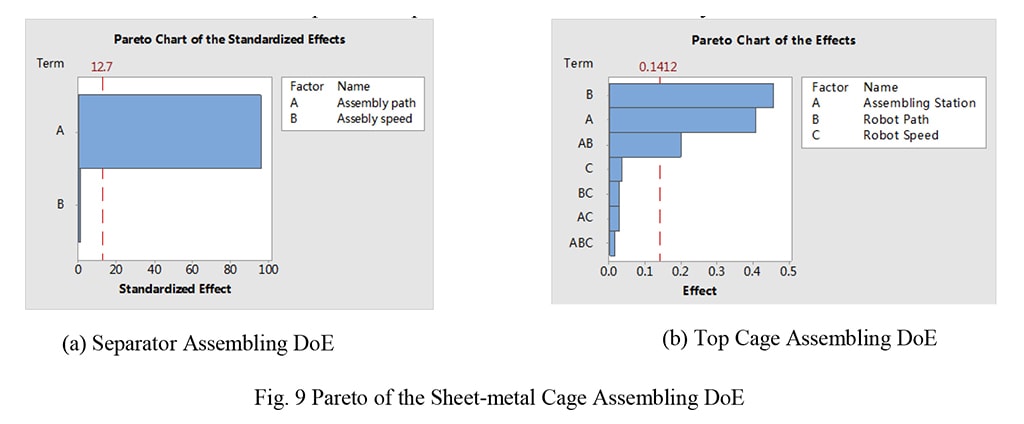

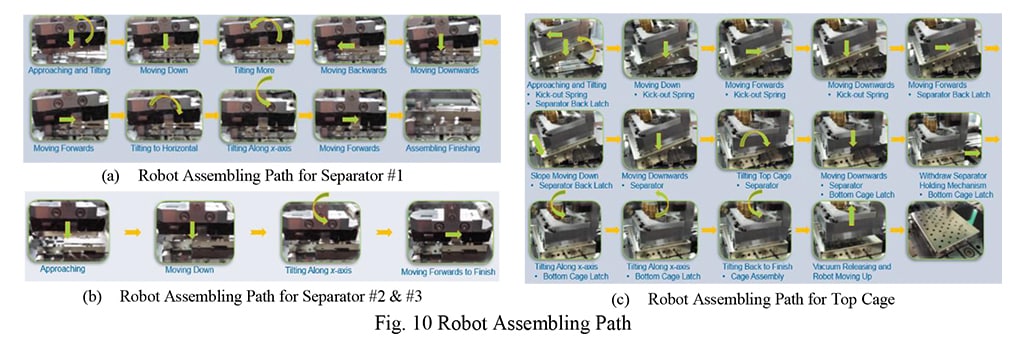

Pour l’optimisation du processus d’assemblage du séparateur et de la partie inférieure de la cage, cette dernière est positionnée correctement et maintenue par le mécanisme de positionnement au niveau du dispositif d’assemblage. Puisqu’aucun problème n’a été identifié au niveau du dispositif d’assemblage pour l’assemblage du séparateur, deux autres facteurs (vitesse d’assemblage et trajectoire d’assemblage) ont été sélectionnés pour optimiser le taux de rendement, et d’après le diagramme de Pareto présenté dans la Figure 9-a, la trajectoire d’assemblage est le facteur efficace qui impacte le plus le taux de rendement d’assemblage. La trajectoire d’assemblage optimale du séparateur illustrée aux Figures 10-a et 10-b a permis d’atteindre un taux de rendement d’assemblage optimal du séparateur de 97 %. En raison des différences de structure des séparateurs, la trajectoire d’assemblage du séparateur 1 est différente de celle des séparateurs 2 et 3 afin d’éviter toute interférence avec la partie inférieure de la cage.

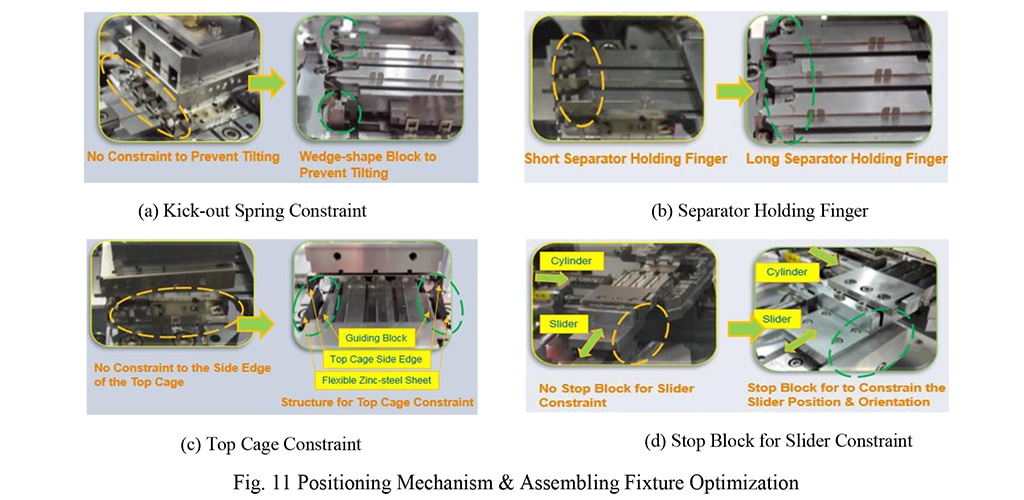

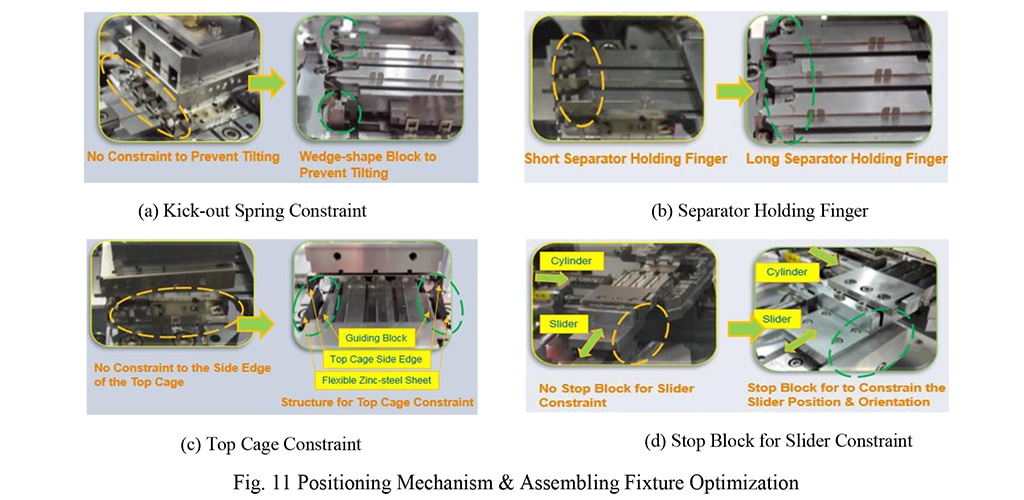

Trois facteurs ont été sélectionnés pour le plan d’expériences pour l’assemblage afin d’optimiser l’assemblage de la partie supérieure de la cage. Le diagramme de Pareto de la Figure 9-b montre que les facteurs efficaces sont la trajectoire du robot, le dispositif d’assemblage et le mécanisme de positionnement et l’interaction des deux facteurs. L’optimisation de la trajectoire d’assemblage optimale de la partie supérieure de la cage illustrée à la Figure 10-c ainsi que du mécanisme de positionnement et du dispositif d’assemblage illustrés à la Figure 11 a permis d’atteindre un taux de rendement optimal d’assemblage de la partie supérieure de la cage de 97 %. Puisque la partie supérieure de la cage doit être bien ajustée par rapport au ressort pour permettre l’assemblage du séparateur et de la partie inférieure de la cage, chaque étape d’assemblage est conçue pour prendre en compte les éléments critiques. Pour coordonner l’optimisation du mécanisme de positionnement et du dispositif d’assemblage avec la trajectoire d’assemblage du robot afin d’améliorer le taux de rendement de l’assemblage, la contrainte du ressort a été améliorée : deux blocs en forme de coin évitent l’inclinaison du ressort lorsqu’une force, même légère, est exercée par la partie supérieure de la cage, qui pourrait aboutir à un assemblage incorrect de la partie supérieure de la cage, comme illustré à la Figure 11-a. Le doigt de maintien du séparateur a été amélioré : il a été allongé afin de maintenir les séparateurs de façon ferme et précise afin d’éviter toute vibration dans le séparateur à grande vitesse, comme illustré à la Figure 11-b. La contrainte de la cage supérieure a été améliorée : le guide et la plaque en tôle zinguée flexible exercent une contrainte sur les bords latéraux pour assurer la compatibilité de la grande tolérance (-0,1 ~ 0,7 mm) de la distance entre les deux bords latéraux de la partie supérieure de la cage, comme illustrée à la Figure 11-c. Les distances de sécurité entre la pièce coulissante et sa voie de guidage pour l’installation et le retrait du doigt de maintien du séparateur et le cylindre pneumatique qui appuie contre le doigt de maintien du séparateur peuvent entraîner des erreurs de position et de rotation des séparateurs et de la partie inférieure de la cage. Un bloc d’arrêt est ajouté pour maintenir la position et l’orientation de la pièce coulissante afin de garantir la précision de positionnement du séparateur et de la partie inférieure de la cage au niveau de la station d’assemblage, ce qui est essentiel pour un assemblage fiable et robuste, comme illustré à la Figure 11-d.

L’optimisation de la vitesse du robot a permis de gagner en efficacité d’assemblage, sans impacter le taux de rendement. Le tableau 1 indique le temps de cycle optimal pour l’assemblage de chaque pièce, avec une vitesse de déplacement du robot optimisée à 2 000 mm/s et une vitesse du robot optimisée à 50 mm/s pour l’assemblage du séparateur et du ressort et à 30 mm/s pour l’assemblage de la partie supérieure de la cage. Le temps de cycle optimal répond à l’exigence d’industrialisation du processus d’assemblage de cages.

Tableau 1

| Élément assemblé | Partie inférieure de la cage | Séparateur 1 | Séparateur 2 | Séparateur 3 | Ressort | Partie supérieure de la cage |

| Temps de cycle (s/pc) | 2.2 | 4.6 | 3.2 | 3.4 | 4.0 | 7.0 |

DISCUSSION ET POINTS CLÉS

Développement de la machine de production pour l’assemblage de cages en tôle

Cette recherche mène une étude de faisabilité de l’assemblage robotisé de cages en tôle et s’appuie sur deux plans d’expériences concernant l’optimisation du processus d’assemblage afin d’améliorer le taux de rendement et le temps de cycle de l’assemblage. De toute évidence, la technologie permet d’atteindre l’objectif d’industrialisation, et la plate-forme de plans d’expériences a été transférée à l’usine D&D de Zhuhai pour la production de masse. Selon les dernières données de production, la plate-forme atteint un taux de rendement de 98 % et permet de réaliser des économies équivalentes à 4 opérateurs (48 000 $ par an). L’étape suivante est la construction de la machine de production pour l’assemblage de cages en tôle. La mise en œuvre d’une machine de production dotée de cette technologie devrait permettre à l’unité d’entreprise D&D de TE d’économiser 520 000 $ par an sur les coûts de main-d’œuvre. En outre, la technologie d’assemblage robotisé de cages en tôle développée ici améliorerait considérablement les capacités d’assemblage personnalisé de masse de haute précision de TE et pourrait être adaptée pour accompagner le développement de l’automatisation de l’assemblage personnalisé de masse pour d’autres unités d’entreprise (Automotive, Industrial, CPD, Sensor, etc.), ce qui aurait très certainement un fort impact commercial pour TE.

REMERCIEMENTS

Le développement de la technologie d’assemblage robotisée de cages en tôle a été une expérience très enrichissante. Les auteurs sont reconnaissants du soutien et de l’accompagnement des responsables des opérations mondiales TE et de l’unité d’entreprise D&D, et remercient en particulier Philip Gilchrist, Darel Callis, Rolando Saavedra et Marshall Chen pour les conseils et leurs indications utiles.

RÉFÉRENCES

[1] Technical reference manual – RAPID Instructions, Functions and Data types, ABB Robot documentation M2004, rev H, RW5.15

Assemblage robotisé de cages en tôle guidé par vision

RÉSUMÉ

L’assemblage de cages en tôle de haute précision nécessite une main-d’œuvre importante. Pour réduire les coûts et améliorer l’efficacité et la qualité de l’assemblage, la robotique s’est imposée comme la solution optimale pour apporter rapidité, précision et flexibilité au système d’assemblage automatique. La technologie robotique utilisée pour l’assemblage de cages en tôle est présentée ici afin de démontrer, de vérifier et d’optimiser les solutions clés dans l’automatisation du processus d’assemblage personnalisé en masse.

ÉNONCÉ DU PROBLÈME

Les processus d’assemblage de cages en tôle de haute précision nécessitent une main-d’œuvre importante. Aujourd’hui, plus de 52 opérateurs y travaillent activement. Comme le montre la Figure 1, les séparateurs sont fixés à la partie inférieure de la cage pour former un sous-ensemble, puis le sous-ensemble est fixé au ressort et à la partie supérieure de la cage pour assembler la cage. L’assemblage de la cage doit être effectué avec soin, car le produit se déforme et se raye facilement. L’épaisseur de la pièce en tôle est de 0,25 mm et la précision d’assemblage est inférieure à 0,03 mm. Il existe par ailleurs plus de 100 références produit. Le produit illustré dans la Figure 1 est une cage SFP + 1X4 standard, mais il en existe d’autres tels que 1XN et 2XN appartenant aux familles de produits SFP, SFP +, QSFP, ZQSFP, etc. L’automatisation de l’assemblage d’une cage implique une automatisation personnalisée en masse de nombreuses références produites en petites quantités, et les méthodes d’automatisation classiques ne sont pas adaptées dans ce cas.

Avec les avantages clés qu’elle procure en termes de rapidité, de précision et de flexibilité, la robotique a été considérée comme une option optimale pour un système d’assemblage automatique et flexible. Cette recherche se penche sur les capacités intéressantes du robot/de la robotique et présente les solutions pour le processus d’assemblage personnalisé en masse de cages en tôle avec la robotique qui peuvent avoir un fort impact commercial et contribuer au développement technologique au sein de TE. Pour améliorer la fiabilité et la robustesse du système d’assemblage robotisé de cages, cette recherche se penche également sur les détails du processus d’assemblage et applique deux plans d’expériences pour optimiser l’assemblage du séparateur et de la partie inférieure de la cage et l’assemblage de la partie supérieure de la cage et du ressort. L’objectif est d’appliquer le système d’assemblage robotisé et la méthode d’optimisation du processus d’assemblage développée à partir de cette recherche à d’autres processus d’assemblage de produits dans les unités d’entreprise TE afin de réduire sensiblement les coûts d’assemblage et d’améliorer l’efficacité et la qualité de l’assemblage.

MÉTHODES ET RÉSULTATS

Présentation du robot industriel

Le robot industriel utilisé est généralement le robot SCARA, le robot à 6 axes ou le robot Delta. Le robot SCARA, qui peut effectuer des mouvements de translation à 3 degrés de liberté et des mouvements de rotation à 1 degré de liberté DOF, est généralement utilisé pour les opérations « pick-and-place ». Le robot à 6 axes, qui peut effectuer des mouvements de translation et de rotation à 3 degrés de liberté, est très polyvalent et compatible avec divers processus de fabrication et d’assemblage. Le robot Delta présente une architecture parallèle qui lui permet généralement d’effectuer des mouvements de translation à 3 degrés de liberté et des mouvements de rotation à 1 degré de liberté. Il est en principe utilisé pour les opérations « pick-and-place » rapides. Pour le processus d’assemblage de cages en tôle, l’assemblage du séparateur et de la partie supérieure de la cage nécessite des translations et des rotations pour que la pièce suive une trajectoire d’assemblage. C’est pourquoi le robot à 6 axes est préféré dans ce cas. La Figure 2 illustre le robot à 6 axes standard et l’architecture du robot pour étudier la mobilité de l’effecteur final. Le robot industriel à 6 axes est également connu sous le nom de mécanisme 6-R (la lettre « R » désignant les articulations rotoïdes), qui peut également être divisé en deux parties : le bras et le poignet. Le bras du robot permet des translations à 3 degrés de liberté et le poignet robotisé des rotations à 3 degrés de liberté. Avec la coordination entre le bras et le poignet du robot, l’effecteur final est capable d’atteindre n’importe quelle pose définie dans son espace de travail et serait assez agile pour exécuter le processus d’assemblage de la cage en tôle.

Le robot industriel est à présent bien développé, avec une méthode de modélisation et de contrôle, ainsi qu’un langage et une interface de programmation robustes. L’utilisateur final n’a pas besoin d’étudier les détails de la commande du moteur, de la cinématique directe/cinématique inverse ou même de la dynamique. Mais il est nécessaire de développer certaines techniques concernant les langages de programmation pour le déplacement du robot et la planification de sa trajectoire. Avec l’effecteur final installé sur le robot, la planification du déplacement et de la trajectoire est basée sur la coordonnée de l’outil robotique qui serait définie et associée à l’effecteur final du robot. La Figure 3 présente un concept de systèmes de coordonnées clés de robots. Le contrôle précis de la trajectoire du robot consiste à contrôler avec précision les cibles critiques du robot. En ce qui concerne notamment le processus d’assemblage de cages, l’étape de génération de la trajectoire d’assemblage du robot peut correspondre à une translation linéaire ou une rotation, voire une combinaison des deux, le but étant de définir une trajectoire d’assemblage qui évite toute interférence. Il est donc essentiel de définir précisément la taille de pas du robot. Pour chaque cible du robot, la position (x, y, z) et l’orientation (Ex, Ey, Ez) de l’effecteur final doivent être définies avec précision, où x, y, z sont les coordonnées par rapport au système de coordonnées de l’objet et Ex, Ey, Ez sont les angles d’Euler par rapport au système de coordonnées de l’objet.

Robotique guidée par vision

Pour un assemblage de haute précision, la méthode d’automatisation traditionnelle consiste à concevoir et à fabriquer des fixations mécaniques de haute précision pour le positionnement de la pièce et à développer un mécanisme de haute précision pour le chargement et l’assemblage des pièces. Dans ces conditions, il peut être difficile de maintenir la précision du système mécanique. La méthode robotisée guidée par vision intègre au système robotisé un système de vision qui identifie avec précision la pose de la pièce saisie par l’outil du robot, puis permet à l’outil robotisé/au robot d’appliquer à la pièce une translation ou une rotation en fonction du retour d’information de la vision afin de garantir la précision de l’assemblage.

La Figure 4 présente un système robotisé guidé par vision standard pour les opérations adaptatives d’assemblage/« pick-and-place ». Puisque le robot ne pourra peut-être pas saisir le produit à la même position ou selon la même orientation en raison de certaines erreurs de positionnement, il est possible que la pose constante du robot générée par l’apprentissage ne permette pas d’assembler le produit. Le système de vision est dans ce cas très utile pour guider le robot afin qu’il ajuste de manière adaptative la trajectoire d’assemblage pour garantir la fiabilité et la robustesse du système d’assemblage.

Le développement d’un algorithme d’assemblage adaptatif pour le robot consiste à créer le modèle de base qui servira de modèle de référence, puis à formuler le modèle de calcul de pose cible pour ajuster de manière adaptative la pose du robot en vue d’un assemblage précis du produit. Le modèle de base créé utilise la pose du robot pour la capture d’image (XRb, YRb, ARb), la pose du produit identifiée au niveau de l’outil robotisé (XCb, YCb, ACb) par le système de vision 2D et la pose d’apprentissage pour un assemblage précis du produit (XFb, YFb, AFb) comme base de référence, qui sert ensuite au calcul de la pose cible du produit (XCFb, YCFb, ACFb). Bien évidemment, la pose cible du produit est constante pour un assemblage précis du produit. Ici, X/Y correspond à la position, A correspond à l’angle de rotation le long de l’axe z. Dans notre cas, un système de vision 2D est utilisé, c’est pourquoi le composant de pose dans le plan 2D est étudié.

Comme le montre la Figure 4, l’outil robotisé saisit le produit au point R, et le repère C représente la position et l’orientation du produit au niveau de l’outil robotisé. La pose d’apprentissage du robot pour l’assemblage du produit étant connue, la position cible du produit pour l’assemblage est calculée d’après la transformation planaire du vecteur 풗푟푐 entre la pose de capture d’image et la pose d’assemblage et la pose d’apprentissage du robot pour l’assemblage du produit. La position cible du produit est donc formulée comme suit :

Où 풗푟푐 = (푋퐶푏 − 푋푅푏, 푌퐶푏 − 푌푅푏)푇.

L’orientation cible du produit pour l’assemblage du produit est calculée en fonction de l’orientation du produit ACb et de la variation rotationnelle du robot ∆퐴푏 = 퐴푅퐹푏 − 퐴푅푏, comme indiqué par Eq. (2) :

퐴퐶퐹푏 = 퐴퐶푏 + ∆퐴푏 (2)

La pose cible adaptative du robot pour l’assemblage du produit est formulée à l’aide du modèle présenté dans la Figure 6. La pose cible du produit peut être déterminée facilement, puisqu’elle est identique à la base de référence :

푋퐶퐹 = 푋퐶퐹푏, 푌퐶퐹 = 푌퐶퐹푏, 퐴퐶퐹 = 퐴퐶퐹푏 (3)

La pose du robot pour la capture d’image est (XR, YR, AR), la pose du produit identifiée au niveau de l’outil robotisé est (XC, YC, AC) et la variation de l’angle de rotation du produit entre la pose de capture d’image et la pose d’assemblage est formulée par Eq. (4) :

∆A = 퐴퐶퐹 − 퐴퐶 (4)

L’orientation cible du robot pour l’assemblage du produit est donc calculée de façon adaptative à l’aide de l’orientation du produit identifiée par Eq. (5) :

퐴푅퐹 = 퐴푅 + ∆퐴 = 퐴푅 + 퐴퐶퐹 − 퐴퐶 (5)

La position cible du robot pour l’assemblage du produit est formulée d’après la transformation plane du vecteur 풗푟푐 et la pose cible du produit comme indiqué par Eq. (6) :

Où 풗푟푐 = (푋C − 푋R, 푌C − 푌R)T

Le système de vision permettant d’identifier le produit avec précision (comme illustré dans les Figures 5 et 6), la pose du robot pour un assemblage précis du produit n’est pas constante. Il s’agit d’une pose adaptative formulée par Eq. (5) et Eq. (6).

Pour le processus d’assemblage de cages en tôle, la précision de positionnement mécanique du séparateur et du ressort est d’environ 0,3 mm, tandis que la précision de positionnement mécanique de la partie supérieure de la cage est d’environ 0,1 mm (position) et 0,25 degré (orientation). Pour respecter la précision d’assemblage de 0,03 mm, un système de vision avec une précision de positionnement de +/-0,003 mm est intégré afin de guider le robot de manière adaptative, comme illustré à la Figure 8. Avec la répétabilité du robot de +/-0,01 mm, la précision globale du système robotisé pour l’assemblage est d’environ 0,02 mm, ce qui est suffisant pour le processus d’assemblage de cages en tôle.

Système robotisé d’assemblage de cages en tôle

Pour développer un système d’automatisation personnalisé en masse afin de couvrir l’assemblage de haute précision de nombreuses références de cages produites en petites quantités, le système d’assemblage (voir Figure 7-a) est constitué d’un robot à 6 axes pour le chargement et l’assemblage des pièces, d’un système de vision pour identifier avec précision la pose de la pièce saisie par l’outil robotisé et du dispositif d’assemblage. Le robot est équipé de deux outils robotisés : une pince pneumatique pour le chargement et l’assemblage du séparateur et du ressort et une ventouse pneumatique pour le chargement et l’assemblage des parties inférieure et supérieure de la cage. Le dispositif d’assemblage est transporté par une vis linéaire entre la station d’assemblage du séparateur et la station d’assemblage de la partie supérieure de la cage et du ressort.

Le robot charge d’abord la partie inférieure de la cage sur le dispositif d’assemblage de la station d’assemblage du séparateur, puis charge les séparateurs et les assemble avec la partie inférieure de la cage pour former un sous-ensemble, comme illustré à la Figure 7-b. La vis linéaire transporte ensuite le dispositif d’assemblage avec le sous-ensemble vers la station d’assemblage du ressort et de la partie supérieure de la cage, où le dispositif d’assemblage est positionné avec précision et les séparateurs sont maintenus avec précision par le mécanisme de maintien du séparateur pour l’assemblage du ressort et de la partie supérieure de la cage, comme illustré dans la Figure 7-c. Grâce au système de vision permettant d’identifier avec précision la pose de la pièce saisie par l’outil robotisé, le séparateur, le ressort et la partie supérieure de la cage sont assemblés de manière adaptative à l’aide des formulations développées par Eq. (5) et Eq. (6).

Optimisation du processus d’assemblage robotisé

Pour améliorer la fiabilité et la capacité du système robotisé d’assemblage de cages en tôle, deux plans d’expériences ont été menés afin d’optimiser le processus d’assemblage : un pour l’assemblage du séparateur et de la partie inférieure de la cage et un autre pour l’assemblage du ressort et de la partie supérieure de la cage. Les facteurs clés d’un processus d’assemblage de haute précision sont généralement le mécanisme de positionnement de la pièce au niveau du dispositif d’assemblage et la trajectoire d’assemblage du robot.

Pour l’optimisation du processus d’assemblage du séparateur et de la partie inférieure de la cage, cette dernière est positionnée correctement et maintenue par le mécanisme de positionnement au niveau du dispositif d’assemblage. Puisqu’aucun problème n’a été identifié au niveau du dispositif d’assemblage pour l’assemblage du séparateur, deux autres facteurs (vitesse d’assemblage et trajectoire d’assemblage) ont été sélectionnés pour optimiser le taux de rendement, et d’après le diagramme de Pareto présenté dans la Figure 9-a, la trajectoire d’assemblage est le facteur efficace qui impacte le plus le taux de rendement d’assemblage. La trajectoire d’assemblage optimale du séparateur illustrée aux Figures 10-a et 10-b a permis d’atteindre un taux de rendement d’assemblage optimal du séparateur de 97 %. En raison des différences de structure des séparateurs, la trajectoire d’assemblage du séparateur 1 est différente de celle des séparateurs 2 et 3 afin d’éviter toute interférence avec la partie inférieure de la cage.

Trois facteurs ont été sélectionnés pour le plan d’expériences pour l’assemblage afin d’optimiser l’assemblage de la partie supérieure de la cage. Le diagramme de Pareto de la Figure 9-b montre que les facteurs efficaces sont la trajectoire du robot, le dispositif d’assemblage et le mécanisme de positionnement et l’interaction des deux facteurs. L’optimisation de la trajectoire d’assemblage optimale de la partie supérieure de la cage illustrée à la Figure 10-c ainsi que du mécanisme de positionnement et du dispositif d’assemblage illustrés à la Figure 11 a permis d’atteindre un taux de rendement optimal d’assemblage de la partie supérieure de la cage de 97 %. Puisque la partie supérieure de la cage doit être bien ajustée par rapport au ressort pour permettre l’assemblage du séparateur et de la partie inférieure de la cage, chaque étape d’assemblage est conçue pour prendre en compte les éléments critiques. Pour coordonner l’optimisation du mécanisme de positionnement et du dispositif d’assemblage avec la trajectoire d’assemblage du robot afin d’améliorer le taux de rendement de l’assemblage, la contrainte du ressort a été améliorée : deux blocs en forme de coin évitent l’inclinaison du ressort lorsqu’une force, même légère, est exercée par la partie supérieure de la cage, qui pourrait aboutir à un assemblage incorrect de la partie supérieure de la cage, comme illustré à la Figure 11-a. Le doigt de maintien du séparateur a été amélioré : il a été allongé afin de maintenir les séparateurs de façon ferme et précise afin d’éviter toute vibration dans le séparateur à grande vitesse, comme illustré à la Figure 11-b. La contrainte de la cage supérieure a été améliorée : le guide et la plaque en tôle zinguée flexible exercent une contrainte sur les bords latéraux pour assurer la compatibilité de la grande tolérance (-0,1 ~ 0,7 mm) de la distance entre les deux bords latéraux de la partie supérieure de la cage, comme illustrée à la Figure 11-c. Les distances de sécurité entre la pièce coulissante et sa voie de guidage pour l’installation et le retrait du doigt de maintien du séparateur et le cylindre pneumatique qui appuie contre le doigt de maintien du séparateur peuvent entraîner des erreurs de position et de rotation des séparateurs et de la partie inférieure de la cage. Un bloc d’arrêt est ajouté pour maintenir la position et l’orientation de la pièce coulissante afin de garantir la précision de positionnement du séparateur et de la partie inférieure de la cage au niveau de la station d’assemblage, ce qui est essentiel pour un assemblage fiable et robuste, comme illustré à la Figure 11-d.

L’optimisation de la vitesse du robot a permis de gagner en efficacité d’assemblage, sans impacter le taux de rendement. Le tableau 1 indique le temps de cycle optimal pour l’assemblage de chaque pièce, avec une vitesse de déplacement du robot optimisée à 2 000 mm/s et une vitesse du robot optimisée à 50 mm/s pour l’assemblage du séparateur et du ressort et à 30 mm/s pour l’assemblage de la partie supérieure de la cage. Le temps de cycle optimal répond à l’exigence d’industrialisation du processus d’assemblage de cages.

Tableau 1

| Élément assemblé | Partie inférieure de la cage | Séparateur 1 | Séparateur 2 | Séparateur 3 | Ressort | Partie supérieure de la cage |

| Temps de cycle (s/pc) | 2.2 | 4.6 | 3.2 | 3.4 | 4.0 | 7.0 |

DISCUSSION ET POINTS CLÉS

Développement de la machine de production pour l’assemblage de cages en tôle

Cette recherche mène une étude de faisabilité de l’assemblage robotisé de cages en tôle et s’appuie sur deux plans d’expériences concernant l’optimisation du processus d’assemblage afin d’améliorer le taux de rendement et le temps de cycle de l’assemblage. De toute évidence, la technologie permet d’atteindre l’objectif d’industrialisation, et la plate-forme de plans d’expériences a été transférée à l’usine D&D de Zhuhai pour la production de masse. Selon les dernières données de production, la plate-forme atteint un taux de rendement de 98 % et permet de réaliser des économies équivalentes à 4 opérateurs (48 000 $ par an). L’étape suivante est la construction de la machine de production pour l’assemblage de cages en tôle. La mise en œuvre d’une machine de production dotée de cette technologie devrait permettre à l’unité d’entreprise D&D de TE d’économiser 520 000 $ par an sur les coûts de main-d’œuvre. En outre, la technologie d’assemblage robotisé de cages en tôle développée ici améliorerait considérablement les capacités d’assemblage personnalisé de masse de haute précision de TE et pourrait être adaptée pour accompagner le développement de l’automatisation de l’assemblage personnalisé de masse pour d’autres unités d’entreprise (Automotive, Industrial, CPD, Sensor, etc.), ce qui aurait très certainement un fort impact commercial pour TE.

REMERCIEMENTS

Le développement de la technologie d’assemblage robotisée de cages en tôle a été une expérience très enrichissante. Les auteurs sont reconnaissants du soutien et de l’accompagnement des responsables des opérations mondiales TE et de l’unité d’entreprise D&D, et remercient en particulier Philip Gilchrist, Darel Callis, Rolando Saavedra et Marshall Chen pour les conseils et leurs indications utiles.

RÉFÉRENCES

[1] Technical reference manual – RAPID Instructions, Functions and Data types, ABB Robot documentation M2004, rev H, RW5.15