Mettre des imprimantes dans les usines – à l’échelle de TE

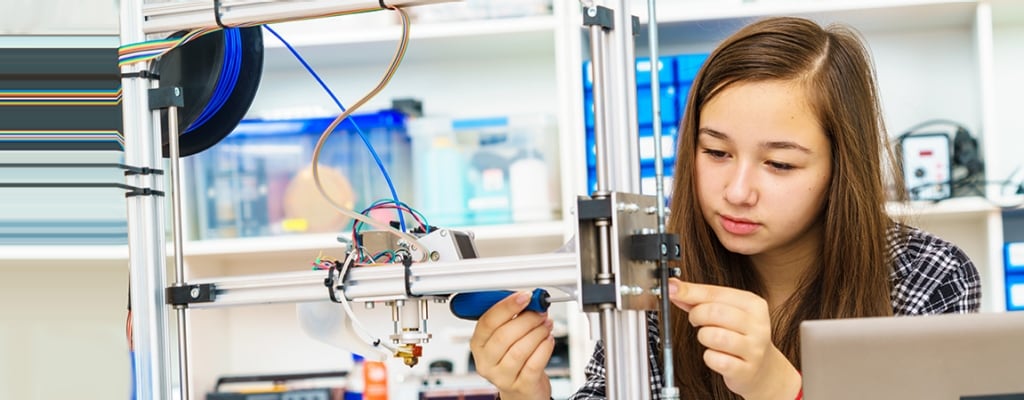

Les progrès récents dans les matériaux et le matériel d’impression 3D créent des opportunités de transformation de la façon dont les fabricants travaillent et les ingénieurs pensent. En tant que pionniers de l’adoption de l’impression 3D dans le monde, nous utilisons cette technologie pour réaliser des économies, réduire les délais de mise sur le marché et développer des produits plus efficacement.

Auteurs :

Mark Savage, Ingénieur principal en développement, Fabrication additive

Robert F. Zubrickie, Ingénieur de fabrication, Centre d’impression 3D et de prototypage

Dans le monde entier, la plupart des composants électroniques sont fabriqués à l’aide de procédés traditionnels, généralement le moulage par injection, l’estampage et le placage. Alors que les machines de production actuelles peuvent prendre en charge ce processus à forte intensité de main-d’œuvre plus efficacement que dans les décennies passées, la technologie n’a pas la capacité de produire facilement et de manière rentable des formes complexes rapidement.

Pour obtenir ce type de capacité, en particulier lors de la fabrication de petites quantités de pièces, les fabricants – y compris TE – expérimentent des approches de production alternatives telles que l’impression 3D, une technologie susceptible de produire économiquement les composants complexes d’utilisation finale requis dans l’électronique actuelle, toujours plus petite, légère et intégrée.

Également connue sous le nom de fabrication additive (FA), l’impression 3D permet aux fabricants d’ajouter uniquement ce qui est nécessaire – couche par couche, dans des formes exactes et complexes, avec des renforts intégrés dans la conception pour soutenir la géométrie. Bien que l’impression 3D existe depuis plus de 30 ans, son développement ne s’est accéléré qu’au cours de la dernière décennie.

Bien que l’impression 3D ne constitue pas toujours la solution la plus adaptée, comme lorsque la géométrie est simpliste et que la conception peut être usinée simplement, elle est efficace lors de la réalisation de prototypes – de connecteurs, avec des contacts, comme le boîtier, et même de tout l’appareil et de l’assemblage des câbles qui y sont connectés.

Le résultat est un produit plus léger, potentiellement plus résistant, fabriqué plus rapidement et en produisant moins de déchets, avec des composants pour des géométries complexes.

Chez TE, nous avons introduit l’impression 3D en 1987, par l’intermédiaire d’AMP, l’une de nos sociétés prédécesseurs. À l’époque, nous étions l’une de six entreprises au monde à tester et à utiliser cette technologie dans un environnement de production. Initiée par Robert (Bob) Zubrickie, employé de TE et ardent défenseur de l’impression 3D, mécanicien dans l’âme ayant rejoint AMP en 1979 et actuel dirigeant du centre d’impression et de prototypage 3D de TE basé en Pennsylvanie, notre adoption de l’impression 3D a commencé par l’exécution de machines de stéréolithographie (également connues sous le nom de SLA ou SL) sur deux sites : nos usines de Harrisburg, en Pennsylvanie, et de Charlotte, en Caroline du Nord.

À l’époque, nous utilisions la SLA pour fabriquer rapidement des prototypes de produits, tels que des connecteurs. Ces premières conceptions ont été réalisées à l’aide de résine liquide, ce qui nous a permis de produire, couche par couche, des pièces avec des détails très fins. Avec la SLA, nous pouvions transformer les dessins des clients en produits entièrement fonctionnels et offrir aux clients un objet tridimensionnel à tenir dans leurs mains, afin qu’ils puissent voir toutes leurs géométries complexes prévues. Bien qu’elle ait rencontré un succès immédiat auprès des clients, l’impression 3D précoce avait un inconvénient crucial : les matériaux alors disponibles ne pouvaient produire que des prototypes très fragiles. Les modèles se brisaient très facilement, ce qui nuisait souvent à la démonstration de fonctionnalité de la conception.

Bien que l’innovation en matière de technologie d’impression 3D ait ralenti entre la fin des années 1980 et le milieu des années 1990, notre équipe est restée concentrée sur la recherche d’une utilisation qui nous a conféré un avantage concurrentiel. Pendant ce temps, alors que les premiers praticiens se réunissaient pour le premier symposium international sur la FA, nous avons étudié les opportunités et investi en interne afin d’apprendre à connaître les machines et les matériaux. Nos efforts ont rapidement établi TE comme l’une des rares entreprises à réfléchir stratégiquement aux utilisations potentielles de l’impression 3D dans un environnement de fabrication. Au fil des ans, grâce à l’équipe de Bob, nous avons expérimenté l’utilisation de la SLA pour en faire une technologie plus facile à utiliser, nous avons présenté à nos ingénieurs les machines d’impression 3D et nous avons travaillé en étroite collaboration avec les fabricants de résine pour tester de nouveaux matériaux. Ce travail nous a permis d’itérer rapidement.

Aujourd’hui, notre centre d’impression et de prototypage 3D en Pennsylvanie exploite sept technologies différentes et utilise trente types de matériaux. En 2017, avec un délai moyen de trois jours, le centre a exécuté plus de 700 bons de travail qui ont été soumis via notre nouveau système de gestion des bons de travail en ligne. Nous avons ainsi économisé plusieurs millions d’USD, pendant une période de six mois seulement, sur des projets de production et de prototypage. Aujourd’hui, nous trouvons des moyens de fabriquer des prototypes fonctionnels et de qualité de composants électroniques directement à partir d’une machine SLA.

À partir de nos réussites et de nos investissements continus dans la technologie d’impression 3D, une pratique solide est née. Le petit groupe d’experts passionnés en impression 3D qui travaillait à un seul endroit est aujourd’hui devenu un réseau mondial en pleine expansion d’ingénieurs et de technologues travaillant dans différentes industries, qui ont adopté la FA et cherchent à appliquer la technologie d’impression 3D. Notre efficacité dans l’intégration de la FA à l’échelle de TE est le fruit du travail des nombreux employés qui participent à notre Centre d’excellence en fabrication additive.

Chez TE, nous avons investi dans un portefeuille complet de technologies d’impression 3D. Cela inclut les machines de modélisation par dépôt de fil fondu (FDM) pour l’impression avec des polymères d’ingénierie et les machines Jetting et SLS qui utilisent des photopolymères. Nous disposons également de machines de frittage laser direct des métaux (DMLS) pour l’impression des métaux, ainsi que d’imprimantes de traitement numérique de la lumière (DLP) utilisant des photopolymères avec des niveaux de robustesse analogues aux polymères d’ingénierie.

Grâce au Centre d’excellence, nous partageons les meilleures pratiques et aidons les équipes de production à comprendre comment l’impression 3D peut les aider à réduire plus efficacement le gaspillage de matériaux et les coûts de fabrication. Par exemple, nos équipes impriment maintenant en 3D de faibles volumes de préhenseurs et de gabarits, ce qui nous permet de produire de l’outillage moins cher en interne plutôt que d’investir dans un réoutillage coûteux des machines de production. Et récemment, notre Centre d’excellence FA a lancé un programme de prêt d’imprimantes 3D qui nous aide à intégrer cette technologie dans nos usines du monde entier.

Grâce à ce programme, toute usine TE peut emprunter une imprimante 3D pour la tester et l’exécuter sur le site. Cette exposition aide nos équipes de production à se familiariser directement avec la technologie d’impression 3D et leur permet d’utiliser ces imprimantes comme un outil économique et rapide dans leur travail quotidien. Le programme nous aide à étendre notre utilisation de la technologie d’impression 3D aux États-Unis, en Asie et en Europe.

À partir de là, ils apprennent à choisir l’imprimante 3D la mieux adaptée à leur travail et à éviter de nombreux problèmes couramment rencontrés lors de l’utilisation de ces imprimantes qui conduisent à des interruptions évitables.

Engagé envers l’investissement dans l’innovation

Aujourd’hui, trente ans après l’arrivée de l’impression 3D sur le marché, la technologie n’en est encore qu’à ses premiers pas. Nous sommes proches du moment où l’impression 3D permettra aux fabricants de réaliser de nouveaux gains d’efficacité dans l’environnement de production. Le point de basculement viendra à mesure qu’un nombre croissant d’ingénieurs et de fabricants adopteront une approche axée sur l’impression 3D. Chez TE, nos investissements continus dans la technologie d’impression 3D renforcent notre capacité à voir grand et à agir rapidement pour aider nos clients à faire la différence sur leurs marchés, aujourd’hui et demain.