Principes de base des RTD et des thermocouples

Q : Qu’est-ce qu’un RTD ?

R : Un RTD (détecteur de température à résistance) est un capteur dont la résistance se modifie à mesure que sa température change. La résistance augmente à mesure que la température du capteur augmente. La corrélation entre la résistance et la température est bien connue et peut être répétée dans le temps.

Un RTD est un dispositif passif. Il ne produit pas de sortie de par lui-même. Des appareils électroniques externes sont utilisés pour mesurer la résistance du capteur en faisant passer un petit courant électrique à travers le capteur afin de générer une tension.

Lire la suite : Comprendre les RTD

Q : Qu’est-ce qu’un thermocouple ?

R : Un thermocouple est un dispositif composé de deux conducteurs différents (généralement des alliages métalliques) qui produisent une tension proportionnelle à une différence de température entre les deux extrémités des conducteurs. Contrairement à la plupart des autres méthodes pour mesurer la température, les thermocouples sont auto-alimentés et ne nécessitent aucune forme d'excitation externe.

Lire la suite : Types de thermocouple

Q : Quelles sont les différences entre un RTD et un thermocouple ?

R : Les trois principales différences entre les RTD et les thermocouples sont leurs capacités en matière de plage de température, de précision/stabilité et de temps de réponse.

Température :

- RTD : Plage de température plus étroite : -200 à 600 °C

- Thermocouple : Plage de température plus large : -200 à 2000 °C

Précision/Stabilité :

- RTD : Capable d’une plus grande précision et peut maintenir la stabilité pendant de nombreuses années

- Thermocouple : Moins de précision et peut dériver sur des périodes plus courtes

Temps de réponse :

- RTD : 1 à 7 secondes

- Thermocouple : Moins d’une seconde

Lire la suite : Comparaison entre les RTD et les thermocouples

Q : Quel type de capteur de température dois-je utiliser pour mon application ?

R : Le type de capteur de température dépend principalement de deux facteurs :

1. Si vous utilisez actuellement des appareils de contrôle des processus ou si vous avez mis en place un système de contrôle des processus, les équipements que vous utilisez détermineront le type de capteur dont vous avez besoin.

2. Si vous construisez ou mettez en place un nouveau système de contrôle des processus, nous vous suggérons d'utiliser un RTD platine de 100 ohms, en raison du fait qu'il est disponible et qu'il existe sur le marché une grande variété d'appareils de contrôle et de surveillance conçus pour ce type de capteur.

Q : Quel est l’avantage entre utiliser trois fils conducteurs ou deux fils conducteurs ?

R : Les fils conducteurs faussent la résistance et donc les relevés de température. Plus les fils de connexion sont longs, plus ils surestiment la résistance et vous donneront donc une température plus élevée que la température réelle que vous essayez de mesurer. L'ajout d'un troisième fil conducteur permet de compenser ce phénomène.

Q : Pourquoi existe-t-il différents types de courbes alpha pour un élément RTD en platine ?

R : Différents organismes ou organisations (c.-à-d. gouvernementaux, industriels et commerciaux) ont défini des courbes dans le but d’élaborer une norme selon laquelle tous les fabricants peuvent opérer. Certaines ont été développées par des fabricants individuels en fonction de leurs propres capacités à offrir une courbe reproductible.

Q : Comment savoir quel type de courbe alpha je dois utiliser ?

R : Lors du choix d’une courbe pour une application particulière, certaines considérations sont à garder à l’esprit.

1. Instrumentation existante ou proposée. Le capteur et les courbes d’entrée doivent correspondre.

2. Coût. Il peut être plus coûteux d’atteindre une courbe de 0,003926 plutôt qu’une de 0,003850.

Q : Quand ai-je besoin d’un transmetteur ?

R : Il y a plusieurs raisons d'utiliser des émetteurs ;

1. Pour amplifier le signal de sortie des capteurs. Ceci devient critique si le capteur est situé loin de l'instrumentation ou s'il y a un bruit électrique qui déforme le signal de sortie du capteur.

2. Pour améliorer la fonctionnalité de mesure de la température.

3. Pour convertir les signaux du capteur en signaux standard, tels que 0-20, 4-20 mA.

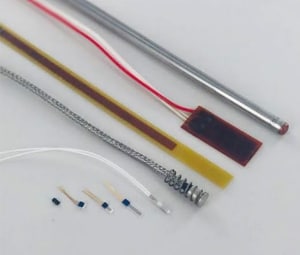

Q : Quelles sont les principales différences entre un élément à couche mince et un élément à fil enroulé ?

R : Un élément à couche mince est fabriqué à l’aide d’une technologie hautement sophistiquée appelée photolithographie. Cette technologie permet aux éléments de détection d'être plus robustes, plus petits, plus précis et plus économiques que les éléments traditionnels à fil. Étant donné que les éléments à fil enroulé nécessitent beaucoup de main-d’œuvre, ils ont tendance à être plus coûteux.

Q : Qu’est-ce qu’un élément ?

R : Un élément est le composant qui effectue la mesure. Selon la fonction qu'il doit remplir et la technologie employée pour le fabriquer, un élément peut comporter des bobines et/ou différents motifs pour fournir un signal, qui est ensuite utilisé pour mesurer les changements dans les différentes propriétés de l'énergie.

Q : Qu’est-ce qu’une jonction froide ?

R : Une jonction est un point de réunion entre deux métaux dissemblables.

1. Une jonction froide (également appelée jonction de référence) est une jonction de thermocouple qui est maintenue à une température connue et stable. La température standard utilisée pour cette fonction est de 32 °F (0 °C).

2. Une jonction chaude (également appelée jonction de mesure) est une jonction qui détecte la température d’un objet ou d’un environnement inconnu.

Q : Quels sont les avantages et les inconvénients des thermocouples mis à la terre ?

R : Une jonction mise à la terre place la jonction en contact avec le boîtier métallique. Cela permet un temps de réponse plus rapide, cependant, une extrémité mise à la terre est sensible aux forces électromotrices de l'environnement, ce qui peut entraîner des erreurs potentielles de mesure. Une jonction qui n’est pas mise à la terre, est donc une jonction sans contact avec le coffret métallique. Le temps de réponse est donc plus lent, mais il est moins susceptible de fournir des lectures erronées.