Livre blanc

Maintenance préventive avec des capteurs de vibrations

Obtenez de plus amples informations sur l’utilisation des capteurs de vibrations dans les applications de maintenance préventive et le choix de la bonne technologie.

INTRODUCTION

Sous l’impulsion d’une automatisation accrue, la demande augmente pour les petits systèmes à fort volume comme les broches de machines, les bandes transporteuses, les tables de tri ou les machines-outils qui nécessitent une meilleure maintenance préventive.

Les temps d’immobilisation des machines dans ces applications sont un facteur critique en termes d’expérience client et de rentabilité. Dans le passé, les accéléromètres étaient principalement utilisés pour la maintenance conditionnelle des machines lourdes et haut de gamme telles que les éoliennes, les pompes industrielles, les compresseurs et les systèmes CVC. Cependant, nous constatons une demande croissante pour des machines à haut volume et plus petites, stimulée par la transformation industrielle digitale. Ce présentation compare les différentes technologies d’accéléromètres pour la maintenance conditionnelle industriel.

FACTEURS CRITIQUES

Pour les applications de maintenance conditionnelle industriel et de maintenance préventive, les paramètres de spécification de vibration suivants sont considérés comme essentiels pour garantir des performances à long terme, fiables, stables et précises.

- Réponse en fréquence large

- Résolution de mesure et plage dynamique

- Stabilité à long terme avec une dérive minimale

- Plage de températures de fonctionnement

- Options d’emballage et facilité d’installation

- Options de sortie du capteur

Réponse en fréquence large

Afin de détecter tous les modes de défaillance possibles des machines, la réponse en fréquence de l’accéléromètre doit être de 40 à 50 fois la vitesse de rotation de l’arbre (tours par minute) pour la surveillance des roulements. Pour les ventilateurs et les boîtes de vitesses, la limite supérieure minimale de l’accéléromètre doit être de 4 à 5 fois la fréquence de passage des pales. La limite de fréquence inférieure est moins critique, selon les machines ; une fréquence inférieure à 2 Hz est rarement requise.

Résolution de mesure et plage dynamique

La résolution de mesure du capteur de vibration dépend de l’amplitude du signal de sortie par rapport au bruit à large bande de l’électronique embarquée. Un accéléromètre ayant une sortie de signal supérieure permettra de mesurer des niveaux de vibration plus faibles dans la machine. La possibilité de mesurer une amplitude de vibration plus faible permet à l’utilisateur final de prédire un défaut beaucoup plus tôt qu’un capteur ayant une plage dynamique inférieure.

D’autres facteurs influencent la résolution de mesure, notamment les conditions environnementales, les interférences EMI / RFI (électromagnétiques et radiofréquences), l’interface DAQ (Define Data Acquisition) et la longueur du câble, de sorte que tous les facteurs doivent être pris en compte pour l’installation choisie.

En règle générale, le signal de sortie doit être 10 fois plus élevé que le niveau de bruit du capteur pour que la sortie soit une mesure fiable.

Voici une équation simple pour la résolution de mesure :

RÉSOLUTION (g) = BRUIT DE LARGE BANDE (V) / SENSIBILITÉ DU CAPTEUR (V/g)

Stabilité à long terme

La dérive à long terme est un décalage dans la mesure de sensibilité et/ou de sortie nulle (la dérive de sortie nulle s’applique uniquement aux capteurs MEMS). Une variation de la sensibilité de l’accéléromètre peut déclencher une fausse alarme au fil du temps dans l’application de surveillance. Un décalage de la mesure de la sortie nulle aura également pour effet de déclencher potentiellement une fausse alarme. Étant donné que les capteurs piézoélectriques n’ont pas de réponse CC, ils ne sont pas sensibles à la dérive du zéro, seulement à la dérive de sensibilité. Le capteur MEMS VC peut avoir à la fois une dérive nulle et une dérive de sensibilité au fil du temps.

Dans la section suivante, nous passerons en revue deux types différents de technologies proposées pour les applications de maintenance conditionnelle.

CAPTEURS DE VIBRATIONS PIÉZOÉLECTRIQUES

Les accéléromètres piézoélectriques (PE) incorporent des cristaux piézoélectriques qui s’auto-génèrent et fournissent un signal lorsqu’ils sont sollicités par une excitation externe telle que des machines vibrantes.

La plupart des capteurs piézoélectriques sont basés sur des céramiques de titanate de zirconate de plomb (PZT) qui sont polarisées pour aligner les dipôles et rendre les cristaux piézoélectriques. Les cristaux PZT sont idéaux pour les applications de maintenance conditionnelle, car ils offrent une large plage de température de fonctionnement, une large plage dynamique et une large bande passante de fréquence (utilisable dans les configurations inférieures à 20 kHz).

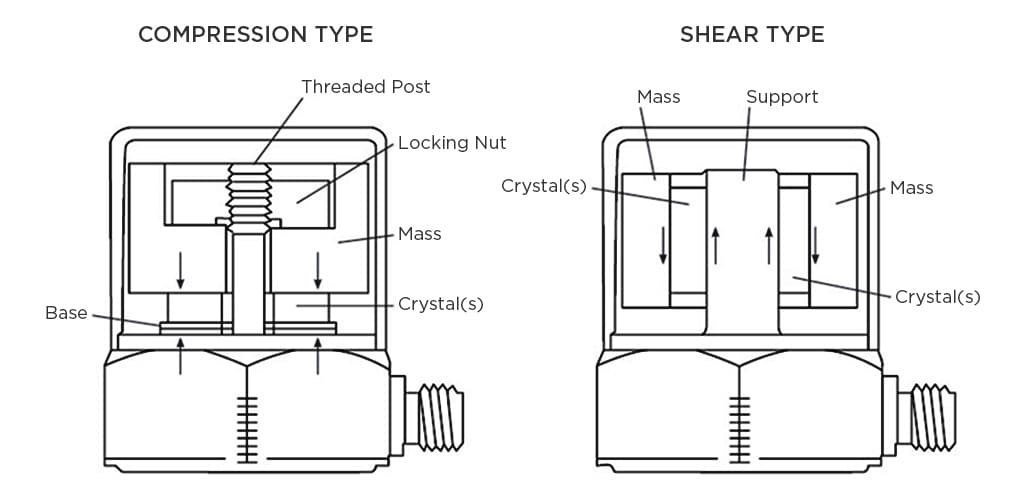

Il existe essentiellement deux principaux types de conceptions d’accéléromètres PE disponibles : le mode compression et le mode cisaillement (le mode flexion est une solution rarement utilisée).

Les conceptions en mode compression sont assemblées en stressant le cristal piézoélectrique en compression en chargeant une masse sur le dessus du cristal et en appliquant une force de précharge. Ces conceptions sont obsolètes et sont de moins en moins populaires à cause de leurs performances limitées. Ces constructions sont sensibles à la déformation de la base de montage et ont des dérives thermiques plus élevées.

Les conceptions en mode cisaillement ont généralement un cristal de cisaillement annulaire et une masse annulaire qui est fixée à un poteau de support. Cette conception présente des performances supérieures à celles des conceptions en mode compression, car elle est isolée de la base et beaucoup moins sensible aux contraintes thermiques, ce qui garantit une meilleure stabilité. La plupart des conceptions d’accéléromètres de surveillance d’état proposées aujourd’hui sont en mode cisaillement et doivent être choisies pour la plupart des installations de surveillance d’état.

CAPTEURS DE VIBRATIONS À CAPACITÉ VARIABLE

Les capteurs à capacité variable (VC) dérivent la mesure de l’accélération d’un changement dans la capacité d’une masse sismique se déplaçant entre deux plaques de condensateur parallèles. Le changement de capacité est directement proportionnel à l’accélération appliquée. Les accéléromètres VC nécessitent qu’un circuit intégré soit étroitement couplé à l’élément de détection pour convertir les très petits changements de capacité en une sortie de tension. Ce processus de conversion entraîne souvent un mauvais rapport signal/bruit et une plage dynamique limitée.

Les capteurs VC sont généralement fabriqués à partir de plaquettes de silicium et sont fabriqués sous forme de puces MEMS (Micro-Electro-Mechanical-Systems) miniatures.

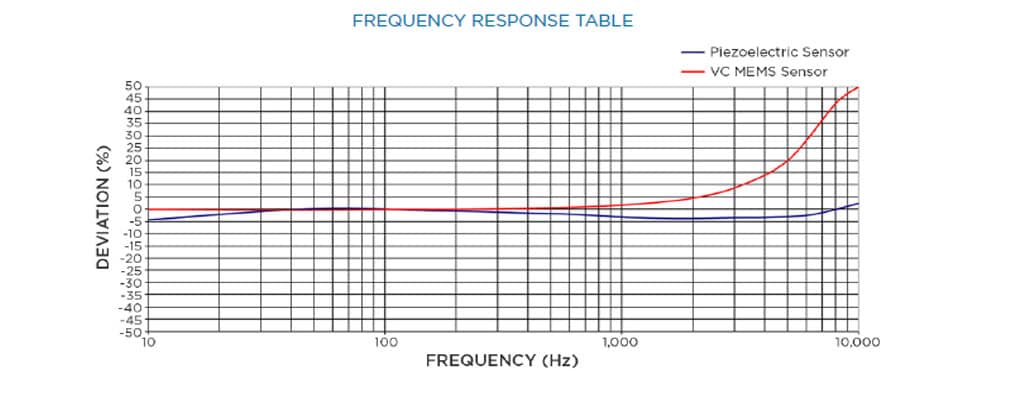

Tableau de réponse en fréquence

TABLEAU COMPARATIF DES TECHNOLOGIES

Pour les applications de maintenance conditionnelle industriel et de maintenance préventive, les paramètres de spécification de vibration suivants sont considérés comme essentiels pour garantir des performances à long terme, fiables, stables et précises.

- Réponse en fréquence large

- Résolution de mesure et plage dynamique

- Stabilité à long terme avec une dérive minimale

- Plage de températures de fonctionnement

- Options d’emballage et facilité d’installation

- Options de sortie du capteur

Dans les paragraphes suivants, ces spécifications de performance critiques ont été comparées pour l’accéléromètre de surveillance d’état piézoélectrique typique et un accéléromètre à capacité variable MEMS à large bande passante également commercialisé pour les applications de surveillance d’état. Les deux accéléromètres avaient une gamme FS (Full Scale) de ±50 g.

Réponse en fréquence

La réponse en fréquence des deux accéléromètres a été testée sur un agitateur d’étalonnage haute fréquence SPEKTRA CS18 HF de SPEKTRA GmbH avec une plage allant de 5 Hz à 20 KHz. Les capteurs ont été montés en toute sécurité pour garantir des résultats précis sur toute la plage de test. Trois capteurs de chaque technologie, PE et MEMS VC, ont été testés pour s’assurer que les résultats étaient cohérents.

Les résultats des tests sont illustrés ici. Un écart d’amplitude maximal de ±1 dB est supposé être la bande passante utilisable, bien qu’un écart plus serré de ±5 % soit souvent utilisé pour la tolérance à la bande passante. Les données indiquent que le capteur MEMS VC a une bande passante utilisable jusqu’à 3 KHz tandis que le capteur piézoélectrique a une bande passante utilisable supérieure à 10 KHz (ce capteur PE particulier était conforme aux spécifications allant jusqu’à 14 KHz).

Il convient de noter que la coupure de basse fréquence pour le capteur PE était à 2 Hz tandis que le capteur MEMS a une réponse allant jusqu’à 0 Hz puisqu’il s’agit d’un appareil de réponse en CC

Résolution de mesure et plage dynamique

Pour déterminer la résolution de mesure et la plage dynamique des capteurs MEMS piézoélectriques et VC, les échantillons ont été testés dans une chambre isolée du bruit avec un équipement de mesure de pointe capable d’une résolution de mesure micro-g. Les unités ont été installées dans la même chambre et testées en même temps pour éliminer toute erreur due aux interférences extérieures de l’environnement.

Les mesures ont été effectuées à quatre réglages de bande passante distincts et le bruit résiduel a été mesuré à chaque réglage. Les résultats sont détaillés dans le tableau ci-dessous

Comparaison du bruit résiduel à différentes bandes passantes

| Modèle | 0,03-300 Hz μV-rms | 0,03-1 KHz μV-rms | 0,03-3 KHz μV-rms | 0,03-10 KHz μV-rms |

|---|---|---|---|---|

PE n° 1 |

27.2 |

30.8 |

39.5 |

57.6 |

PE n° 2 |

25.1 |

31.7 |

38.6 |

56.3 |

MEMS n° 1 |

377.6 |

405.2 |

412.7 |

498.2 |

MEMS n° 2 |

415.7 |

430.2 |

453.9 |

532.1 |

La résolution de mesure et la plage dynamique ont été calculées sur la base d’une bande passante allant de 0,03 à 10 KHz et sont détaillées ci-dessous. La résolution des capteurs PE est environ 9 fois meilleure que celle des capteurs MEMS VC. Il en résulte une plage dynamique nettement meilleure qui permet à l’utilisateur final de détecter les problèmes potentiels à un stade beaucoup plus précoce.

Comparaison de la résolution de mesure

| Résolution | Bruit résiduel | Bruit spectral | Plage dynamique | Résolution | |

|---|---|---|---|---|---|

Modèle |

mg-rms |

μV-rms |

μg-rms/√Hz |

dB |

bit |

PE n° 1 |

1.4 |

57.6 |

14.4 |

88 |

14.6 |

PE n° 2 |

1.4 |

56.3 |

14.1 |

88 |

14.6 |

MEMS n° 1 |

12.5 |

498.2 |

124.6 |

69 |

11.5 |

MEMS n° 2 |

13.3 |

532.1 |

133.0 |

68 |

11.4 |

Stabilité à long terme avec une dérive minimale

La stabilité à long terme des capteurs PE est bien connue avec plus de 30 ans d’installations sur le terrain. Les cristaux piézoélectriques sont intrinsèquement stables et se sont révélés avoir une excellente stabilité au fil du temps. Les paramètres de dérive à long terme dépendront également de la formulation cristalline utilisée, de sorte qu’une valeur réelle serait difficile à présenter. Le quartz a la meilleure stabilité à long terme de tout accéléromètre PE, mais il est rarement utilisé dans les applications de maintenance conditionnelle en raison de sa production limitée et de son coût. Les cristaux PZT (titanate de zirconate de plomb) sont les cristaux les plus couramment utilisés dans les accéléromètres PE et deviennent de plus en plus le cristal de choix pour la plupart des applications.

Les accéléromètres MEMS à capacité variable ont également de larges limites de spécification pour la dérive à long terme en fonction de la structure de conception MEMS. Un capteur MEMS micro-usiné en vrac aura la meilleure dérive à long terme, mais sera également beaucoup plus coûteux et généralement utilisé uniquement dans des applications inertielles. Pour la maintenance conditionnelle, les fournisseurs de MEMS proposent des capteurs MEMS VC micro-usinés de surface qui sont beaucoup moins coûteux, mais l’utilisateur final sacrifiera la résolution de mesure et la stabilité à long terme. La structure MEMS des conceptions micro-usinées de surface est moins stable que les capteurs MEMS micro-usinés en vrac.

Plage de températures de fonctionnement

La plage de température de fonctionnement des accéléromètres PE et VC MEMS est comparable et convient à l’environnement typique des applications de maintenance conditionnelle qui va de -40 °C à 125 °C. Dans certaines installations extrêmes, un capteur de plage de température plus élevée peut être nécessaire lorsqu’un capteur piézoélectrique en mode de charge est le choix recommandé. Les accéléromètres PE en mode de charge qui n’incluent pas le circuit du convertisseur de charge intégré peuvent être utilisés à des températures supérieures à 700 °C.

Options d’emballage et facilité d’installation

Pour les installations de surveillance d’état intégrées dans des machines plus petites, la taille et les options de montage peuvent devenir un facteur important dans le choix d’un accéléromètre. Les machines de plus grande taille utilisent généralement un accéléromètre externe monté sur des goujons TO-5, mais pour les machines ayant des roulements plus petits et des arbres rotatifs, il sera nécessaire d’utiliser un accéléromètre intégré ou miniature.

La plupart des accéléromètres MEMS VC sont proposés dans un boîtier de montage SMT, idéal pour l’assemblage PCBA à haut volume. Les capteurs MEMS VC sont également proposés dans de très petits boîtiers, ce qui permet plus d’options d’emballage.

Les accéléromètres PE sont disponibles dans différentes configurations. La version de montage SMT est disponible, similaire à VC MEMS, mais la taille du boîtier SMT est généralement plus grande que les conceptions VC MEMS. Les accéléromètres PE sont également proposés dans des boîtiers renforcés TO-5 avec un boîtier en acier inoxydable. Ces conceptions permettent un montage direct sur des boîtiers de roulements ou des installations embarquées. Les images ci-dessous illustrent certaines options offertes pour les capteurs PE.

Options de sortie du capteur

Selon l’installation et l’application, un choix d’options de signal de sortie du capteur peut être nécessaire. La plupart des installations de maintenance préventive actuelles nécessitent un signal analogique du capteur afin que l’utilisateur final puisse décider des paramètres à surveiller pour des machines particulières. En règle générale, la sortie du signal est pilotée par l’interface DAQ ou PLC et une sortie analogique (±2 V ou ±5 V) est le choix le plus courant. Cependant, pour les installations nécessitant de longues longueurs de câble, les capteurs allant de 4 à 20 mA alimentés en boucle sont également courants. Pour les futures usines digitales et l’industrie 4.0, le besoin de signaux de sortie numérique deviendra plus courant, tout comme les capteurs intelligents avec microprocesseurs embarqués qui peuvent prendre des décisions de maintenance immédiates pour l’utilisateur final.

Ces options de signal de sortie seront disponibles dans les capteurs MEMS PE et VC. Les deux technologies auront la capacité de fournir ces fonctions.

Tableau récapitulatif de comparaison

La totalité ou une partie des paramètres de performance abordés dans les paragraphes précédents permettront au client de prendre une décision intelligente sur la technologie à choisir pour l’installation de surveillance d’état. Le tableau ci-dessous fournit un résumé rapide.

| Paramètre clé | Piézoélectrique | MEMS VC |

|---|---|---|

Réponse en fréquence large |

X |

|

Stabilité du signal à long terme |

X |

|

Plage dynamique |

X |

|

Plage de température de fonctionnement |

X |

X |

Options d’emballage |

X |

X |

Facilité d’installation |

X |

X |

Options de sortie du capteur |

X |

X |

CONCLUSION

Nous avons vu différentes caractéristiques technologiques comparant les accéléromètres MEMS et PE. Les deux technologies sont avantageuses en fonction de l’application finale. Dans notre cas pour les applications de surveillance d’état industriel et de maintenance préventive, les capteurs piézoélectriques sont le choix évident, grâce à leurs technologies éprouvées, ils restent fiables pour une stabilité à long terme. Grâce à leur large réponse en fréquence, les accéléromètres PE intégrés sont idéaux pour les machines à basse et haute vitesse. Ils offrent également une meilleure résolution du signal pour une détection plus précoce des défaillances.

TE Connectivity (TE) est l’un des plus grands fabricants de capteurs au monde et propose des solutions innovantes qui aident les clients à transformer les concepts en créations intelligentes et connectées. Pour en savoir plus sur notre vaste gamme d’accéléromètres, cliquez sur ici.