Livre blanc

Facteurs de sécurité à considérer pour les capteurs de pression médicalement invasifs

L’utilisation de capteurs de pression invasifs pour les soins médicaux est de plus en plus répandue. Plusieurs centaines de milliers de capteurs invasifs à usage unique sont utilisés dans le monde chaque année pour mesurer la pression dans le crâne ainsi que dans le cœur.

Au fur et à mesure que la technologie des capteurs évolue, de nouveaux appareils sont développés pour répondre à une foule d’indications supplémentaires. Les avantages de la détection de la pression dans de nombreuses situations médicales sont bien compris, mais les nouveaux utilisateurs doivent également s’inquiéter des effets néfastes possibles de l’introduction de nouvelles technologies dans l’anatomie. Dans ce document, nous passons en revue les normes de sécurité pour la biocompatibilité et les limites de sécurité des courants électriques utilisés in vivo et décrivons les méthodes par lesquelles ces deux normes peuvent être respectées.

L’utilisation de capteurs de pression invasifs pour les soins médicaux est de plus en plus répandue. Plusieurs centaines de milliers de capteurs invasifs à usage unique sont utilisés dans le monde chaque année pour mesurer la pression dans le crâne ainsi que dans le cœur. Au fur et à mesure que la technologie des capteurs évolue, de nouveaux appareils sont développés pour répondre à une foule d’indications supplémentaires. Les avantages de la détection de la pression dans de nombreuses situations médicales sont bien compris, mais les nouveaux utilisateurs doivent également s’inquiéter des effets néfastes possibles de l’introduction de nouvelles technologies dans l’anatomie.

Les capteurs de pression invasifs sont actuellement utilisés dans trois applications principales :

- Mesure des restrictions dans les artères coronaires, au cours d’une procédure appelée réserve de débit fractionnaire ou FFR1

- Mesure de la pression à l’intérieur du crâne ou surveillance de la pression intracrânienne

- Mesures de l’artère pulmonaire pour surveiller l’insuffisance cardiaque.

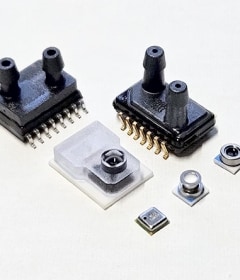

Des applications supplémentaires sont développées à mesure que ces capteurs deviennent plus faciles à utiliser. Les capteurs les plus couramment utilisés aujourd’hui sont des capteurs MEMS, fabriqués à partir de silicium, qui utilisent le principe du pont de Wheatstone. Le capteur est essentiellement un bloc de silicium comprenant une fine membrane de ce composant. Les changements de pression provoquent une déviation de la membrane, qui à son tour génère une petite tension proportionnelle à la pression sur la membrane.

Le traitement du signal est généralement utilisé pour filtrer le bruit électrique et compenser les changements de température, qui affectent également la sortie du capteur. Ces capteurs sont généralement montés dans des fils guides, des cathéters, des endoscopes ou d’autres appareils médicaux entièrement fonctionnels.

Tout d’abord, la bonne nouvelle : l’ajout de la capacité de détection de pression aux cathéters et aux endoscopes est devenu plus simple en raison des progrès de la technologie d’assemblage. Cependant, comme les concepteurs d’appareils médicaux développent à de nouvelles options de traitement à l’aide de capteurs in vivo, une évaluation de la sécurité de chaque nouvelle technologie doit être effectuée. À cette fin, plusieurs normes ont été publiées pour minimiser les risques d’introduction de nouveaux appareils médicaux dans l’organisme.

Dans ce document, nous nous concentrons sur la norme de biocompatibilité ISO 10993, la norme de sécurité électrique IEC 60601-1 et la norme de stérilisation ISO 11135. Ces trois réglementations sont pertinentes pour les capteurs électriques destinés à être utilisés à l’intérieur du corps. Les capteurs de pression in vivo ne sont pas des appareils médicaux finis, mais plutôt des composants qui peuvent être montés dans un certain nombre d’appareils différents pour de nombreuses utilisations finales et des environnements différents.

L’un des objectifs des fabricants de composants est de réduire les risques, dans la mesure du possible, de l’utilisation de leurs composants par les fournisseurs d’appareils finaux. Le fournisseur de composants ne peut fournir que des informations sur les risques connus découlant de la conception du composant, ainsi que sur les mesures prises pour atténuer les risques ; en fin de compte, les performances de l’appareil médical final incombent au fournisseur de l’appareil médical. Cependant, le fabricant de l’appareil et le patient profitent tous deux d’initiatives de réduction des risques dès le départ au niveau des composants.

Ce document répertorie certains des risques connus ou potentiels des capteurs de pression in vivo et suggère certaines mesures d’atténuation.

Biocompatibilité

Le terme « biocompatible » est une construction assez récente, et la première définition suivante a été cimentée en 1985 : « La capacité d’un matériau à fonctionner avec une réponse appropriée de l’hôte dans une application spécifique. La partie la plus importante de cette définition est peut-être la reconnaissance du fait qu’il n’y a pas de matériaux biocompatibles ; il n’existe que des matériaux ou des combinaisons de matériaux (appareils) qui conviennent à une utilisation spécifique.

Le corps humain rejette très facilement les substances étrangères, et le concepteur de l’appareil médical doit veiller à ne pas déclencher une réponse défensive nocive par le corps, ou à causer des dommages cellulaires en raison d’une incompatibilité physique ou chimique. La norme ISO 10993-1 a été récemment mise à jour pour intégrer une approche des tests de biocompatibilité fondée sur les risques. Cela signifie que chaque fabricant d’appareils doit évaluer les risques appropriés à son appareil particulier et à son cas d’utilisation, et atténuer ces risques dans la plus grande mesure du possible.

La nouvelle norme vise à s’assurer que les fabricants adoptent une approche réfléchie pour améliorer la sécurité des patients. La norme 10993-1 peut être utilisée pour réduire les risques liés aux composants de détection de la pression. Bien que la norme ne décrive aucun test spécifique, elle fournit une ligne directrice pour choisir le test le plus approprié pour l’application prévue. Tous les tests de biocompatibilité ne sont pas adaptés aux capteurs de pression invasifs. Ci-dessous, nous énumérons certains des tests les plus susceptibles d’être significatifs pour les fabricants d’appareils. Cette liste suppose que l’appareil sera utilisé dans la circulation sanguine. Les appareils immergés dans d’autres fluides corporels comme l’urine ou le liquide céphalo-rachidien peuvent avoir un ensemble d’exigences moins strict. Dans la norme ISO, cinq catégories d’hémocompatibilité sont regroupées dans la norme ISO 10993-410.

La première propriété dont nous parlerons est la tendance du plasma à coaguler. Il s’agit d’une propriété non seulement des matériaux utilisés dans la construction du composant, mais aussi de sa forme. En général, toute forme qui sert à piéger le sang et à empêcher son écoulement libre risque de provoquer une coagulation. Un test in vitro courant est décrit par la norme ASTM F2382-18. Le test détermine le temps que prend le plasma humain citraté exposé à l’appareil d’essai pour coaguler lorsqu’il est exposé à une suspension de particules de phospholipides et de chlorure de calcium. Si le temps de coagulation est connu, le concepteur de l’appareil connaîtra la limite supérieure à temps pour son application particulière – ou sait que des mesures spéciales doivent être prises pour empêcher le capteur d’entrer en contact avec le sang dans la conception. Par exemple, le capteur peut être intégré dans un bouchon souple et lisse de silicone ou de gel de fluorosilicone. Il pourra ainsi fonctionner sans entrer en contact avec le sang et fournir une circulation sanguine fluide et non obstruée. Le Test d’activation du complément SC5b-9 est une deuxième méthode indirecte de détermination des dommages cellulaires.

Les coins pointus doivent également être évités dans la mesure du possible, non seulement en raison de la coagulation, mais aussi pour éviter une coupure accidentelle des tissus. Encore une fois, bien que l’appareil médical final doive être conçu en tenant compte de l’hémocompatibilité, il est utile pour les concepteurs d’appareils de savoir qu’un composant n’ajoute pas, en soi, de risque. La cytotoxicité est abordée dans la norme ISO 10993-511. Les produits chimiques ou matériaux cytotoxiques sont ceux qui provoquent la mort cellulaire. La norme fait référence à des essais qui décrivent des méthodes pour s’assurer que les produits chimiques toxiques ne se dissoudront pas hors de l’appareil médical (et, par extension, les composants qui le composent). Dans la méthode d’élution, l’appareil est d’abord trempé dans un milieu de croissance cellulaire.

La surface de l’appareil et les conditions de trempage, y compris la durée, sont entièrement spécifiées. Une fois le temps spécifié atteint, l’appareil est retiré de la solution. Dans une deuxième fiole, les cellules sont cultivées dans le même type de milieu. Après une croissance cellulaire étendue, le milieu dans lequel l’appareil a été imbibé est versé avec les cellules en croissance, et les cellules sont examinées pour rechercher des signes de mort cellulaire. La norme ISO 10993-10 indique divers tests pour déterminer le degré de sensibilisation. Ces tests visent à réduire les risques d’exposition aiguë, répétée ou à long terme de l’appareil au système immunitaire de l’organisme.

Un test de sensibilisation maximale est généralement effectué sur des cobayes, qui ont des réponses immunitaires au contact cutané similaires à celles des humains. L’appareil médical est trempé dans un liquide pour former un extrait. Les animaux sont injectés avec une petite quantité d’extrait, et deux semaines plus tard ont des patchs appliqués sur leur peau ; les patchs contiennent le même extrait. En cas de rougeur ou d’enflure, l’appareil est considéré comme un allergène potentiel. Une étude intracutanée utilise un extrait similaire, mais dans ce cas, de petites doses sont injectées sous la peau après l’injection initiale. C’est ce qu’on appelle l’étude intracutanée. Enfin, la norme ISO 10993-11 cherche à réduire les risques liés aux effets systémiques associés à l’appareil médical.

La norme fait référence à plusieurs tests correspondant à différents moyens d’exposition, c’est-à-dire l’inhalation, l’ingestion, les expositions péritonéales et sous-cutanées, etc. Chacune de ces voies d’exposition a un ensemble différent de méthodes d’essai potentielles. La plupart de ces tests sont effectués à l’aide d’extraits liquides (dans lesquels l’appareil est imbibé dans le fluide dans des conditions spécifiées), mais dans certains cas, l’appareil est implanté. Les implants sont le plus souvent utilisés s’il y a des raisons de croire que l’appareil risque de se dégrader à l’intérieur des environnements difficiles trouvés dans le corps. Les tests pyrogènes constituent un sous-ensemble important de la norme 10993-11. Ceux-ci sont conçus pour détecter la présence de fièvre lors de l’exposition à l’appareil.

Dans ces essais, des extraits sont injectés à des lapins, et leurs températures sont surveillées pendant plusieurs heures par la suite. Une élévation constante de la température indique un risque de pyrogénèse avec la conception et les matériaux de l’appareil. Le fabricant des composants peut minimiser les risques en concevant les composants uniquement avec des matériaux couramment utilisés dans des appareils médicaux invasifs, et en minimisant au maximum les coins tranchants et les zones dans lesquelles le sang ou d’autres fluides peuvent s’accumuler et stagner. Ces précautions réduiront le potentiel de toxicité, d’inflammation, de fièvre et de réaction allergique ainsi que de thrombogenèse et de coagulation. Si chacune des normes ci-dessus est respectée par les composants d’un appareil médical, sa qualité sera garantie. Ces processus peuvent également mettre en évidence des zones de risque. Ces informations permettent alors au fabricant d’implémenter le composant dans la configuration la moins risquée.

Limites de courant de sécurité

La plupart des capteurs de pression disponibles dans le commerce sont alimentés par un courant électrique et délivrent un signal sous forme de changements de tension. On soupçonne que des courants aussi faibles que 50 uA peuvent provoquer une arythmie cardiaque ; pour des raisons éthiques et pratiques, les valeurs exactes restent inconnues. Les dangers liés à l’introduction de courants électriques dans le corps constituent une deuxième catégorie de risque. Encore une fois, des normes acceptées à l’échelle mondiale ont été élaborées pour guider les fabricants de composants et d’appareils.

Le respect de la norme ANSI/AAMI ES1 protège les patients contre une exposition potentiellement préjudiciable aux courants électriques pendant les procédures de diagnostic. Cette norme reconnaît que, pendant le fonctionnement normal, il est possible qu’une certaine quantité de courant s’échappe d’un appareil alimenté, que ce soit par contact avec un liquide ou un tissu. Elle reconnaît également que les appareils peuvent tomber en panne de diverses manières et impose des limites à la quantité de courant à laquelle le patient sera exposé à la suite d’une panne.

Pour prévenir toute blessure chez le patient, la norme limite la quantité de courant à laquelle un patient sera exposé à 10 uA pendant le fonctionnement normal et à 50 uA pour tout mode de défaillance unique. La norme ne s’applique pas aux procédures thérapeutiques où, par exemple, du courant peut être délibérément utilisé pour l’ablation ou la stimulation de tissus.

Afin de simplifier la conception pour les fabricants d’appareils médicaux, les fabricants de composants peuvent s’assurer que leurs produits sont conformes à cette norme. Si le composant lui-même respecte les limites de la norme, le concepteur final de l’appareil n’aura pas besoin de prendre des mesures d’adaptation spéciales pour s’assurer que l’appareil final est également conforme. L’utilisation de capteurs à base de fibres optiques dans lesquels aucun courant n’est introduit est une possibilité. Les capteurs à fibre optique utilisant des interféromètres Fabry-Perot sont entièrement conformes à la norme ISO 60601-1 et ne souffrent pas d’interférences électriques. Cependant, l’absence de méthodes de production à grand volume et les préoccupations concernant le rayon de courbure ont entravé leur adoption généralisée.

Pour les capteurs à alimentation électrique, une stratégie que le concepteur de composants peut utiliser consiste faire fonctionner son appareil à des courants inférieurs à 10 uA, et s’assurer en outre que la défaillance d’un seul composant entraînera un courant à travers l’appareil inférieur à 50 uA. Nous discuterons de cette stratégie dans le cadre des capteurs de pression ci-dessous. En règle générale, les capteurs disponibles dans le commerce fonctionnent entre 1,8 et 5,0 volts et ont des résistances comprises entre 800 et 5 000 ohms. Il en résulte des courants de fonctionnement compris entre 360 uA et 6,25 mA, bien au-delà des exigences de la norme ISO 60601-1.

Une approche différente est nécessaire pour une utilisation in vivo. Une approche récente consiste à utiliser une série de résistances limitant le courant pour maintenir les courants en dessous de 10 uA, couplées à des éléments de circuit pour améliorer le rapport signal/bruit. Un circuit amplificateur connecté à la sortie du capteur réduit effectivement à zéro le courant circulant dans le capteur ; à son tour, ce circuit d’annulation est utilisé pour mesurer réellement la pression. Les résultats expérimentaux montrent que le flux de courant réel reste inférieur à 8 uA en fonctionnement normal. Le circuit a été conçu de telle sorte que la défaillance d’un seul composant, ou le pontage entre deux points quelconques, maintiendra toujours un courant inférieur à 50 uA, ce qui est également conforme à la norme. Malgré le faible courant, le bruit efficace a été déterminé expérimentalement comme étant inférieur à 0,14 uV à un taux d’acquisition de données de 24 Hz, ce qui conduit à un rapport signal/bruit acceptable.

Stérilisation

Selon l’ISO, un appareil stérile est exempt de micro-organismes viables. L’absence totale d’organismes pouvant être difficile à détecter, et encore moins à réaliser, la définition est ensuite modifiée pour suggérer que les chances d’avoir des organismes viables doivent être inférieures à un par million.

À l’heure actuelle, il existe trois voies principales de stérilisation :

- Vapeur (autoclave)

- Gaz toxiques (oxyde d’éthylène, peroxyde d’hydrogène, ozone)

- Rayonnement (faisceau d’électrons, rayons gamma ou rayons X)

La stérilisation à la vapeur est la méthode la plus couramment utilisée pour les matériaux qui peuvent y résister, car elle est non toxique, peu coûteuse et fiable. Les procédures appropriées sont décrites dans la norme ISO 1766521. La vapeur sous pression est à la fois microbicide et sporicide. Cependant, bien qu’idéaux pour les composants chirurgicaux en acier, les appareils complexes utilisant des adhésifs, des plastiques et/ou des joints en caoutchouc sont généralement endommagés ou détruits par le processus d’autoclavage. Les capteurs de pression utilisés in vivo peuvent contenir des agents d’encapsulation à base d’époxy ou de polysiloxane, dont aucun ne peut résister à l’autoclavage avec une grande fiabilité. Nous vous renvoyons à la norme ISO 1766521 pour une description complète des méthodes acceptées.

L’oxyde d’éthylène gazeux, ou ETO, présente l’avantage de ne pas détruire la plupart des matériaux utilisés dans les appareils médicaux, et il est suffisamment pénétrant pour être utilisé afin de stériliser même les appareils déjà emballés. Il présente également des inconvénients : il est explosif et inflammable, et potentiellement dangereux à la fois pour le personnel hospitalier et pour l’environnement. Il nécessite également un temps de cycle compris entre 1 et 6 heures, sous une humidité contrôlée entre 40 et 60 %, et une température comprise entre 37 et 63 °C ; chacun de ces éléments impose des coûts supplémentaires au processus.

La norme ISO ANSI 11135:2014 décrit des protocoles spécifiques pour assurer l’utilisation sûre et efficace de l’oxyde d’éthylène. Tout d’abord, les composants (et tout emballage dans

lequel ils résident) doivent être exposés à une température de 47 °C et à un taux d’humidité relative de 65 % pendant 12 à 72 heures, selon la taille. L’appareil doit être capable de résister à un vide poussé,

car un vide est nécessaire pour introduire du gaz ETO sans risquer qu’il se mélange à l’air et devienne explosif. En outre, le gaz est éliminé en tirant le vide en plusieurs

étapes et en le remblayant avec de l’azote, pour assurer une élimination complète du gaz à des niveaux inférieurs à 65 ppm.

Le rayonnement est une méthode coûteuse, mais efficace pour la stérilisation des appareils médicaux. Le rayonnement gamma, qui utilise des matériaux de base étroitement réglementés par la Commission

de réglementation nucléaire, est le procédé commercial le plus couramment utilisé. Il peut pénétrer plusieurs couches de matériaux et d’emballages et son rendement est

insensible à l’humidité, à la température ou à la pression. Certains plastiques, adhésifs et caoutchoucs sont également fragilisés par l’exposition aux rayonnements ionisants. La norme ISO 11137 comporte plusieurs sections décrivant les méthodes approuvées pour établir et maintenir des méthodes de stérilisation sûres et efficaces pour les appareils médicaux.

Une dosimétrie efficace est essentielle dans ce processus, à la fois pour assurer une stérilisation appropriée et pour prévenir les dommages au personnel d’exploitation. Les fabricants de composants peuvent aider à minimiser les risques pour les fabricants d’appareils en démontrant que leurs composants continuent de fonctionner normalement après une exposition à une ou plusieurs des méthodes de stérilisation approuvées par la FDA. La compréhension des risques de performance induits par l’une de ces méthodes peut orienter les décisions de stérilisation pour l’appareil final et éviter des erreurs coûteuses.

L’oxyde d’éthylène gazeux, ou ETO, présente l’avantage de ne pas détruire la plupart des matériaux utilisés dans les appareils médicaux, et il est suffisamment pénétrant pour être utilisé afin de stériliser même les appareils déjà emballés. Il présente également des inconvénients : il est explosif et inflammable, et potentiellement dangereux à la fois pour le personnel hospitalier et pour l’environnement. Il nécessite également un temps de cycle compris entre 1 et 6 heures, sous une humidité contrôlée entre 40 et 60 %, et une température comprise entre 37 et 63 °C ; chacun de ces éléments impose des coûts supplémentaires au processus. La norme ISO ANSI 11135:2014 décrit des protocoles spécifiques pour assurer l’utilisation sûre et efficace de l’oxyde d’éthylène. Tout d’abord, les composants (et tout emballage dans lequel ils résident) doivent être exposés à une température de 47 °C et à un taux d’humidité relative de 65 % pendant 12 à 72 heures, selon la taille. L’appareil doit être capable de résister à un vide poussé, car un vide est nécessaire pour introduire du gaz ETO sans risquer qu’il se mélange à l’air et devienne explosif. En outre, le gaz est éliminé en tirant le vide en plusieurs étapes et en le remblayant avec de l’azote, pour assurer une élimination complète du gaz à des niveaux inférieurs à 65 ppm. Le rayonnement est une méthode coûteuse, mais efficace pour la stérilisation des appareils médicaux. Le rayonnement gamma, qui utilise des matériaux de base étroitement réglementés par la Commission de réglementation nucléaire, est le procédé commercial le plus couramment utilisé. Il peut pénétrer plusieurs couches de matériaux et d’emballages et son rendement est insensible à l’humidité, à la température ou à la pression. Certains plastiques, adhésifs et caoutchoucs sont également fragilisés par l’exposition aux rayonnements ionisants. La norme ISO 11137 comporte plusieurs sections décrivant les méthodes approuvées pour établir et maintenir des méthodes de stérilisation sûres et efficaces pour les appareils médicaux. Une dosimétrie efficace est essentielle dans ce processus, à la fois pour assurer une stérilisation appropriée et pour prévenir les dommages au personnel d’exploitation. Les fabricants de composants peuvent aider à minimiser les risques pour les fabricants d’appareils en démontrant que leurs composants continuent de fonctionner normalement après une exposition à une ou plusieurs des méthodes de stérilisation approuvées par la FDA. La compréhension des risques de performance induits par l’une de ces méthodes peut orienter les décisions de stérilisation pour l’appareil final et éviter des erreurs coûteuses.

Récapitulatif

L’introduction d’équipements électriques dans l’anatomie humaine est intrinsèquement risquée. Le corps est sensible aux matières étrangères et les appareils incorrectement stérilisés peuvent transporter une infection profondément dans les organes vitaux. Des courants électriques incontrôlés peuvent perturber la fonction cardiovasculaire normale. Il n’est donc pas surprenant qu’un grand nombre de réglementations aient vu le jour autour de l’utilisation d’appareils médicaux invasifs. Pour l’ingénieur en appareils médicaux, le processus de conception doit non seulement aboutir à des appareils efficaces et rentables, mais également démontrer un engagement à réduire les risques. Les fabricants de composants peuvent contribuer à cet effort en fournissant des composants dont le risque a été réduit dans la plus grande mesure possible. Ensemble, les fabricants de composants et d’appareils peuvent améliorer les normes de soins de santé grâce à une conception minutieuse des produits.