Points de vue de TE

Créer une connectivité pour des batteries de véhicules électriques plus performantes

Auteur : Qiong Sun, vice-présidente mondiale, Mobilité électrique automobile

Les progrès en matière de performance des batteries ont permis aux véhicules électriques (VE) de devenir le segment de l’industrie automobile qui a connu la croissance la plus rapide au cours des dernières années, en prenant des parts de marché aux véhicules à moteur à combustion interne (ICE). Grâce à l’amélioration de l’autonomie et des performances des véhicules électriques d’aujourd’hui, les ventes ont doublé en 2021 et devraient poursuivre leur croissance rapide.

L’industrie des véhicules électriques s’est adaptée pour répondre aux attentes des consommateurs, qui souhaitent pouvoir parcourir de plus longues distances avec une seule charge. Cependant, cela pose un défi en matière d’ingénierie : une batterie plus grande et plus puissante permet d’augmenter l’autonomie du véhicule, mais son poids peut avoir un impact négatif sur ses performances. Ainsi, les fabricants de batteries travaillent sans relâche à la conception de nouvelles formules chimiques

et configurations compactes offrant une densité énergétique suffisante pour optimiser les performances des véhicules électriques. Par exemple, l’un des principaux moyens de rendre une batterie plus compacte consiste à rendre la connectivité de la batterie plus efficace en termes de puissance et à minimiser les pertes de chaleur.

TE Connectivity œuvre dans le secteur des véhicules électriques depuis plus de 20 ans, et a collaboré avec la plupart des constructeurs automobiles et fournisseurs de premier plan. Notre expérience nous a appris à quel point il est essentiel de se concentrer sur l’ingénierie sophistiquée requise pour connecter les composants de la batterie et relier cette source d’alimentation au moteur, afin que l’énergie soit transmise efficacement. La qualité et la robustesse de ces connexions électriques peuvent être déterminantes pour le succès ou l’échec d’un projet.

Connecter les composants à l’intérieur de la batterie

Les nouvelles technologies de batterie sont motivées par la nécessité d’augmenter la densité énergétique, les performances de charge, la sécurité, la durée de vie prévue de la batterie et l’optimisation des coûts. De plus, la durabilité, le recyclage et l’utilisation durable des ressources deviennent des facteurs clés.

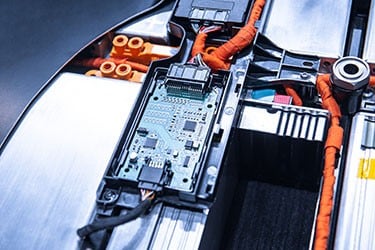

Les batteries des véhicules électriques sont généralement composées de cellules, qui constituent l’élément fondamental du système de stockage de l’énergie. Ces cellules sont alors (souvent, mais pas toujours) assemblées en modules. L’énergie circule de cellule en cellule, puis de module en module. Les connexions entre modules et cellules de la batterie constituent la couche physique pour le transfert de l’énergie de la batterie, l’équilibrage des cellules, la gestion et la protection de la batterie. Pour garantir le bon déroulement de ces opérations, chaque module et cellule des batteries doivent être dotés de connexions électriques fiables. Cela nécessite des systèmes de contacts hautement intégrés, qui doivent non seulement être capables de supporter une fonctionnalité complète tout au long de la durée de vie du véhicule, mais aussi être suffisamment robustes pour éviter que les vibrations et les contraintes de température n’affectent les propriétés mécaniques et électriques des contacts. De plus, ces contacts doivent pouvoir être touchés sans présenter de risques de blessures dues aux hautes tensions et hautes puissances, et ils doivent garantir la sécurité pendant le processus de fabrication et la maintenance future.

Outre l’alimentation haute tension, les signaux de données basse tension, comme le courant et la température provenant de capteurs, doivent être traités et surveillés pendant toute leur durée de vie pour protéger le véhicule via le système de gestion de la batterie (BMS). Les composants électroniques du système BMS requièrent des systèmes de connexion très compacts, mais flexibles. Étant donné que le rapport entre les cellules de batterie et les contrôleurs de cellules varie en fonction des exigences de conception des batteries, telles que la capacité et la consommation énergétique du véhicule, les systèmes de connexion doivent présenter la flexibilité nécessaire pour permettre plusieurs permutations de configuration de connecteurs. Les connecteurs doivent également prendre en charge différents types de câbles, y compris les câbles FFC et FPC (câbles plats flexibles et circuits imprimés flexibles) qui peuvent être acheminés autour de batteries compactes

à la géométrie complexe.

Les couches d’alimentation physique et de réseau de données, qui comprennent les câbles et les connecteurs, joueront un rôle central dans les véhicules connectés de prochaine génération. Ces véhicules, que les consommateurs voudront à tout prix posséder, seront plus sûrs et plus respectueux de l’environnement. Cela signifie que les systèmes d’entraînement à haute tension ainsi que les réseaux de connectivité à basse tension doivent fonctionner avec une fiabilité optimale et une sûreté maximale dans des architectures centralisées (« intelligentes ») toujours plus intégrées.

Gérer la chaleur

Les véhicules électriques actuels sont conçus pour gérer des pics de charge pendant une plus longue durée. Une température accrue est l’effet secondaire d’un transfert d’énergie plus important – et lorsque les composants électroniques chauffent, ils subissent un processus d’usure qui peut altérer leurs propriétés électriques au fil du temps.

La gestion thermique est essentielle lors de la phase de développement des connecteurs à haute tension. Par exemple, les ingénieurs de TE ont conçu des systèmes d’interconnexion de batteries à faible dissipation thermique afin d’optimiser le transfert électrique interne à la batterie à des taux de courant très élevés. TE peut effectuer des simulations thermiques poussées au niveau du système qui fournissent des données précieuses pour aider les constructeurs automobiles et leurs fournisseurs à améliorer la conception des véhicules électriques. Ces simulations donnent un aperçu réel des limites de température d’un composant avant même que celui-ci ne soit fabriqué, ce qui accélère considérablement le processus de développement.

La vaste gamme de solutions de connectivité pour les batteries de TE

Connecter la batterie au groupe motopropulseur

Depuis plus d’un siècle, les progrès réalisés dans le domaine des voitures à moteur à combustion interne ont permis une amélioration de leurs performances et de leur rendement. Par exemple, l’acheminement de l’essence du réservoir au moteur est un processus bien rodé. En ce qui concerne les véhicules électriques, cependant, il est essentiel que le transfert de l’électricité entre l’infrastructure de charge et la batterie, puis entre la batterie et le moteur électrique soit optimal afin d’améliorer l’autonomie et les performances.

La plupart des plateformes électriques traditionnelles des véhicules électriques sont des systèmes de 400 volts, mais nous constatons une prévalence accrue des systèmes de 800 volts, et même des systèmes de 1 000 volts commencent à apparaître. C’est là que les bornes et connecteurs haute tension entrent en jeu. Ces derniers doivent être dotés de connexions multipoints configurables qui peuvent être ajustées selon le courant requis pour maximiser le transfert d’énergie tout en minimisant la résistance et la chaleur. De plus, les technologies avancées de placage des bornes métalliques offrent une plus grande durabilité dans le temps que les revêtements standard.

Relever ensemble les futurs défis des véhicules électriques

Bien que les véhicules électriques soient en train de s’imposer dans le paysage des produits de consommation courante, leurs architectures continuent à se développer à un rythme effréné. Nous assistons à une révolution, et les constructeurs automobiles du monde entier ont adapté leur modèle commercial et investissent des milliards de dollars pour la recherche et l’innovation autour de ces véhicules. Il peut être très difficile pour un ingénieur ou un designer de rester informé des nouvelles tendances et normes qui varient selon les régions et les constructeurs.

Le défi à relever consiste à trouver un équilibre entre la simplification des architectures des véhicules électriques et l’espace nécessaire pour les câbles et les connecteurs de grande taille requis pour des tensions et des courants plus élevés, tout en réduisant leur volume et leur poids. En outre, les constructeurs automobiles et les fabricants de batteries peuvent bénéficier d’une collaboration avec des partenaires pour mettre sur le marché la prochaine génération de véhicules électriques.

Les ingénieurs et les scientifiques de TE continueront d’améliorer nos systèmes de connexion électrique pour satisfaire aux exigences des technologies de batteries avancées. Ainsi, les équipementiers n’auront plus à se préoccuper des problèmes liés à la connectivité et pourront se concentrer sur d’autres aspects du design et de la fabrication des véhicules. Nous espérons que l’élan créé par ce type de partenariats permettra aux équipementiers de développer encore plus de modèles de véhicules électriques afin de répondre à la demande mondiale croissante de mobilité électrique qui contribuera à un avenir plus durable.

À propos de l’auteur

Qiong Sun

Qiong Sun est la vice-présidente mondiale en charge de la mobilité électrique automobile chez TE, où elle supervise le portefeuille de produits, la stratégie technologique et les solutions d’avenir pour la mobilité électrique automobile. Avant de rejoindre TE, Qiong Sun était vice-présidente de l’unité opérationnelle mondiale d’électrification chez Lear Corporation, responsable du développement de produits et des lancements de programmes, ainsi que des stratégies techniques et de croissance de l’entreprise. Elle possède près de 30 ans d’expérience dans le transport et une expérience diversifiée en consulting, avec une spécialisation dans l’électrification des véhicules, le stockage d’énergie et la sécurité active.

Points de vue sur l’innovation technologique

Executive Insights : Plus d’articles sur l’innovation technologique

e

e

e

e

e

e

e

e

e

e

e

e