Tendance

Sept considérations pour les capteurs numériques par rapport aux capteurs analogiques

Comparaison des technologies et considérations relatives aux applications

Dans le passé, la détection de la température était principalement effectuée par l’évaluation des composants de capteurs analogiques tels que les RTD, les CTN ou les thermocouples. De nouveaux cas d’utilisation, tels que l’IdO (Internet des objets) prennent en charge la mise en œuvre de capteurs de température numériques dans plusieurs industries telles que les contrôles industriels, les appareils électroniques grand public ou les instruments et systèmes médicaux. Ces exigences combinent la facilité d’utilisation avec des performances difficiles et des coûts raisonnables sans avoir besoin de circuits supplémentaires pour polariser les composants de détection ou déterminer la température mesurée. De plus, aucun étalonnage ou linéarisation supplémentaire du signal détecté n’est nécessaire pour obtenir des résultats reproductibles et fiables.

Comparaison des critères avec les capteurs analogiques

PRÉCISION

| ANALOGIQUE | NUMÉRIQUE |

|---|---|

| La précision totale du système doit être prise en compte car le circuit de mesure ajoute une certaine erreur au bilan d’erreur total. Par conséquent, la précision déclarée de l’élément de détection n’est généralement que de 50 % du budget d’erreur total. | La précision du capteur représente exactement la précision du système puisqu’aucune perte supplémentaire due à la conversion du signal n’est applicable. |

PLAGE DE TEMPÉRATURES

| ANALOGIQUE | NUMÉRIQUE |

|---|---|

| Plage de températures ultra-basses à ultra-élevées pour les capteurs analogiques | La plage de température utilisable des capteurs numériques est généralement limitée à - 40 °C à + 125/+ 150 °C. |

CONSOMMATION D'ÉNERGIE

| ANALOGIQUE | NUMÉRIQUE |

|---|---|

| Les circuits tels que les sources de courant sont utilisés pour polariser le composant du capteur analogique, ce qui entraîne une consommation d’énergie importante. Des erreurs de mesure supplémentaires introduites par l’auto-échauffement doivent également être prises en compte. | L’énergie n’est principalement consommée que lorsque des mesures sont prises. Pendant les états hors tension, la consommation d’énergie est minimale et l’auto-échauffement est négligeable. |

FIABILITÉ DES DONNÉES

| ANALOGIQUE | NUMÉRIQUE |

|---|---|

| Le contact avec l’objet à mesurer et la résistance du plomb peuvent avoir un impact sur la précision et la fiabilité de la mesure en raison de la dégradation. En outre, un bruit supplémentaire ou une dérive de la conversion analogique-numérique sont des possibilités de lectures erronées. | Les données reçues sont valides ou nulles. De plus, des sommes de contrôle (algorithmes de détection d’erreurs) peuvent être utilisées pour valider le contenu de la mémoire ainsi que les données transmises elles-mêmes. |

EFFORT D’INTÉGRATION

| ANALOGIQUE | NUMÉRIQUE |

|---|---|

| Circuits externes nécessaires pour piloter et évaluer le composant de détection. Micrologiciel à développer pour déterminer la température par rapport aux signaux analogiques mesurés. | Aucun composant externe supplémentaire n’est nécessaire, à l’exception d’un microcontrôleur avec des interfaces numériques simples comme I2C ou SPI. |

TAILLE

| ANALOGIQUE | NUMÉRIQUE |

|---|---|

| Les plus petites tailles jusqu’à < 1 mm avec deux configurations de fil disponibles. | Réduction continue de la matrice en silicium et donc des boîtiers. Dimensions du boîtier jusqu’à 1,5 mm x 1,5 mm. |

COÛTS

| ANALOGIQUE | NUMÉRIQUE |

|---|---|

| Les coûts totaux du capteur analogique comprennent l’élément de détection lui-même accompagné d’un circuit de polarisation, d’un convertisseur A/N de qualité, etc. | Les capteurs de température numériques sont proposés à des prix compétitifs et leur coût a diminué au cours des dernières années. |

Considérations relatives à la mesure et à l’application

GÉNÉRALITÉS

Pour obtenir les résultats de mesure de température les plus précis, voici nos recommandations :

- Utiliser une tension d’alimentation stable et sans bruit

- Placer un condensateur céramique près des broches d’alimentation (voir fiche technique)

- Garder les lignes d’approvisionnement aussi courtes que possible

- Isoler le capteur de toute source de chaleur qui n’est pas destinée à être mesurée, y compris les composants électroniques dans l’assemblage.

- Éviter les flux d’air si la température du circuit imprimé doit être mesurée

Auto-échauffement

L’auto-échauffement est généré par le courant consommé pendant la mesure de la température. Les capteurs de température numériques, comme TSYS03, limitent cet effet par un faible fonctionnement et un très faible courant de veille. Néanmoins, il est recommandé de limiter le taux de mise à jour des mesures pour éviter l’auto-échauffement et améliorer la durée de vie des systèmes alimentés par batterie.

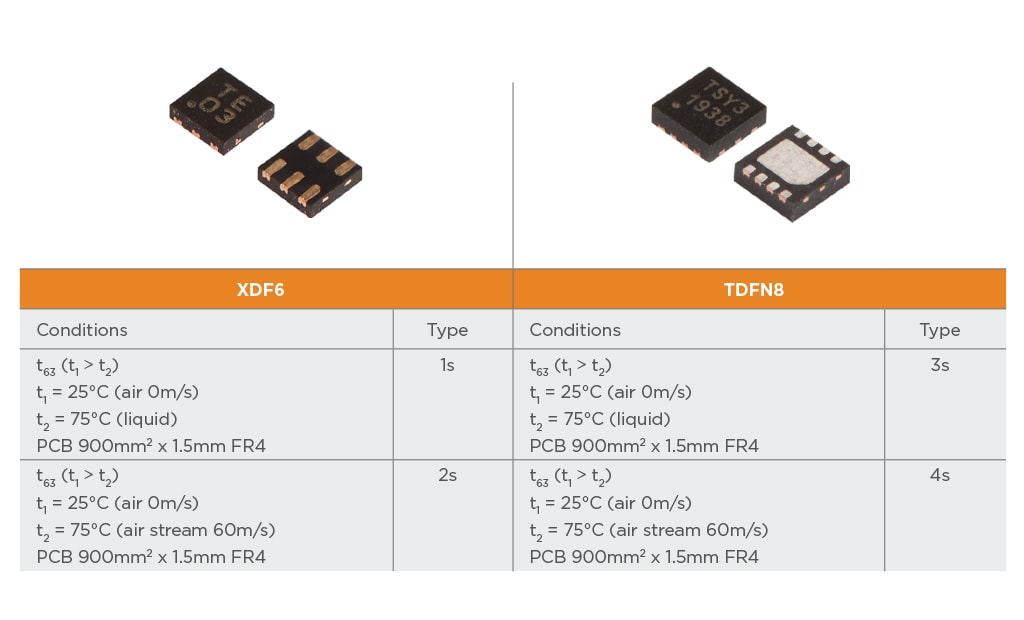

Constante de temps

La réponse indicielle résultante est déterminée par la masse thermique ainsi que par la conductivité thermique du matériau du capteur ainsi que par le milieu auquel le capteur est exposé. La réduction continue de la taille de la matrice en silicium et, par conséquent, de la taille des boîtiers entraîne des réponses indicielles plus faibles. Les deux capteurs avaient été testés exposés à un flux d’air ou à un liquide non conducteur faisant passer la température de + 25 °C à + 75 °C.

Conclusion

Les capteurs de température numériques sont une solution polyvalente pour mesurer la température de manière précise, fiable et rentable, répondant aux exigences de plusieurs applications et marchés. TE Connectivity (TE) est aujourd’hui l’une des plus grandes sociétés de connectivité et de capteurs au monde, avec des capteurs TE Connectivity innovants qui aident les clients à transformer des concepts en créations intelligentes et connectées. Découvrez-en plus sur la gamme de capteurs de température numériques TE ici.