Livre blanc

Optimisation de la conception des capteurs de force compacts pour de meilleures performances

Obtenez davantage d’informations sur la nécessité de performances supérieures et de conceptions compactes en matière de détection de force.

L’automatisation fait désormais partie intégrante de nos fonctions quotidiennes. Cette tendance entraîne non seulement des exigences plus élevées pour le traitement du contenu des capteurs, mais nécessite également des performances accrues, des dimensions plus compactes et une conception maximisée pour la production en série.

Détection de force

L’élément de force est l’un des paramètres d’intérêt les plus fondamentaux dans le contrôle et la surveillance des processus. Un capteur de force, également appelé cellule de charge, convertit la force en un signal électrique en mV, en format de sortie amplifiée ou numérique.

Les applications de capteurs de force sont très répandues. Ils sont utilisés dans diverses applications, notamment :

- Dans une pompe à perfusion, deux capteurs de force détectent la force générée par la pression du fluide médicamenteux et mettent en corrélation le signal différentiel avec le débit du médicament.

- Dans une pompe à insuline, un capteur de force détecte toute occlusion en détectant la force générée par la pression du fluide médicamenteux et met en corrélation le signal différentiel avec le débit du médicament.

- De nombreux capteurs de force sont utilisés dans les robots industriels et médicaux, pour contrôler avec précision le couple dans les joints et la force sur exercée l’outil.

- Les capteurs de force sont également utilisés dans les lits d’hôpitaux pour peser les patients.

- Les instruments orthopédiques utilisent aussi des capteurs de force dans des appareils tels que les perceuses pour surveiller le couple ou la force.

- Les équipements sportifs, tels que les vélos d’exercice, intègrent des capteurs de force dans les broches pour mesurer la puissance.

- Les appareils électroménagers comme les fours à micro-ondes utilisent des capteurs de force pour les commandes de temporisation dans diverses fonctions de cuisson.

La sensibilité, la stabilité, la répétabilité et la précision sont les caractéristiques les plus fondamentales des capteurs de force. En outre, la capacité à résister à une forte surcharge sans être endommagée dans le cadre d'une utilisation et une manipulation normales, y compris les chutes accidentelles et autres pressions imprévues, est importante. À l’exception des applications de métrologie où seules la précision, la stabilité et la répétabilité des capteurs sont des facteurs prédominants, la majorité des applications sur les marchés OEM et grand public nécessitent d’équilibrer l’exécution des caractéristiques des capteurs de force par rapport aux coûts de production et à la capacité de passer à des seuils de production à grand volume.

Détection de force

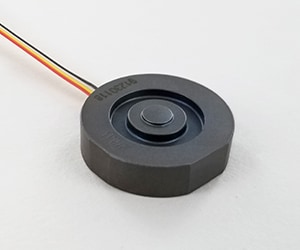

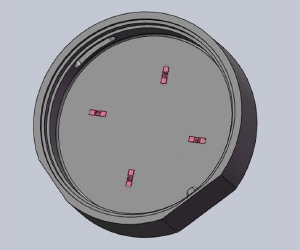

Le capteur de force compressif à bouton FX29 de TE Connectivity (TE), illustré à la figure 1, est un excellent exemple de hautes performances et de rapport qualité-prix exceptionnel sans aucun compromis sur son format compact. L’élément de détection de base est une jauge piézorésistive à semi-conducteur en silicium micro-usiné. Chaque capteur de force possède quatre matrices MEM positionnées stratégiquement comme illustré dans la figure 2. Les jauges sont appariées pour des caractéristiques de fonctionnement thermiques et électriques étroitement adaptées, forment un pont de Wheatstone avec deux branches de jauges en tension et les deux autres branches de jauges en compression, car le substrat auquel les jauges sont attachées se déforme en réponse à une stimulation telle qu’une force ou un couple. Le pont produit une tension de sortie différentielle proportionnelle à la force appliquée dans le cas du FX29.

(DIA. 19,7 MM X H 5,5 MM)

Par rapport aux jauges de contrainte à feuille collée (BFSG), une technologie utilisée par de nombreux fabricants, la jauge à semi-conducteur est 75 fois plus sensible, ce qui permet d’avoir une structure porteuse plus rigide et un niveau de contrainte plus faible, tout en produisant 10 fois plus de résultats.

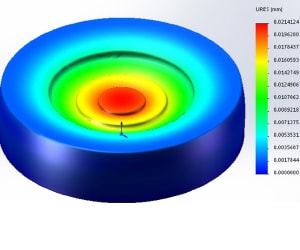

Avec une structure plus rigide, généralement avec une déviation de 0,02 mm maximum, comme le montre la simulation de la figure 3, les capteurs de force FX29 ont peu de chances de subir une défaillance due à la fatigue, résultant de cycles de force répétés. La grande rigidité de la structure renforce également sa robustesse face aux forces de choc et de vibration. La capacité de surcharge du capteur de force correspond généralement à 2,5 fois la plage de force nominale, par rapport à 1,5 fois pour les capteurs BSFG. D’autres éléments de la conception et de la production viennent confirmer que le capteur de force FX29 est conçue pour fonctionner de manière optimale.

Les jauges MEM (figure 4) sont liées au substrat inoxydable par du verre, un matériau inorganique, au cours d’un processus à haute température appelé « technologie Microfused ». Le matériau de liaison organique, typique du BFSG, mais aussi une cause destructrice de dérive du capteur au fil du temps, est entièrement éliminé. De plus, le processus Microfused soulage les contraintes de résidus dans les pièces mécaniques, assurant ainsi une stabilité à long terme.

Le processus de fabrication Microfused a déjà été mis au point pour la production en série de millions de pièces. En effet, la majorité des capteurs des systèmes anti-blocage des roues (ABS) des automobiles sont fabriqués avec cette technologie ; sa robustesse et son rapport qualité-prix sont donc évidents.

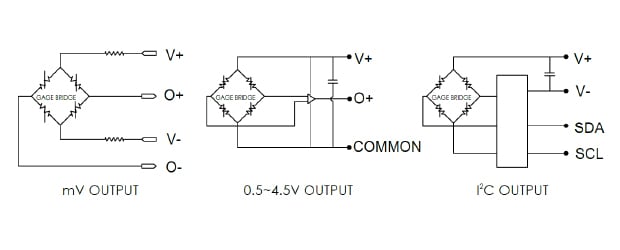

Le corps du capteur de force FX29 est une construction en deux parties réalisée par moulage par injection métallique et emboutissage, conçue pour une production en grande quantité et à faible coût. En outre, la sortie à taille unique (figure 5) est une autre caractéristique du FX29. Les offres standard sont des sorties mV/V, à tension amplifiée et communication I2C digitale dans un boîtier compact, éliminant ainsi tout besoin de modules électroniques externes supplémentaires.

Récapitulatif

En résumé, le capteur de force compacte FX29 place la barre très haut en matière de robustesse et de rapport qualité-prix exceptionnel. Elle s’appuie également sur une technologie de production en série éprouvée, universellement adaptée à une variété d’applications de détection de force.

À propos de l’auteur

Hai Mei est basé dans la région de Boston et est actuellement directeur principal de l’ingénierie d’application chez

TE Connectivity, Solutions de capteurs. Hai a 30 ans d’expérience professionnelle dans le secteur

de l’instrumentation dans diverses fonctions comme la conception de produits et l’ingénierie

d’application, l’approvisionnement stratégique et le développement des fournisseurs. Hai est titulaire de 7 brevets américains et a développé de

nombreux systèmes de pression et produits de détection de force. Hai est titulaire d’une maîtrise en génie mécanique de l’université de Rhode Island

et d’une licence en génie mécanique de l’université JiaoTong de Shanghai.

Microfused est une marque déposée.