Tendance

Cinq technologies de capteurs qui assurent le bon fonctionnement des machines

Devin Brock, Responsable connaissance et formation sur les produits, Capteurs TE, TE Connectivity

Auteur

Contenu publié à l’origine dans le livre électronique 2021 High-Reliability, Harsh-Environment Connectivity

Les capteurs jouent un rôle essentiel dans les applications industrielles depuis des années. Cependant, à mesure que les usines deviennent de plus en plus autonomes et prêtes pour l’IdO, les exigences en matière de capteurs deviennent de plus en plus sophistiquées. Les derniers développements en matière de capteurs sont influencés par les tendances de l’IdO, notamment la miniaturisation, la numérisation, la fusion des capteurs, la réduction de la consommation et l’intégration des technologies de communication sans fil. L'application de ces tendances en matière de capteurs, tout en permettant aux capteurs de résister aux environnements difficiles assez courants dans les usines, s’est avérée difficile mais possible avec les matériaux et les conceptions appropriés. Il est essentiel que les données de capteurs soient précises et fiables car la réduction des temps d’arrêt des machines dans les applications industrielles est un point critique en termes d’expérience client et de rentabilité dans les applications IIoT.

Les systèmes de maintenance conditionnelle sont conçus pour déterminer si l’équipement fonctionne correctement et repérer quand il commence à se dégrader. Généralement, une évaluation est effectuée pour identifier les équipements importants ainsi que les modes de défaillance courants. Ces informations peuvent ensuite être utilisées pour sélectionner des capteurs afin de surveiller des composants spécifiques de l’équipement et de fournir les données nécessaires pour déterminer les modes de dégradation et de défaillance potentiels de la machine. Qu’il s’agisse d’un accéléromètre surveillant les vibrations haute fréquence dans une machine rotative ou d’un capteur de température détectant une condition de surchauffe dans un roulement de moteur, il est essentiel de sélectionner la bonne technologie de capteur pour surveiller et détecter les modes de défaillance potentiels afin de garantir une plus grande disponibilité des équipements critiques de l’usine. Les capteurs de vibrations, de propriétés des fluides, de pression, de température, d’humidité, de vitesse et de position peuvent tous jouer un rôle essentiel dans les applications industrielles. Ces capteurs industriels, associés aux bonnes analyses, peuvent permettre de réduire les temps d’arrêt en prévoyant les pannes de machines, en augmentant la productivité, en réduisant les coûts de maintenance et en améliorant la sécurité des travailleurs.

Les cinq technologies de capteurs suivantes sont essentielles pour réduire les temps d’arrêt des machines critiques dans les environnements d’exploitation industriels difficiles.

Capteurs de vibrations

Pour les machines industrielles, les vibrations anormales sont un indicateur important de la nécessité d’une maintenance. Chaque pièce d’équipement a sa propre signature vibratoire de fonctionnement normal. Les accéléromètres peuvent surveiller à la fois l’amplitude et la fréquence des vibrations de l’équipement. L’augmentation de l’amplitude des vibrations ou des vibrations qui se produisent à des fréquences plus élevées ou différentes indique un changement dans la signature vibratoire de l’équipement. Les informations sur les vibrations peuvent servir à déterminer qu'un entretien de l’équipement est nécessaire et même à identifier le ou les composants spécifiques qui doivent être réparés ou remplacés. Les capteurs de vibrations peuvent servir à mesurer de légers changements de vibrations pour les applications de maintenance préventive, ce qui permet de garantir le bon fonctionnement des opérations de manière efficace. Les capteurs peuvent être incorporés dans les commandes et l’équipement à l’aide d’accéléromètres à montage sur carte ou montés à l’extérieur à l’aide d’accéléromètres plug-and-play ou sans fil robustes et étanches. Les accéléromètres industriels doivent être conçus et fabriqués pour résister aux rigueurs des applications industrielles générales avec une sensibilité, une résolution et une bande passante élevées afin de surveiller avec précision les différents niveaux de vibrations dans les applications de machines critiques.

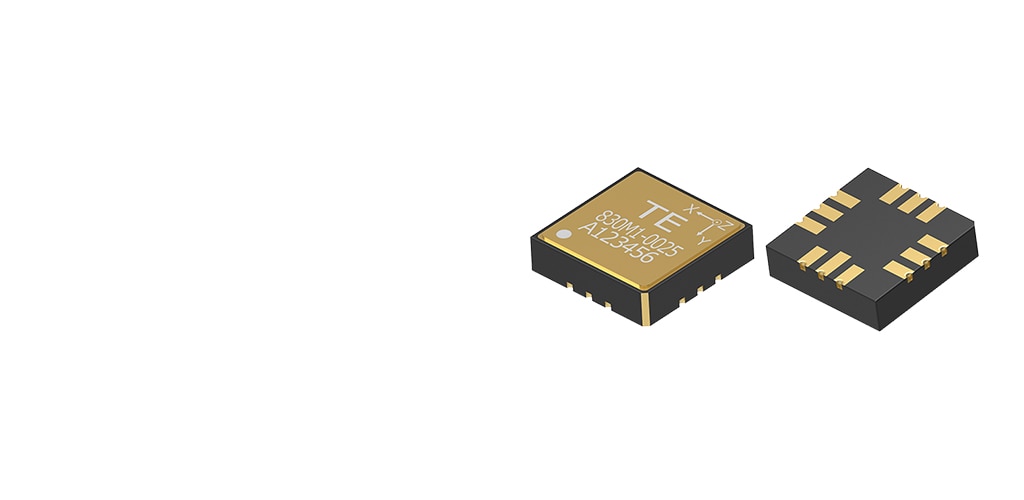

Accéléromètre 830m1 intégré triaxial

Les usines étant de plus en plus automatisées, les capteurs sont utilisés pour capturer des données de performance critiques en vue d’améliorer le rendement des machines d’usine. L’accéléromètre 830M1 intégré triaxial de TE Connectivity offre une détection d’accélération avancée pour surveiller l’état des machines dans les applications où une large bande passante, une petite taille, une faible consommation et de solides performances sont essentielles.

Capteurs de pression

Les capteurs de pression sont utilisés pour mesurer la pression des liquides ou des gaz dans des applications allant du contrôle des processus industriels et des systèmes CVCR aux pompes et compresseurs industriels et, en tant que tels, doivent souvent être conçus pour résister de manière fiable à l’exposition à des milieux hostiles tels que l’eau contaminée et les fluides légèrement corrosifs. Les capteurs de pression jouent également un rôle essentiel dans les applications industrielles telles que le contrôle et la surveillance des processus, les pompes et les compresseurs, ainsi qu’une large gamme de systèmes pneumatiques et hydrauliques. Les capteurs basse pression peuvent servir à surveiller le débit d’air dans les systèmes CVCR, ainsi qu'à déterminer le moment où les filtres doivent être remplacés. Les usines étant de plus en plus intelligentes et connectées, les entreprises doivent déployer des solutions plus intelligentes et sophistiquées. Certains capteurs de pression sont maintenant dotés d'une connectivité Bluetooth intégrée, ce qui permet une surveillance sans fil tout en maintenant des performances élevées dans les environnements industriels difficiles.

Idéal pour une utilisation dans les usines intelligentes, le transducteur de pression sans fil M5600 de la gamme Microfused de TE Connectivity est enfermé dans un boîtier en acier inoxydable et polycarbonate et est conçu pour résister aux environnements industriels difficiles.

Capteurs de température et d’humidité

La température est le paramètre environnemental le plus largement détecté et joue un rôle clé dans la maintenance conditionnelle et d’autres applications industrielles. Une variété de technologies sont mises en œuvre pour surveiller la température de toutes les parties, des enroulements de stator aux roulements et bien plus encore. La température peut être essentielle pour détecter l’usure, la surcharge et d’autres conditions pouvant entraîner une défaillance précoce de l’équipement et les temps d’arrêt associés. La détection de l’humidité, associée à la détection de la température, peut être essentielle au contrôle et à l’efficacité d’une gamme de processus industriels. y compris ceux impliquant les peintures, les solvants et les encres utilisés pour l'impression. Le bien-être et la productivité des employés sont également des aspects importants dans la plupart des installations industrielles. Il a été démontré que la surveillance et le contrôle de l’humidité et de la température dans une plage spécifiée permettent d'optimiser la productivité des employés et de protéger leur santé. Les capteurs de température sans contact, tels que les thermopiles infrarouges, sont également utilisés dans les systèmes de prise de la température corporelle afin de surveiller le bien-être des employés, ainsi que dans les équipements rotatifs et d’autres applications où le contact physique avec les machines n’est pas possible.

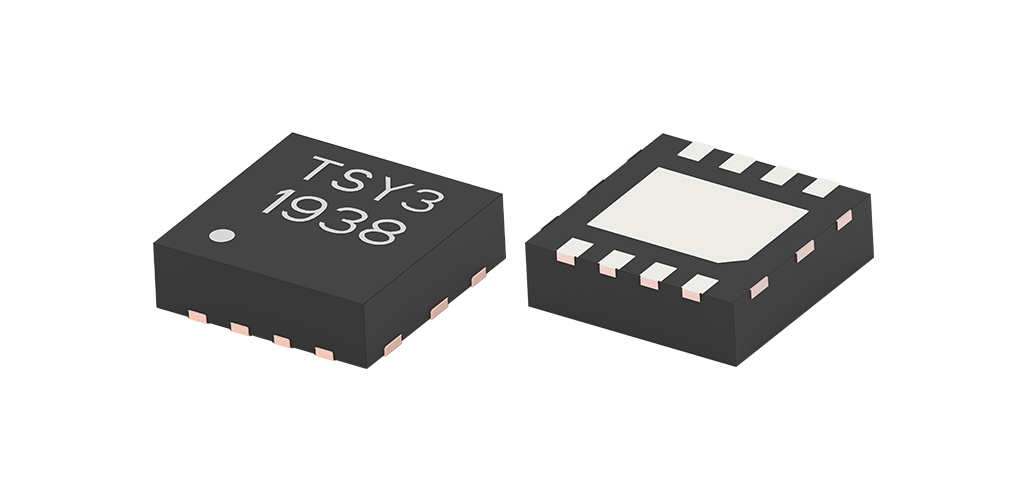

Capteur de température numérique TSYS03

Conçu pour une détection précise de la température dans les applications soumises à des contraintes d’espace strictes, le capteur de température numérique TSYS03 de TE Connectivity est doté d’un boîtier XDFN6 miniature de pointe équipé d’une sortie numérique et d’adresses I²C configurables.

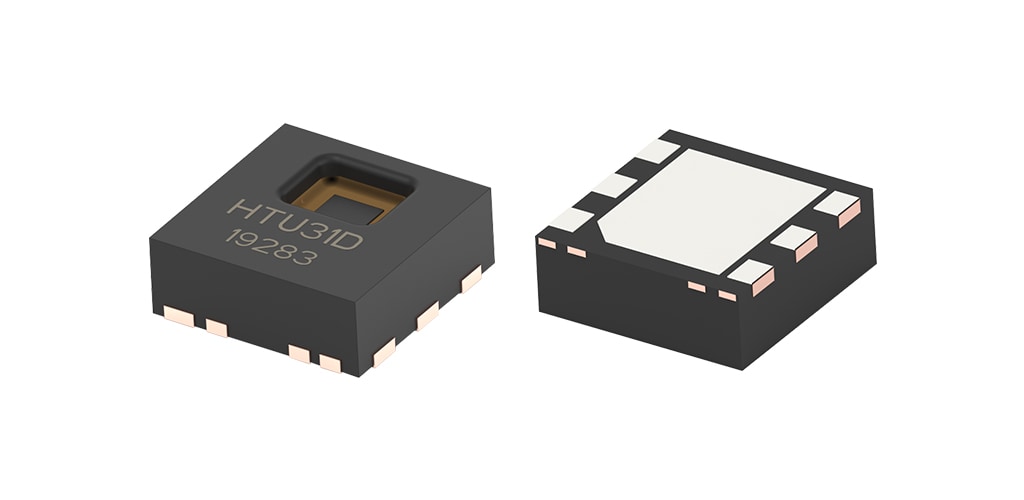

Capteur de température et d’humidité HTU31D

Conçu pour fournir rapidement des mesures d’humidité précises, le capteur HTU31D de TE Connectivity offre des performances durables même lorsqu’il est exposé à des températures et à une humidité extrêmes.

Capteurs de position

Les capteurs de position sont utilisés pour fournir un retour d’information précis nécessaire à la surveillance et au contrôle efficaces d'une large gamme de machines industrielles, y compris les équipements de forage, les machines CNC, la robotique industrielle et les équipements d’automatisation. Cependant, les dangers communs aux environnements industriels, notamment les températures extrêmes, l’humidité, la saleté, les débris et les chocs et vibrations constants, posent de sérieux défis à de nombreux capteurs. Les capteurs de position magnéto-strictifs anisotropes (AMR) sont une technologie éprouvée pour fournir une détection de position précise et fiable dans les environnements industriels difficiles. Les capteurs AMR sont également relativement insensibles aux changements de température et à l’intensité du champ magnétique. D’autres technologies, telles que les transformateurs différentiels linéaires variables (LVDT), les potentiomètres de précision et les capteurs d’extension de câble (par exemple, les potentiomètres à fil) sont utilisées dans diverses applications industrielles de détection de position.

Capteurs de propriétés des fluides

Les environnements industriels nécessitent des solutions efficaces à plusieurs paramètres pour surveiller les lubrifiants et les huiles utilisés dans les équipements et les systèmes. Les capteurs de propriétés des fluides sont conçus pour surveiller en permanence les propriétés de l’huile et du lubrifiant, garantir qu’ils fonctionnent efficacement et indiquer quand ils doivent être remplacés, car la lubrification est essentielle à la fois pour un fonctionnement efficace de la machine et pour optimiser la longévité de l’équipement. Les environnements industriels, dans lesquels ces capteurs sont utilisés, sont souvent assez difficiles, avec des niveaux élevés de saleté et de vibrations et des variations de température importantes. Ainsi, afin de fournir des données précises et fiables, ces capteurs doivent être logés dans un boîtier robuste et optimisés pour résister à des années d’exposition à des conditions difficiles tout en offrant des performances durables sur le long terme.

Découvrez d’autres solutions pour les véhicules tout-terrain