PCB リレーの適切な取り扱いに関するアドバイス

プリント基板リレーの誤った取り扱いや実装は、リレーの動作特性に影響を与え、リレーの早期故障につながる可能性があります。また、推奨される導体幅の使用とプリント基板クリーニング手順の遵守は、高い信頼性で長期間稼働させるうえで重要な役割を果たします。

図1. TEが提供するプリント基板 (PCB) リレー

プリント基板設計とリレーの取り付け:

- リレーを取り扱う際、アーマチュア、接点、端子を持たないようにします。これにより、リレーの汚れや接点アームの調整のずれを防ぐことができます。

- リレーは、半導体やその他の信号デバイスから離して配置します。これにより、電磁干渉の影響が軽減されます。また、信号トレースはリレー トレースから離します。

- ソリッド ステート素子によって制御されるリレーには、コイル抑制が必要となる場合があります。詳細については、アプリケーション ノート 13C3264「コイル抑制はリレーの寿命を縮める」を参照してください。

- リレーはコネクタの可能な限り近くに配置します。これにより、プリント基板の温度上昇が最小限に抑えられます。

- プリント基板レイアウトでは、最終用途で求められる UL/CSA スペーシング要件を遵守します。

- 推奨されるプリント基板レイアウトと穴径については、データシートを参照してください。

導体厚さ:

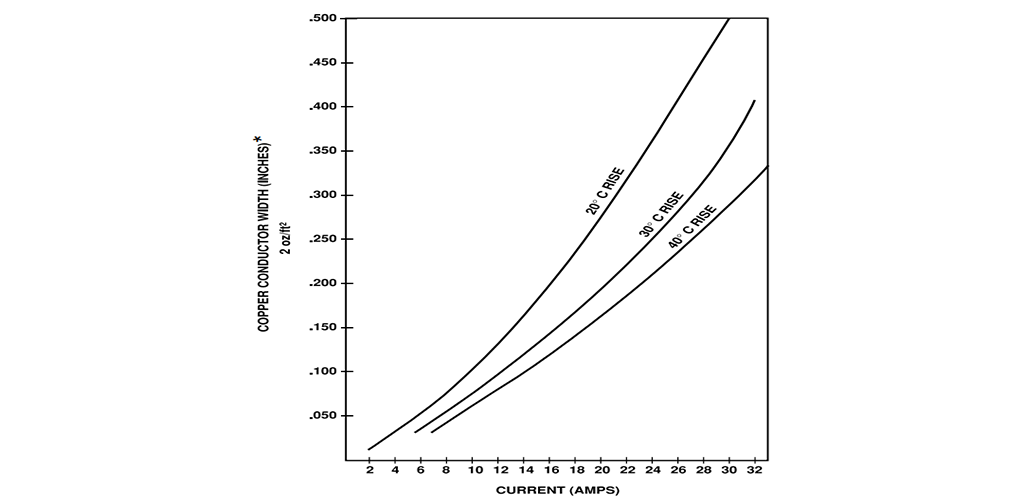

プリント配線は、少なくともグラフ 1 に示す幅を持たせる必要があります。電流が通る線が細すぎると過度の熱が発生し、温度定格を超えます。

グラフ 1. 導体幅と負荷電流の関数で表したプリント基板の周囲温度を超える温度上昇 (°C)

* 1 oz/ft2 (1.35 ミル) の銅の幅については、幅 = 2 X (2 oz/ft2 の幅) にします。めっきスルーホール付きの両面プリント基板を使用する場合は、必要な 1 oz/ft2 または 2 oz/ft2 の銅の幅の半分を基板の片面に配置できます。

ウェーブはんだ付け:

- 非腐食性フラックスが推奨されます。

- フラックス ベンダーの推奨に従ってプリント基板を予熱します。これにより、はんだ付け性だけでなく、リレーの安定性も向上します。

- はんだフラックスがリレー部品に侵入しないようにします。

- ウェーブはんだ付けの暴露時間は最小限にとどめます。はんだがプリント基板の上を流れないようにします。

- クリーニングの前にプリント基板を空冷します。これにより、リレーの温度が安定します。

クリーニング:

オープン リレーおよびダスト カバー付きリレー

- 蒸留洗浄スプレーのみを使用してフラックスを除去します。2 分を超えないようにしてください。オープン リレーまたはダスト カバー付きリレーを浸漬洗浄しないでください。

- 水性溶剤を避けます。コイル巻線の間に水が残留してワイヤが腐食する可能性があります。

- 表 1 に示す溶剤 (またはこれらと同等のもの) のみを洗浄剤として使用します。多くの洗浄溶剤がコイル テープの粘着力を弱めます。コイル テープのないリレーは、リスト中の溶剤のうち、水性でないものを使用してクリーニングできます。

- プリント基板のクリーニングに使用する溶剤自体を絶えず蒸留してください。そうしないと、スプレーによってフラックス、油、または溶存酸がリレー全体に行き渡る場合があります。これは接点の問題や腐食につながります。

プラスチック製の密閉型リレー

- スプレー洗浄または浸漬洗浄を使用してフラックスを除去できます。洗浄時間は 2 分以内にしてください。

- クリーニング プロセス中に熱衝撃を与えないようにします。過度の熱衝撃または機械的衝撃を与えると、密閉の完全性が損なわれる場合があります。

- 表 1 に示す溶剤 (またはこれらと同等のもの) のみを洗浄剤として使用します。

- 水性洗浄の後、清浄水ですすいで洗浄剤をすべて除去します。

- テープまたはタブ エンクロージャ上のリレーの寿命を最大限に延ばすため、基板クリーニングが済んでからリレーの使用を開始するまでの間にリレーに通気口を開けます。

表 1: 溶剤の比較

PCB リレーの適切な取り扱いに関するアドバイス

プリント基板リレーの誤った取り扱いや実装は、リレーの動作特性に影響を与え、リレーの早期故障につながる可能性があります。また、推奨される導体幅の使用とプリント基板クリーニング手順の遵守は、高い信頼性で長期間稼働させるうえで重要な役割を果たします。

図1. TEが提供するプリント基板 (PCB) リレー

プリント基板設計とリレーの取り付け:

- リレーを取り扱う際、アーマチュア、接点、端子を持たないようにします。これにより、リレーの汚れや接点アームの調整のずれを防ぐことができます。

- リレーは、半導体やその他の信号デバイスから離して配置します。これにより、電磁干渉の影響が軽減されます。また、信号トレースはリレー トレースから離します。

- ソリッド ステート素子によって制御されるリレーには、コイル抑制が必要となる場合があります。詳細については、アプリケーション ノート 13C3264「コイル抑制はリレーの寿命を縮める」を参照してください。

- リレーはコネクタの可能な限り近くに配置します。これにより、プリント基板の温度上昇が最小限に抑えられます。

- プリント基板レイアウトでは、最終用途で求められる UL/CSA スペーシング要件を遵守します。

- 推奨されるプリント基板レイアウトと穴径については、データシートを参照してください。

導体厚さ:

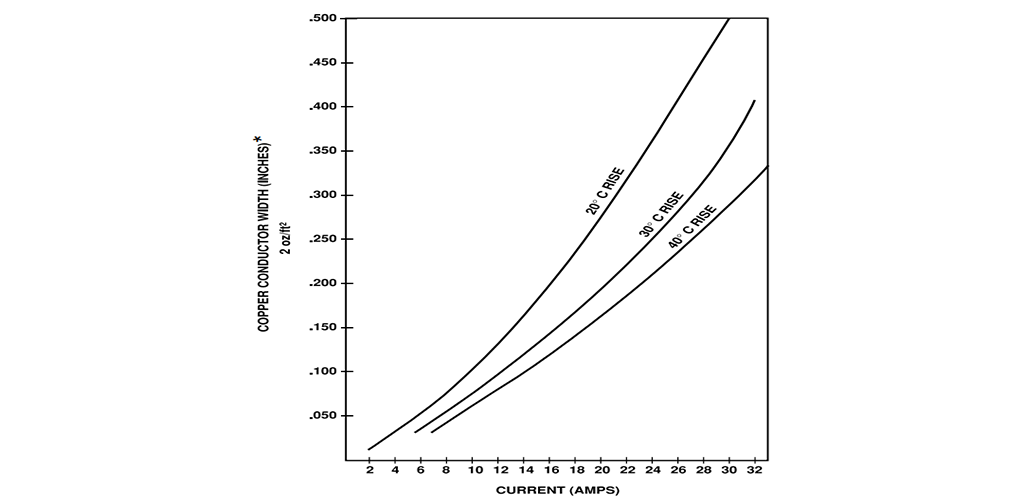

プリント配線は、少なくともグラフ 1 に示す幅を持たせる必要があります。電流が通る線が細すぎると過度の熱が発生し、温度定格を超えます。

グラフ 1. 導体幅と負荷電流の関数で表したプリント基板の周囲温度を超える温度上昇 (°C)

* 1 oz/ft2 (1.35 ミル) の銅の幅については、幅 = 2 X (2 oz/ft2 の幅) にします。めっきスルーホール付きの両面プリント基板を使用する場合は、必要な 1 oz/ft2 または 2 oz/ft2 の銅の幅の半分を基板の片面に配置できます。

ウェーブはんだ付け:

- 非腐食性フラックスが推奨されます。

- フラックス ベンダーの推奨に従ってプリント基板を予熱します。これにより、はんだ付け性だけでなく、リレーの安定性も向上します。

- はんだフラックスがリレー部品に侵入しないようにします。

- ウェーブはんだ付けの暴露時間は最小限にとどめます。はんだがプリント基板の上を流れないようにします。

- クリーニングの前にプリント基板を空冷します。これにより、リレーの温度が安定します。

クリーニング:

オープン リレーおよびダスト カバー付きリレー

- 蒸留洗浄スプレーのみを使用してフラックスを除去します。2 分を超えないようにしてください。オープン リレーまたはダスト カバー付きリレーを浸漬洗浄しないでください。

- 水性溶剤を避けます。コイル巻線の間に水が残留してワイヤが腐食する可能性があります。

- 表 1 に示す溶剤 (またはこれらと同等のもの) のみを洗浄剤として使用します。多くの洗浄溶剤がコイル テープの粘着力を弱めます。コイル テープのないリレーは、リスト中の溶剤のうち、水性でないものを使用してクリーニングできます。

- プリント基板のクリーニングに使用する溶剤自体を絶えず蒸留してください。そうしないと、スプレーによってフラックス、油、または溶存酸がリレー全体に行き渡る場合があります。これは接点の問題や腐食につながります。

プラスチック製の密閉型リレー

- スプレー洗浄または浸漬洗浄を使用してフラックスを除去できます。洗浄時間は 2 分以内にしてください。

- クリーニング プロセス中に熱衝撃を与えないようにします。過度の熱衝撃または機械的衝撃を与えると、密閉の完全性が損なわれる場合があります。

- 表 1 に示す溶剤 (またはこれらと同等のもの) のみを洗浄剤として使用します。

- 水性洗浄の後、清浄水ですすいで洗浄剤をすべて除去します。

- テープまたはタブ エンクロージャ上のリレーの寿命を最大限に延ばすため、基板クリーニングが済んでからリレーの使用を開始するまでの間にリレーに通気口を開けます。

表 1: 溶剤の比較