自律移動運搬システムの開発

要約

自律移動ロボットは、柔軟な材料運搬において重要な役割を果たします。SLAM (Simultaneous Localization and Mapping) に基づいて開発された移動ロボットは、マップ作成、経路探索とその最適化、障害物回避に完全に対応しており、工場内の物流を自動化するうえで最も柔軟かつアジャイルな方法です。これにより、材料の自動的な入出庫管理と運搬を行うデジタル トランスフォーメーションが実現します。当社では、移動ロボットを使ったナビゲーション技術の用途について調査を行い、戦略的な視点から水すまし運搬プロセスを自動化するソリューションを開発いたしました。

問題の提示

材料を運搬する従来のアプローチは、水すましを使って材料ストアや倉庫から生産現場まで材料を運搬するというものでした。図 1 は、TE の工場における一般的な水すまし運搬プロセスの様子を示したものです。材料のボックスが積み込まれたトレーラーを作業者が押したり引いたりしています。通常は、材料を生産ラインに直接運搬することはなく、まずバッファ領域に運搬します (図 2 を参照)。.生産ラインはバッファ領域から材料を取得しますが、それ以降の 2 時間程度の生産に対応できる数量の材料がないことが確認されている場合は、材料のリクエストを通知するタグをバッファ領域に置いてきます。材料の管理担当者は材料のリクエストを確認/受領したら、バッファ領域で材料の状況を確認し、その材料の運搬に割り当てられている水すましを使って、材料ストアまたは倉庫から材料が補充されるようにします。従来のアプローチは多くの労力を必要とし、効率が低いことは明らかです。また、管理する材料の種類は多岐にわたることが一般的であるため、材料の探索/特定にもある程度の労力が必要であり、材料運搬の効率にも影響します。さらに、手動の水すましは材料運搬のリクエストにタイムリーに応答できないため、生産ラインは材料の到着を待機することになり、生産ラインの生産性にも影響する可能性があります。

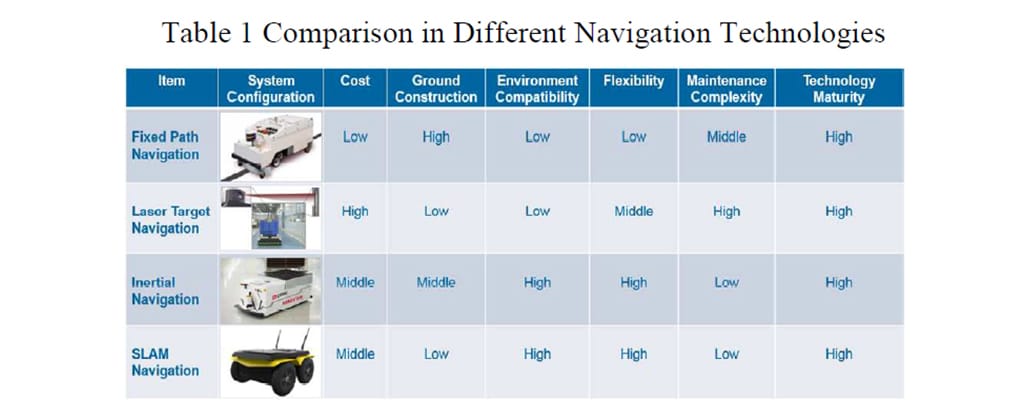

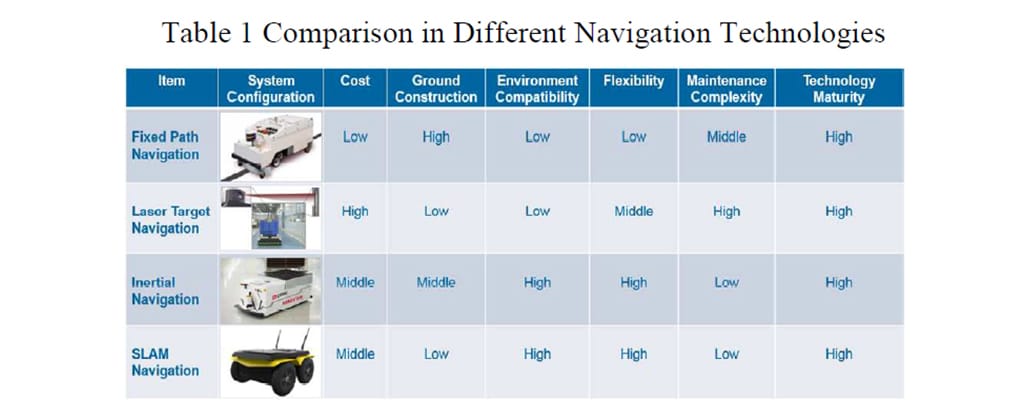

自動化とデジタルト ランスフォーメーションは、材料運搬効率の改善と応答時間の短縮に大きく貢献します。自律移動ロボットは自律的に動き回ることができ、生産ラインおよび MES システムとのデジタル接続によって強化されています。手動の水すましの代替として優れた手法といえます。主要なナビゲーション技術としては一般的に、固定経路ナビゲーション、レーザー目標ナビゲーション、慣性ナビゲーション、SLAM ナビゲーションの 4 種類が挙げられます (表 1 を参照)。.固定経路ナビゲーションでは、床面に磁気テープを貼り付け、移動ロボットがたどって進めるようにガイドします。機動性と柔軟性が最も低い手法です。レーザー目標ナビゲーションは、レーザーの目標を頼りに誘導する手法で、ロボットにレーザー ビームを反射させて正確な位置を特定します。環境への対応性が低く、レーザー目標の位置が変更されたり、障害物によって遮られたりすると、移動ロボットの正確な誘導は非常に困難になります。慣性ナビゲーションでは、床面に磁気ネイルを設置したり QR コードを貼り付けたりする必要があります。周囲のレイアウト変更に対する対応性に優れていますが、磁気ネイルまたは QR コードが配置された領域だけにしか到達できません。SLAM ナビゲーションは、リアルタイムのマップ更新による経路探索や障害物の回避、自律ナビゲーションに完全に対応しており、環境への対応性や自律的な移動に対する柔軟性に最も優れた手法です。人間または他のモバイル デバイスとの頻繁なやり取りが発生する生産領域で柔軟な材料運搬を実現するうえで、最適なナビゲーション技術といえます。表 1 は、各ナビゲーション技術の比較を示したものです。当社では、SLAM ナビゲーションをベースとした TE 用の自律移動運搬システムを開発することにしました。

手法と結果

移動ロボットへの最先端のナビゲーション技術の応用

位置と環境の認識に基づくナビゲーションは、ロボット工学における高レベルな研究課題です。一般的に、グローバル パス プランナは最適な経路の作成に優れていますが、未知の障害物への対応は不得手です。対照的に、ローカルな手法や反応的な手法は、変化の大きな環境や最初は未知の環境でもうまく機能しますが、特に複雑な環境では非効率的です[1]。この研究では、グローバルおよびローカルのパス プランニング アルゴリズムを両方とも対象としており、ハイブリッドなナビゲーション手法を提案しています。

グローバル パス プランニングは、学術分野での研究が進められており、多数の実践的な事例に応用されています。この手法の中でも一般的に使用されているのが、ダイクストラ法[2]、A*[3]、ボロノイ図[4] といったグラフベースのアルゴリズムで、通常は境界で区切られた領域内で使用されます。APF (Artificial Potential Field)[5] の手法では、環境に関する多数の情報を使用するため、リアルタイムのナビゲーションに適しています。

ただし、APF によって作られた軌跡は最適にならないのが一般的です。マルコフ決定過程は確率的な手法であり、最新の状態だけに関連した決定が行われ、過去の状態は無視されます。そのほかにも、目的地に到達する経路を導くために、いくつかのグローバル パス プランニング アルゴリズム [6] が議論されています。

ローカル パス プランニングは、ローカル環境での障害物回避に対処します。モデル予測制御 (MPC) [7] は、パス プランニングに対する堅牢性と収束性から、自律移動ロボットへの応用が進められています。MPC の中心的な考え方は、カスタマイズされたモデルを使って未来を予測することでパス プランニングを実行し、移動ロボット用に選択された軌跡に対応する初期の制御を適用するというものです。DWA (Dynamic Window Approach)[8] は各軌跡を評価して、最も高いスコアのものを選択します。これは単なる独立したアルゴリズムではなく、MPC の構成要素でもあります。ただし DWA では、すべての障害物が移動しないことを前提としているため、比較的高速で障害物を動的に回避する状況には適していません。Velocity Obstacle や Collision Cone などのアルゴリズムでは、障害物が確定した速度と加速度で移動することを前提としています。

ほとんどの TE の工場は、装置と生産ラインのレイアウトが比較的静的で、環境は既知です。また、デバイスのオペレータは予測不能な動きをするため、動的な障害物とみなされます。そのため、グローバル パス プランニングとローカル パス プランニングのどちらも、移動ロボットのナビゲーション目的ではうまく機能しません。ローカル パス プランナとグローバル パス プランナを組み合わせたハイブリッドな手法を開発し、ナビゲーションを実現する必要があります。

自律ナビゲーションの基礎 – マップ作成

目的地に到達する経路を自律的に探索する自律移動ロボットを未知の環境に導入した場合、そのロボットは目的地に到達するまで環境内の隅々を行き来する必要があります。ただし、新しい目的地を追加して設定するたびに隅々まで探索させるのは、計算時間とストレージ スペースにかかるコストが高くつくため、賢明な方法とはいえません。

また、誘導の範囲は環境全体に及びますが、一般的に目的地とは移動ロボットを基準とした相対的な位置です。そのため、マップなどの環境記述子を導入して環境の情報を記録および記述し、ロボットが現在の位置と行き先を認識できるようにすることが重要です。マップにはさまざまな種類があり、

たとえば特徴マップ、トポロジ マップ、グリッド マップなどが挙げられます。このほかにも、外観ベースの手法が存在します。特徴マップは、キー ポイントや線、平面によって環境を記述する手法で、視覚化が活発に行われます。

トポロジ マップは、ノードと環境のつながりを記述します。外観ベースの手法では、ロボットのポーズを直接計算します。グリッド マップでは、環境の表現において、シンプルさと視覚化の両方が考慮されています。そのため、移動ロボットの誘導を目的とした環境記述子としては、グリッド マップが最適な選択肢です。このセクションでは、未知の環境のマップを作成してグリッド マップを取得するアプローチについて説明します。

環境に関する事前の知識がない場合、マップ作成において SLAM (Simultaneous Localization and Mapping) が重要な役割を果たします。SLAM は、未知の環境のマップを作成しながら、同時にロボットのポーズも追跡します。当社の手法では、SLAM に対して RBPF (Rao-Blackwellized Particle Filter) を使用し、マップ作成の堅牢性と品質を確保しています。最も一般的な粒子フィルタリング アルゴリズムの 1 つが、SIR (Sampling Importance Resampling) フィルタです。Rao-Blackwellized SIR フィルタを使用したマップ作成プロセスは、次の手順で構成されています。

- サンプリング: ロボット xt(i) の現在のポーズは、ロボット xt-1(i) の最後のポーズを使用して、提案分布 π(xt|z1:t,u0:t) によって計算されます。

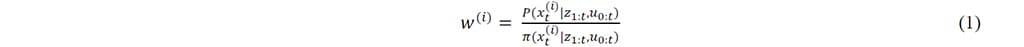

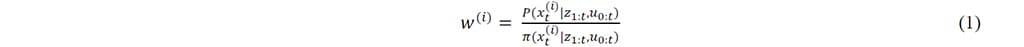

- 重み付け: 各粒子の重みは、式 (1) によって表されます。

- 再サンプリング: 無限粒子を回避し、アルゴリズムの収束性を確保するため、粒子の数は低減する必要があります。また、重みが低い粒子は、再サンプリング プロセスで重みの高い粒子に置き換えます。

- マップ推定: 現在のマップ mt(i) は、過去の観測 z1:t とポーズ x1:t から推定します。

そのため、RBPF (Rao-Blackwellized Particle Filter) の本旨は、マップと軌跡の事後確率を計算することであり、式 (2) によって表されます。

P(x1:t, m|z1:t, u0:t) = P(x1:t, m|x1:t, z1:t)P(x1:t|z1:t,u0:t) (2)

式中の u0:t はオドメトリ測定値のシーケンシャルで、初期のポーズを含みます。z1:t は観測データのシーケンシャルで、 x1:t は候補となる軌跡を表し、m はマップを表します。

マップ作成アルゴリズムを検証するため、シミュレーション環境を構築しました (図 3) を参照。移動ロボットは空きスペースを動き回ります。環境は周囲が壁で囲まれていて、その内側のボックスが各ステーションを表し、それぞれが障害物とみなされます。青い領域 (図 3) は、移動ロボットのスキャン範囲です。このシミュレーション環境全体を動き回るように移動ロボットに命令することで、SLAM 技術に基づくグリッド マップが作成されます (図 4 を参照)。.

既知の環境におけるパス プランニング

その環境のマップが用意されている場合、通常は移動ロボットの初期位置が開始地点として設定され、目的地がマップの終了地点として設定されます。これにより、ロボットに追従するように命令する経路が作成されます。ロボットの動力学と周囲の状況を考慮しながら、開始地点から終了地点までのアクセス可能な経路を探索し、その経路に沿って移動するようにロボットに命令することは、グローバル パス プランナおよびローカル パス プランナと呼ばれます。

グローバル パス プランニングのプロセスでは、主にダイクストラ法および A* アルゴリズムの 2 種類が最短の経路を探索する方法として使われており、それぞれ幅優先探索および深さ優先探索を特徴とします。両者の説明は、表 2 にまとめられています。.

ダイクストラ法および A* アルゴリズムのまとめ

表 2

| ダイクストラ法アルゴリズム | A* アルゴリズム |

|---|---|

(1) 各ノードに初期の距離値を設定する: 開始ノードには 0、その他には無限を割り当てる (2) 開始ノードを現在のノードに設定し、他のノードはすべて未訪問に設定する (3) 現在のノードから最も近いノードで、訪問済みノードまでの距離が最短のノードを探索する (4) 最も近いノードを訪問済みとしてマークし、再度チェックされないようにする (5) 目的地のノードが訪問済みとしてマークされたら、探索を完了するそうでない場合は、(3) のステップを繰り返す |

(1) 初期ノードを現在のノードに設定する。付近のノードの重みを f(n) = g(n) + h(n) として計算する。g(n) は開始ノードからの経路のコストで、ℎ(n) は n から目的地までの推定コストである (2) 重みが最小のノードを現在のノードに設定し、(1) のステップを続行する (3) 目的地が現在のノードとして認識されるまで、(1) および (2) を繰り返す |

どちらの手法を選択した場合でも、アクセス可能な経路が理論的に導かれます。ただし、アクセス可能な経路は必ずしも実行可能な経路ではありません。アクセス可能な経路と実行可能な経路の橋渡しとなるのがローカル パス プランナです。この研究では DWA (Dynamic Window Approach) アルゴリズムを使用しており、次のステップで構成されています。

- ロボットの制御スペース内で離散的にサンプリングする

- 候補となる各サンプルについて、どのような結果になるか前方推定によって予測する

- 距離とグローバル パスとの一致を基準として各候補の軌跡を評価する

- 最もスコアが高い軌跡を選ぶ

- 同じ手順を繰り返す

実行可能な経路の作成については、障害物の回避という点で、ローカル パス プランナに大きな利点があります。移動ロボットがグローバル パスに沿って移動すると、ローカル観測によってローカル マップが構築され、新規/未予測の障害物がローカル マップでマークされます。次にローカル パス プランナが、このような障害物の干渉を回避するローカル パスを作成します。この場合、ロボットは静的な障害物と低速で移動する動的な障害物の両方を回避できます。

自律ナビゲーションのシミュレーション

シミュレーション環境は、図 3 のようにセットアップされており、この環境のマップは SLAM アルゴリズムに基づいてセクション II.B で構築されています。パス プランニング アルゴリズムは、このパートで実装および検証されたダイクストラ法アルゴリズムにより、マップ全体に対してテストされています。最初にロボットの現在のポーズがマップで構成され、現在のポーズが開始地点として設定されます。

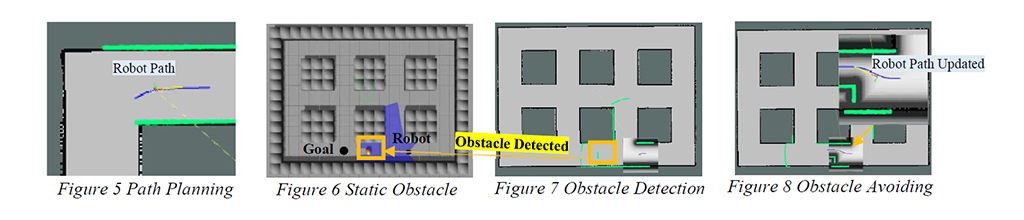

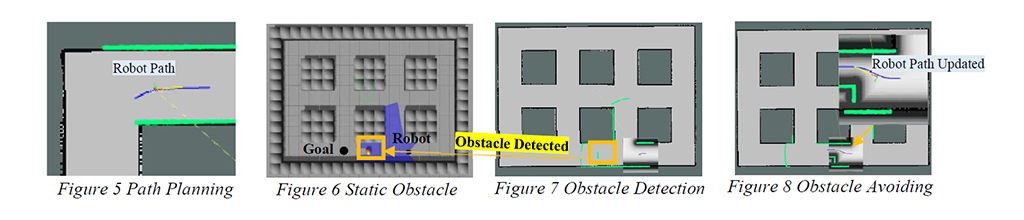

ロボットは目的地の設定後に、グローバル パス プランナによってプランニングされた経路をたどるように命令されます。図 5 に示すように、青い経路がグローバル パスで、黄色の経路がグローバル パスに沿ったローカル パスです。複数回のテストによる検証に基づき、ダイクストラ法によるアプローチではアクセス可能なグローバル パスが生成され、

DWA によって生成されたローカル パスにより、グローバル パスと一致する実行可能な経路を作成できると結論付けられます。

ここでも障害物を回避する能力を評価します。図 6 に示されているように、ロボットの目の前にはマップでマークされていない未予測の障害物が存在します。この障害物はレーザー スキャナのスキャン範囲内にあるため、ロボットによって検出されます (図 7 を参照)。.ロボットが新しい障害物による干渉を回避し、うまく通り過ぎることができるかどうかテストするため、

目的地は検出された障害物の直後に設定されています。これにより、ロボットが目的地に到達するために、未予測の障害物に対してどのように反応するのかをチェックします。ローカル パス プランナを実行すると、図 8 に示すようなローカル マップが作成され、ローカル マップ上の障害物が更新されます。黄色の曲線は、障害物を回避するために作成されたローカル パスを示します。ロボットは

、障害物と干渉しないように真っすぐには移動しませんでした。修正された経路をたどって障害物を回避し、衝突しないようにしています。つまり静的な障害物を回避するロボットの能力が検証されただけでなく、マップ上を比較的低速で移動する動的な障害物をいくつか追加し、ロボットから検出された場合についてもテストが行われています。このテスト結果でも、ロボットはローカル マップを更新し、動的な障害物との衝突を回避するローカル パスを生成する能力があることが示されています。シミュレーションの結果から、ロボットのパス プランニングと障害物回避の能力について、グローバル パス プランナとローカル パス プランナを組み合わせたハイブリッド アプローチが検証されています。

考察および要点

自律移動運搬車両

マップ作成とパス プランニングについて、セクション II で SLAM を使用して開発および検証された主要な技術により、移動ロボットの自律ナビゲーションの能力が強化されています。表 1 で比較されているように、SLAM ベースのナビゲーション技術では、床面に磁気テープや磁気ネイル、QR コードを配置する必要がありません。また、壁面や固定された構造物にレーザー目標を貼り付ける必要もありません。環境のマップを自動的に作成する能力を完全に備えており、マップ上でマークされていない未予測の障害物でも、うまく衝突を避けることができます。SLAM ベースの移動ロボットは、自律移動運搬システムの開発に使用できる最適な代替手段といえます。

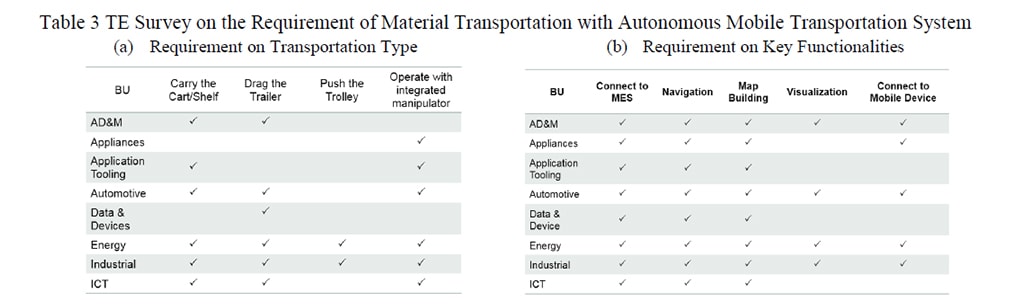

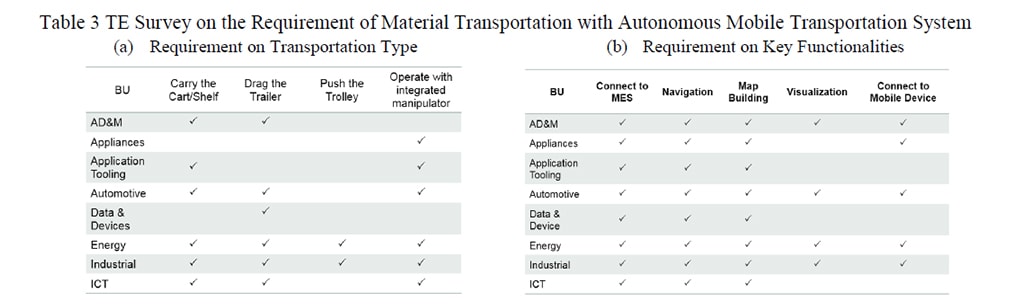

材料の自律移動運搬の要件を詳しく調べるため、TE の各事業部門にわたる調査が実施されました。表 3(a) に示されているように、材料運搬の種類の中で優先順位が高いものとしては、移動ロボットによるカート/シェルフの運搬、トレーラーの牽引、材料を取り扱うマニピュレータの統合が挙げられます。また、表 3(b) に示されているように、自律移動ロボットに実装する優先順位が高い主要な機能としては、MES への接続、自律的なナビゲーション、自動的なマップ作成が挙げられます。実現が期待されるものの中でも、移動ロボットによる水すまし運搬プロセスの自動化は、各事業部門から高い優先順位に評価されています。図 9 に示されているように、水すまし運搬プロセスは

倉庫や材料ストアから生産現場まで材料を運搬するうえで非常に重要なプロセスとなっています。ここで提案されているのは、図 10 に示すような床面や壁面に何らかの物体を配置する必要がない自律移動運搬 (AMT) 車両で、SLAM ナビゲーション技術に基づいたものです。これによりシェルフを移動し、材料の柔軟な運搬を実現します。この自律車両は 300 kg を超える負荷に対応し、工場内を 0.8 ~ 1 m/s の速度で移動できます。手動で移動する水すまし運搬プロセスと比較して非常に効率的かつ効果的な代替手段です。

自律移動運搬システム

自律移動運搬車両を導入した環境では、このような車両を自律移動運搬システム (AMTS) の一部として統合し、TE の工場にとってのターンキー ソリューションを開発することが重要な要素となります。図 9 は、材料運搬のプロセス全体を示したものです。一般的にはオペレータが材料のボックスを開梱し、倉庫で材料を分類してから

ボックスに入れ、材料ストアで保管します。材料ストアからバッファ領域への材料の運搬には、手動の水すましが使用されます。生産ラインは、バッファ領域から材料を取得します。

ほぼすべての TE の工場では、倉庫から生産ラインに運搬するどの過程もいまだに自動化されていないことを考慮すると、

まずは自律移動運搬車両による水すまし運搬プロセスの自動化が提案されます (図 10 を参照)。.AMT 車両は、材料ストアから生産ラインに材料を運搬するエンドツーエンドの自動化ソリューションを提供します。AMT 車両は反応が迅速で、効率的な材料運搬を実現できるため、労働コストが大幅に低減され、手動の水すましで必要とされたバッファ領域も不要になります。

AMT 車両の能力を活用するメリットをさらに拡大するには、ネットワークにデジタル接続します。ここでは、材料をリクエストするプロセスについても、紙上での作業からデジタル プロセスへの変革が提案されています。現在ではオペレータ/技術者/エンジニアがスマート フォンを使っていることが当たり前になっているため、材料のリクエストとコミュニケーションを目的としたモバイル端末用のアプリを開発することも提案されています (図 11 を参照)。.通信のセキュリティを確保するため、アプリと AMT 車両、さらにサーバは TE のローカル ネットワークに接続します。また、アプリにログインしたり、材料のリクエストやコミュニケーション、監視を目的としたシステムにアクセスしたりできるのは承認された従業員だけに限定します。

そのため、図 12 に示すような自律移動運搬システムのアーキテクチャが提案されます。すべての AMT 車両は、AMTS 連携システムによって一元的に管理され、タスクの割り当てやパス プランニング、交通管制が行われます。

アプリも AMTS 連携システムに接続されており、生産ラインがモバイル アプリを通じて材料をリクエストすると、材料ストアのオペレータがリクエストを受け取って材料を事前に準備します。その後、AMTS 連携システムが、材料の運搬に対応するタスクを AMT 車両に

割り当てます。AMT 車両が材料を生産ラインに正しく送り届けたら、オペレータが確認をクリックしてその AMT 車両のリソースを解放し、AMTS 連携システムがプランニングできるようにします。

謝辞

提案や説明を提供してくれた自動車事業部門の Josef Sinder、AMT ハリスバーグの Tim Darr に対して著者一同から謝意を表明します。また、自動車部門の蘇州工場において材料運搬の自動化を導入する要件について紹介してくれた蘇州の自動車部門チームにも謝意を表明します。

参考文献

[1] Wang, Lim Chee、Lim Ser Yong、Marcelo H. Ang、『Hybrid of global path planning and local navigation implemented on a mobile robot in indoor environment』、Intelligent Control、2002. 2002 IEEE International Symposium の会議録、IEEE、2002。

[2] Skiena, S、『Dijkstra’s algorithm』、Implementing Discrete Mathematics: Combinatorics and Graph Theory with Mathematica、Reading、MA: Addison-Wesley (1990): 225-227.

[3] Duchoň、František 他、『Path planning with modified A star algorithm for a mobile robot』、Procedia Engineering 96 (2014): 59-69.

[4] Garrido、Santiago 他、『Path planning for mobile robot navigation using voronoi diagram and fast marching』、Intelligent Robots and Systems、2006 IEEE/RSJ International Conference の会議録、IEEE、2006.

[5] Warren, Charles W、『Global path planning using artificial potential fields』、Robotics and Automation、1989. 1989 IEEE International Conference の会議録、IEEE, 1989.

[6] Hoy, Michael、Alexey S. Matveev、Andrey V. Savkin、『Algorithms for collision-free navigation of mobile robots in complex cluttered environments: a survey』、Robotica 33.03 (2015): 463-497.

[7] Morari、Manfred 他、『Model predictive control』、Preprint (2002).

[8] Fox, Dieter、Wolfram Burgard、Sebastian Thrun、『The dynamic window approach to collision avoidance』、IEEE Robotics & Automation Magazine 4.1 (1997): 23-33.

自律移動運搬システムの開発

要約

自律移動ロボットは、柔軟な材料運搬において重要な役割を果たします。SLAM (Simultaneous Localization and Mapping) に基づいて開発された移動ロボットは、マップ作成、経路探索とその最適化、障害物回避に完全に対応しており、工場内の物流を自動化するうえで最も柔軟かつアジャイルな方法です。これにより、材料の自動的な入出庫管理と運搬を行うデジタル トランスフォーメーションが実現します。当社では、移動ロボットを使ったナビゲーション技術の用途について調査を行い、戦略的な視点から水すまし運搬プロセスを自動化するソリューションを開発いたしました。

問題の提示

材料を運搬する従来のアプローチは、水すましを使って材料ストアや倉庫から生産現場まで材料を運搬するというものでした。図 1 は、TE の工場における一般的な水すまし運搬プロセスの様子を示したものです。材料のボックスが積み込まれたトレーラーを作業者が押したり引いたりしています。通常は、材料を生産ラインに直接運搬することはなく、まずバッファ領域に運搬します (図 2 を参照)。.生産ラインはバッファ領域から材料を取得しますが、それ以降の 2 時間程度の生産に対応できる数量の材料がないことが確認されている場合は、材料のリクエストを通知するタグをバッファ領域に置いてきます。材料の管理担当者は材料のリクエストを確認/受領したら、バッファ領域で材料の状況を確認し、その材料の運搬に割り当てられている水すましを使って、材料ストアまたは倉庫から材料が補充されるようにします。従来のアプローチは多くの労力を必要とし、効率が低いことは明らかです。また、管理する材料の種類は多岐にわたることが一般的であるため、材料の探索/特定にもある程度の労力が必要であり、材料運搬の効率にも影響します。さらに、手動の水すましは材料運搬のリクエストにタイムリーに応答できないため、生産ラインは材料の到着を待機することになり、生産ラインの生産性にも影響する可能性があります。

自動化とデジタルト ランスフォーメーションは、材料運搬効率の改善と応答時間の短縮に大きく貢献します。自律移動ロボットは自律的に動き回ることができ、生産ラインおよび MES システムとのデジタル接続によって強化されています。手動の水すましの代替として優れた手法といえます。主要なナビゲーション技術としては一般的に、固定経路ナビゲーション、レーザー目標ナビゲーション、慣性ナビゲーション、SLAM ナビゲーションの 4 種類が挙げられます (表 1 を参照)。.固定経路ナビゲーションでは、床面に磁気テープを貼り付け、移動ロボットがたどって進めるようにガイドします。機動性と柔軟性が最も低い手法です。レーザー目標ナビゲーションは、レーザーの目標を頼りに誘導する手法で、ロボットにレーザー ビームを反射させて正確な位置を特定します。環境への対応性が低く、レーザー目標の位置が変更されたり、障害物によって遮られたりすると、移動ロボットの正確な誘導は非常に困難になります。慣性ナビゲーションでは、床面に磁気ネイルを設置したり QR コードを貼り付けたりする必要があります。周囲のレイアウト変更に対する対応性に優れていますが、磁気ネイルまたは QR コードが配置された領域だけにしか到達できません。SLAM ナビゲーションは、リアルタイムのマップ更新による経路探索や障害物の回避、自律ナビゲーションに完全に対応しており、環境への対応性や自律的な移動に対する柔軟性に最も優れた手法です。人間または他のモバイル デバイスとの頻繁なやり取りが発生する生産領域で柔軟な材料運搬を実現するうえで、最適なナビゲーション技術といえます。表 1 は、各ナビゲーション技術の比較を示したものです。当社では、SLAM ナビゲーションをベースとした TE 用の自律移動運搬システムを開発することにしました。

手法と結果

移動ロボットへの最先端のナビゲーション技術の応用

位置と環境の認識に基づくナビゲーションは、ロボット工学における高レベルな研究課題です。一般的に、グローバル パス プランナは最適な経路の作成に優れていますが、未知の障害物への対応は不得手です。対照的に、ローカルな手法や反応的な手法は、変化の大きな環境や最初は未知の環境でもうまく機能しますが、特に複雑な環境では非効率的です[1]。この研究では、グローバルおよびローカルのパス プランニング アルゴリズムを両方とも対象としており、ハイブリッドなナビゲーション手法を提案しています。

グローバル パス プランニングは、学術分野での研究が進められており、多数の実践的な事例に応用されています。この手法の中でも一般的に使用されているのが、ダイクストラ法[2]、A*[3]、ボロノイ図[4] といったグラフベースのアルゴリズムで、通常は境界で区切られた領域内で使用されます。APF (Artificial Potential Field)[5] の手法では、環境に関する多数の情報を使用するため、リアルタイムのナビゲーションに適しています。

ただし、APF によって作られた軌跡は最適にならないのが一般的です。マルコフ決定過程は確率的な手法であり、最新の状態だけに関連した決定が行われ、過去の状態は無視されます。そのほかにも、目的地に到達する経路を導くために、いくつかのグローバル パス プランニング アルゴリズム [6] が議論されています。

ローカル パス プランニングは、ローカル環境での障害物回避に対処します。モデル予測制御 (MPC) [7] は、パス プランニングに対する堅牢性と収束性から、自律移動ロボットへの応用が進められています。MPC の中心的な考え方は、カスタマイズされたモデルを使って未来を予測することでパス プランニングを実行し、移動ロボット用に選択された軌跡に対応する初期の制御を適用するというものです。DWA (Dynamic Window Approach)[8] は各軌跡を評価して、最も高いスコアのものを選択します。これは単なる独立したアルゴリズムではなく、MPC の構成要素でもあります。ただし DWA では、すべての障害物が移動しないことを前提としているため、比較的高速で障害物を動的に回避する状況には適していません。Velocity Obstacle や Collision Cone などのアルゴリズムでは、障害物が確定した速度と加速度で移動することを前提としています。

ほとんどの TE の工場は、装置と生産ラインのレイアウトが比較的静的で、環境は既知です。また、デバイスのオペレータは予測不能な動きをするため、動的な障害物とみなされます。そのため、グローバル パス プランニングとローカル パス プランニングのどちらも、移動ロボットのナビゲーション目的ではうまく機能しません。ローカル パス プランナとグローバル パス プランナを組み合わせたハイブリッドな手法を開発し、ナビゲーションを実現する必要があります。

自律ナビゲーションの基礎 – マップ作成

目的地に到達する経路を自律的に探索する自律移動ロボットを未知の環境に導入した場合、そのロボットは目的地に到達するまで環境内の隅々を行き来する必要があります。ただし、新しい目的地を追加して設定するたびに隅々まで探索させるのは、計算時間とストレージ スペースにかかるコストが高くつくため、賢明な方法とはいえません。

また、誘導の範囲は環境全体に及びますが、一般的に目的地とは移動ロボットを基準とした相対的な位置です。そのため、マップなどの環境記述子を導入して環境の情報を記録および記述し、ロボットが現在の位置と行き先を認識できるようにすることが重要です。マップにはさまざまな種類があり、

たとえば特徴マップ、トポロジ マップ、グリッド マップなどが挙げられます。このほかにも、外観ベースの手法が存在します。特徴マップは、キー ポイントや線、平面によって環境を記述する手法で、視覚化が活発に行われます。

トポロジ マップは、ノードと環境のつながりを記述します。外観ベースの手法では、ロボットのポーズを直接計算します。グリッド マップでは、環境の表現において、シンプルさと視覚化の両方が考慮されています。そのため、移動ロボットの誘導を目的とした環境記述子としては、グリッド マップが最適な選択肢です。このセクションでは、未知の環境のマップを作成してグリッド マップを取得するアプローチについて説明します。

環境に関する事前の知識がない場合、マップ作成において SLAM (Simultaneous Localization and Mapping) が重要な役割を果たします。SLAM は、未知の環境のマップを作成しながら、同時にロボットのポーズも追跡します。当社の手法では、SLAM に対して RBPF (Rao-Blackwellized Particle Filter) を使用し、マップ作成の堅牢性と品質を確保しています。最も一般的な粒子フィルタリング アルゴリズムの 1 つが、SIR (Sampling Importance Resampling) フィルタです。Rao-Blackwellized SIR フィルタを使用したマップ作成プロセスは、次の手順で構成されています。

- サンプリング: ロボット xt(i) の現在のポーズは、ロボット xt-1(i) の最後のポーズを使用して、提案分布 π(xt|z1:t,u0:t) によって計算されます。

- 重み付け: 各粒子の重みは、式 (1) によって表されます。

- 再サンプリング: 無限粒子を回避し、アルゴリズムの収束性を確保するため、粒子の数は低減する必要があります。また、重みが低い粒子は、再サンプリング プロセスで重みの高い粒子に置き換えます。

- マップ推定: 現在のマップ mt(i) は、過去の観測 z1:t とポーズ x1:t から推定します。

そのため、RBPF (Rao-Blackwellized Particle Filter) の本旨は、マップと軌跡の事後確率を計算することであり、式 (2) によって表されます。

P(x1:t, m|z1:t, u0:t) = P(x1:t, m|x1:t, z1:t)P(x1:t|z1:t,u0:t) (2)

式中の u0:t はオドメトリ測定値のシーケンシャルで、初期のポーズを含みます。z1:t は観測データのシーケンシャルで、 x1:t は候補となる軌跡を表し、m はマップを表します。

マップ作成アルゴリズムを検証するため、シミュレーション環境を構築しました (図 3) を参照。移動ロボットは空きスペースを動き回ります。環境は周囲が壁で囲まれていて、その内側のボックスが各ステーションを表し、それぞれが障害物とみなされます。青い領域 (図 3) は、移動ロボットのスキャン範囲です。このシミュレーション環境全体を動き回るように移動ロボットに命令することで、SLAM 技術に基づくグリッド マップが作成されます (図 4 を参照)。.

既知の環境におけるパス プランニング

その環境のマップが用意されている場合、通常は移動ロボットの初期位置が開始地点として設定され、目的地がマップの終了地点として設定されます。これにより、ロボットに追従するように命令する経路が作成されます。ロボットの動力学と周囲の状況を考慮しながら、開始地点から終了地点までのアクセス可能な経路を探索し、その経路に沿って移動するようにロボットに命令することは、グローバル パス プランナおよびローカル パス プランナと呼ばれます。

グローバル パス プランニングのプロセスでは、主にダイクストラ法および A* アルゴリズムの 2 種類が最短の経路を探索する方法として使われており、それぞれ幅優先探索および深さ優先探索を特徴とします。両者の説明は、表 2 にまとめられています。.

ダイクストラ法および A* アルゴリズムのまとめ

表 2

| ダイクストラ法アルゴリズム | A* アルゴリズム |

|---|---|

(1) 各ノードに初期の距離値を設定する: 開始ノードには 0、その他には無限を割り当てる (2) 開始ノードを現在のノードに設定し、他のノードはすべて未訪問に設定する (3) 現在のノードから最も近いノードで、訪問済みノードまでの距離が最短のノードを探索する (4) 最も近いノードを訪問済みとしてマークし、再度チェックされないようにする (5) 目的地のノードが訪問済みとしてマークされたら、探索を完了するそうでない場合は、(3) のステップを繰り返す |

(1) 初期ノードを現在のノードに設定する。付近のノードの重みを f(n) = g(n) + h(n) として計算する。g(n) は開始ノードからの経路のコストで、ℎ(n) は n から目的地までの推定コストである (2) 重みが最小のノードを現在のノードに設定し、(1) のステップを続行する (3) 目的地が現在のノードとして認識されるまで、(1) および (2) を繰り返す |

どちらの手法を選択した場合でも、アクセス可能な経路が理論的に導かれます。ただし、アクセス可能な経路は必ずしも実行可能な経路ではありません。アクセス可能な経路と実行可能な経路の橋渡しとなるのがローカル パス プランナです。この研究では DWA (Dynamic Window Approach) アルゴリズムを使用しており、次のステップで構成されています。

- ロボットの制御スペース内で離散的にサンプリングする

- 候補となる各サンプルについて、どのような結果になるか前方推定によって予測する

- 距離とグローバル パスとの一致を基準として各候補の軌跡を評価する

- 最もスコアが高い軌跡を選ぶ

- 同じ手順を繰り返す

実行可能な経路の作成については、障害物の回避という点で、ローカル パス プランナに大きな利点があります。移動ロボットがグローバル パスに沿って移動すると、ローカル観測によってローカル マップが構築され、新規/未予測の障害物がローカル マップでマークされます。次にローカル パス プランナが、このような障害物の干渉を回避するローカル パスを作成します。この場合、ロボットは静的な障害物と低速で移動する動的な障害物の両方を回避できます。

自律ナビゲーションのシミュレーション

シミュレーション環境は、図 3 のようにセットアップされており、この環境のマップは SLAM アルゴリズムに基づいてセクション II.B で構築されています。パス プランニング アルゴリズムは、このパートで実装および検証されたダイクストラ法アルゴリズムにより、マップ全体に対してテストされています。最初にロボットの現在のポーズがマップで構成され、現在のポーズが開始地点として設定されます。

ロボットは目的地の設定後に、グローバル パス プランナによってプランニングされた経路をたどるように命令されます。図 5 に示すように、青い経路がグローバル パスで、黄色の経路がグローバル パスに沿ったローカル パスです。複数回のテストによる検証に基づき、ダイクストラ法によるアプローチではアクセス可能なグローバル パスが生成され、

DWA によって生成されたローカル パスにより、グローバル パスと一致する実行可能な経路を作成できると結論付けられます。

ここでも障害物を回避する能力を評価します。図 6 に示されているように、ロボットの目の前にはマップでマークされていない未予測の障害物が存在します。この障害物はレーザー スキャナのスキャン範囲内にあるため、ロボットによって検出されます (図 7 を参照)。.ロボットが新しい障害物による干渉を回避し、うまく通り過ぎることができるかどうかテストするため、

目的地は検出された障害物の直後に設定されています。これにより、ロボットが目的地に到達するために、未予測の障害物に対してどのように反応するのかをチェックします。ローカル パス プランナを実行すると、図 8 に示すようなローカル マップが作成され、ローカル マップ上の障害物が更新されます。黄色の曲線は、障害物を回避するために作成されたローカル パスを示します。ロボットは

、障害物と干渉しないように真っすぐには移動しませんでした。修正された経路をたどって障害物を回避し、衝突しないようにしています。つまり静的な障害物を回避するロボットの能力が検証されただけでなく、マップ上を比較的低速で移動する動的な障害物をいくつか追加し、ロボットから検出された場合についてもテストが行われています。このテスト結果でも、ロボットはローカル マップを更新し、動的な障害物との衝突を回避するローカル パスを生成する能力があることが示されています。シミュレーションの結果から、ロボットのパス プランニングと障害物回避の能力について、グローバル パス プランナとローカル パス プランナを組み合わせたハイブリッド アプローチが検証されています。

考察および要点

自律移動運搬車両

マップ作成とパス プランニングについて、セクション II で SLAM を使用して開発および検証された主要な技術により、移動ロボットの自律ナビゲーションの能力が強化されています。表 1 で比較されているように、SLAM ベースのナビゲーション技術では、床面に磁気テープや磁気ネイル、QR コードを配置する必要がありません。また、壁面や固定された構造物にレーザー目標を貼り付ける必要もありません。環境のマップを自動的に作成する能力を完全に備えており、マップ上でマークされていない未予測の障害物でも、うまく衝突を避けることができます。SLAM ベースの移動ロボットは、自律移動運搬システムの開発に使用できる最適な代替手段といえます。

材料の自律移動運搬の要件を詳しく調べるため、TE の各事業部門にわたる調査が実施されました。表 3(a) に示されているように、材料運搬の種類の中で優先順位が高いものとしては、移動ロボットによるカート/シェルフの運搬、トレーラーの牽引、材料を取り扱うマニピュレータの統合が挙げられます。また、表 3(b) に示されているように、自律移動ロボットに実装する優先順位が高い主要な機能としては、MES への接続、自律的なナビゲーション、自動的なマップ作成が挙げられます。実現が期待されるものの中でも、移動ロボットによる水すまし運搬プロセスの自動化は、各事業部門から高い優先順位に評価されています。図 9 に示されているように、水すまし運搬プロセスは

倉庫や材料ストアから生産現場まで材料を運搬するうえで非常に重要なプロセスとなっています。ここで提案されているのは、図 10 に示すような床面や壁面に何らかの物体を配置する必要がない自律移動運搬 (AMT) 車両で、SLAM ナビゲーション技術に基づいたものです。これによりシェルフを移動し、材料の柔軟な運搬を実現します。この自律車両は 300 kg を超える負荷に対応し、工場内を 0.8 ~ 1 m/s の速度で移動できます。手動で移動する水すまし運搬プロセスと比較して非常に効率的かつ効果的な代替手段です。

自律移動運搬システム

自律移動運搬車両を導入した環境では、このような車両を自律移動運搬システム (AMTS) の一部として統合し、TE の工場にとってのターンキー ソリューションを開発することが重要な要素となります。図 9 は、材料運搬のプロセス全体を示したものです。一般的にはオペレータが材料のボックスを開梱し、倉庫で材料を分類してから

ボックスに入れ、材料ストアで保管します。材料ストアからバッファ領域への材料の運搬には、手動の水すましが使用されます。生産ラインは、バッファ領域から材料を取得します。

ほぼすべての TE の工場では、倉庫から生産ラインに運搬するどの過程もいまだに自動化されていないことを考慮すると、

まずは自律移動運搬車両による水すまし運搬プロセスの自動化が提案されます (図 10 を参照)。.AMT 車両は、材料ストアから生産ラインに材料を運搬するエンドツーエンドの自動化ソリューションを提供します。AMT 車両は反応が迅速で、効率的な材料運搬を実現できるため、労働コストが大幅に低減され、手動の水すましで必要とされたバッファ領域も不要になります。

AMT 車両の能力を活用するメリットをさらに拡大するには、ネットワークにデジタル接続します。ここでは、材料をリクエストするプロセスについても、紙上での作業からデジタル プロセスへの変革が提案されています。現在ではオペレータ/技術者/エンジニアがスマート フォンを使っていることが当たり前になっているため、材料のリクエストとコミュニケーションを目的としたモバイル端末用のアプリを開発することも提案されています (図 11 を参照)。.通信のセキュリティを確保するため、アプリと AMT 車両、さらにサーバは TE のローカル ネットワークに接続します。また、アプリにログインしたり、材料のリクエストやコミュニケーション、監視を目的としたシステムにアクセスしたりできるのは承認された従業員だけに限定します。

そのため、図 12 に示すような自律移動運搬システムのアーキテクチャが提案されます。すべての AMT 車両は、AMTS 連携システムによって一元的に管理され、タスクの割り当てやパス プランニング、交通管制が行われます。

アプリも AMTS 連携システムに接続されており、生産ラインがモバイル アプリを通じて材料をリクエストすると、材料ストアのオペレータがリクエストを受け取って材料を事前に準備します。その後、AMTS 連携システムが、材料の運搬に対応するタスクを AMT 車両に

割り当てます。AMT 車両が材料を生産ラインに正しく送り届けたら、オペレータが確認をクリックしてその AMT 車両のリソースを解放し、AMTS 連携システムがプランニングできるようにします。

謝辞

提案や説明を提供してくれた自動車事業部門の Josef Sinder、AMT ハリスバーグの Tim Darr に対して著者一同から謝意を表明します。また、自動車部門の蘇州工場において材料運搬の自動化を導入する要件について紹介してくれた蘇州の自動車部門チームにも謝意を表明します。

参考文献

[1] Wang, Lim Chee、Lim Ser Yong、Marcelo H. Ang、『Hybrid of global path planning and local navigation implemented on a mobile robot in indoor environment』、Intelligent Control、2002. 2002 IEEE International Symposium の会議録、IEEE、2002。

[2] Skiena, S、『Dijkstra’s algorithm』、Implementing Discrete Mathematics: Combinatorics and Graph Theory with Mathematica、Reading、MA: Addison-Wesley (1990): 225-227.

[3] Duchoň、František 他、『Path planning with modified A star algorithm for a mobile robot』、Procedia Engineering 96 (2014): 59-69.

[4] Garrido、Santiago 他、『Path planning for mobile robot navigation using voronoi diagram and fast marching』、Intelligent Robots and Systems、2006 IEEE/RSJ International Conference の会議録、IEEE、2006.

[5] Warren, Charles W、『Global path planning using artificial potential fields』、Robotics and Automation、1989. 1989 IEEE International Conference の会議録、IEEE, 1989.

[6] Hoy, Michael、Alexey S. Matveev、Andrey V. Savkin、『Algorithms for collision-free navigation of mobile robots in complex cluttered environments: a survey』、Robotica 33.03 (2015): 463-497.

[7] Morari、Manfred 他、『Model predictive control』、Preprint (2002).

[8] Fox, Dieter、Wolfram Burgard、Sebastian Thrun、『The dynamic window approach to collision avoidance』、IEEE Robotics & Automation Magazine 4.1 (1997): 23-33.