設計要件に応えるリレーの材質、定格、スタイルを選択する

さまざまな種類 (金属、合金、サイズ、スタイル) のリレー接点をご用意しています。汎用接点のようなものはありません。リレー ユーザーは、特定の用途のニーズに合うように、接点の材質、定格、スタイルをできるだけ正確に選択する必要があります。そうしないと接点に問題が生じ、早期の故障を招く可能性があります。

たとえば、接点の材質によっては、アークを利用して酸化物や硫化物、汚染物質の蓄積を防ぐ必要があります。このような材質の接点をドライ回路や低レベル回路で使用すると接点の不具合につながり、物理的にメークしているのに、電気的には閉回路にならない可能性があります。接点は見た目がクリーンかどうかだけでは判断できません。実際には、接点の表面には、絶縁性の硫化物、酸化物、または汚染物質の非常に薄い膜が形成されます。回路の導通性を確保するためには、このような膜を破砕する必要がありますが、アークによってこれを実現できます(ドライ回路および低レベル回路では、二股接点を使用する必要があります)。

用途に関する考慮事項

用途によっては、接点が激しいサージ電流にさらされ、寿命が大幅に短くなってしまう場合もあります。たとえば、白熱電球について考えてみましょう。40 ワット、AC 120 V の電球の定格電流は 0.33 アンペアです。ただし、常温のフィラメントの抵抗値は非常に低いため、初期の突入電流は 6 アンペアに達する場合があります。そのため、たとえば 2 アンペアの接点によって 40 ワット電球のスイッチングを行うと、早期の接点不良につながるおそれがあります。

同様の状況は、モータや変圧器の用途のほか、分散された大きな配線容量が存在する用途でも発生します。モータでは、始動時に駆動電流の 600% 以上の電流が発生する可能性があります。そのため、3 アンペアのモータであっても、始動時に 18 アンペア以上の電流が流れ込む場合があります。この場合、少なくとも 20 アンペアの定格を持つ接点を使用する必要があります。また、電力を遮断すると、モータは速度が低下して停止するまでの間、電圧発生器として動作します。モータによっては、回路電圧にフィードバックし、定格ライン電圧を超えてしまう場合があります。また、このような電圧が分離した接点間に存在すると、接点間で破壊的なアークが発生する原因となり、接点の早期不良を招くおそれがあります。そのため、アークを抑制することが推奨されます(アーク抑制の手法については、このアプリケーション ノートの後半で説明します)。

変圧器も思わぬ落とし穴になる場合があるため注意が必要です。変圧器の電力を遮断しても、コアには磁力が残留している場合があります。この場合、電圧の極性が残留磁力と同じ状態で電力を再印加すると、再印加された電力の最初の半周期の時点で、コアが飽和状態になる可能性があります。その結果、インダクタンスが最小になり、コアが飽和状態を脱する数サイクルまでの間は突入電流が 1,000% に達する場合があります。さらに悪いケースは、ゼロ電圧またはその付近で電力の再印加が発生するケースで、電圧の上昇によって残留磁力が保持され、コアおよびエア ギャップが飽和状態になる場合があります。この場合、突入電流は 4,000% 以上になる可能性があります。また、モータの負荷と同様に、変圧器の電力を遮断した場合も逆電圧が発生し、分離している接点間でアークが点弧する原因となる場合があります。

分散された配線容量が存在する状況も、リレーとその接点にとっては特に問題となります。このような状況は、スイッチングを行う負荷から遠く離れた位置にリレーが配置されている場合に発生します。接点が閉じた瞬間に、分散された配線容量は、負荷電流が流れる前に充電されます。この配線容量は、接点に対する初期の短絡となり、負荷電流を超える電力が流れ込む可能性があります。分散された配線容量が大きくなる可能性のある回路のスイッチングを行うリレーを選択する際は、瞬間的な突入電流を測定し、それに応じた接点を選択する必要があります。

接点の材質

純銀

純銀は、あらゆる金属の中で最も高い電気特性と熱特性を持ちます。利用できる材質の中では、最良の汎用材質です。ただし、硫化による影響を受けます。都市部の室内における 1 日あたりの硫化速度は、1 平方センチメートルあたり約 70 マイクログラムです。このような硫化によって銀の表面に膜が形成され、接触面の抵抗が増加します。

銀および銀合金は硫化するため、それによって生じる膜を破砕できる十分な接触圧を確保する必要があります(アークの制御によって硫化物を消散したり、接点のオーバートラベルによって残留物を除去したりすることもできます)。銀カドミウム接点では、このような圧力を加えても認識できるほどの効果は表れませんが、純銀の接点の場合は、材料の摩耗量が増加します。また純銀の接点では、硫化物の膜によって数十分の 1 ボルト程度のインタフェース電圧が発生する場合があります。この膜により、空気中の埃が付着したり固着したりすることがわかっています。この膜を破砕すると、電気的雑音が発生します。そのため、オーディオ回路などの低レベル スイッチングでは、純銀の接点は使用されません。純銀および銀合金の接点が使用されるのは、12 ボルト、0.4 アンペア以上の回路です。

金フラッシュめっきの銀

初回動作の前に長期にわたりアイドル状態にしておく必要があるリレーで銀接点を使用した場合、接点の硫化による接触面抵抗の発生を避けられません。このような用途では、銀接点ではなく、金フラッシュめっきの銀接点を使用する必要があります。各接点の金フラッシュめっきにより硫化が最小限に抑えられ、接触時は優れた電導性を提供します。金は沸点が低いため、アーク電圧および電流が大きい場合は、わずか数回のスイッチング サイクルでフラッシュめっきが消散します。これにより下地の銀が露出するため、硫化物の膜が形成される場合があります。このような状況を許容できない限り、金フラッシュめっきの接点でアークが発生しないようにしてください。

金張り

ドライ回路および低レベル回路の接点として一般的に使用されているのが金張りです。アークが発生する条件でない限り、金張りはベース金属まで摩耗しない十分な厚さを持っています。

銀ニッケル

用途によっては、純銀の接点を使用すると材料の転移が頻繁に発生します。一般的に、材料は接点の中心に蓄積し、材料が失われた他方の接点には穴、または「くぼみ」が残ります。この現象 (孔食) は、接点の早期不良の原因となります。このような用途では、微細構造を持つ銀接点の使用が望まれます。これに応えるのが 0.15% のニッケルを合金化した材質の接点で、微細構造が実現します。これにより材料の転移が接点の表面全体に均一に分散され、接点の寿命が延びます。

銀カドミウム酸化物

高エネルギのアークが発生する負荷のスイッチング用途では、長年にわたり銀カドミウム酸化物の接点が使われてきました。銀カドミウム酸化物の接点は、導電性の面では純銀の接点に劣るものの、材料の転移およびアークによる材料の損失に対する耐性は非常に優れています。ただし、嵌合した接点間の接触面抵抗が大きくなるほか、接点アセンブリの熱も若干上昇します。銀カドミウム酸化物の最小定格アーク電圧は 10 ボルトであり、純銀の接点と同様に、合金に含まれる銀は酸化および硫化します。そのため、アークの発生によって接点をきれいな状態に保つ必要があります。

銀スズ インジウム酸化物

銀スズ インジウム酸化物接点は、入手性はそれほど高くありませんが、銀カドミウム酸化物接点よりも優れたアーク浸食耐性および溶着耐性を示します。導電性は高くありませんが、銀カドミウム酸化物接点よりも高い硬度を持ちます。嵌合した接点間の接触面抵抗が大きくなるため、電圧降下量と温度上昇量も大きくなります。現時点で、銀スズ インジウム酸化物は銀カドミウム酸化物よりも高価であるため、多くの場合、接点跳動により大きな突入電流が発生する白熱電球の負荷やコンデンサなどの用途に限定されます。低電力および中電力の抵抗負荷および誘導負荷については、現在でも銀カドミウム酸化物が最もよく使用されており、Siemens Electromechanical Components (SEC) からも推奨されています。銀スズ インジウム酸化物を使用すべき用途については、SEC のアプリケーション エンジニアリング部門にお問い合わせください。

銀銅ニッケル

銀銅ニッケル接点は、白熱電球や誘導負荷など、大きな DC 突入電流が発生する用途で使用します。このような接点は、優れた溶着耐性を示します。

金銀ニッケル合金

金銀ニッケル合金接点は、一般的に 1 アンペア未満の負荷のスイッチングに使用され、純銀の接点に比べて、メークおよびブレーク時の電気ノイズが低減されるという特性を持ちます。金拡散された銀の接点も金銀ニッケル合金と同様の特性を提供し、低コストです。

パラジウム

パラジウムの接点は硫化したり酸化したりせず、きわめて低い電気ノイズ レベルを示します。また、電気的な耐用寿命は、純銀接点の約 10 倍です。ただし、導電特性が比較的劣るため、負荷電流は約 5 アンペアまでに制限されます。

良好なワイピング作用を確保するため、パラジウム接点には 0.006 インチから 0.012 インチのオーバートラベルが必要です。そのため、この接点は主に電話型リレー、つまり接点アームがコイル長の方向に並列に配置されていて、オーバートラベルを確保しやすいリレーで使用されています。また、接点閉鎖時の回路の導通性を確保するため、パラジウム接点は二股接点にする必要があります。

タングステン

タングステン接点は高電圧用途で使用され、一般的には高い頻度で繰り返しスイッチングを行う必要がある用途で使用されます。タングステンの融点は 3,380oC であり、非常に優れたアーク浸食耐性を示します。

タングステンには問題となる酸化物の膜が形成される場合があり、特に一部の DC 用途で陽極接点として使用した場合に顕著です。そのため多くの場合、タングステンは陰極接点として使用し、陽極接点にはパラジウム合金を使用します。この組み合わせにより、接触面抵抗と材料の転移も低減されます。

水銀

水銀の融点は -38.87oC です。そのため、リレーでは液体の状態で使用されます。水銀はクリーンな金属の表面に張り付く特性を持ち、水銀接点リード リレーの接点として使用されます。優れた導電性を持ち、液体であるため、接点から接点に材料が転移して蓄積することもありません。これは、接点が開になると水銀がリレー底部のプールに戻り、次回のスイッチング動作発生時は、新しい水銀が閉位置に流れて接点を形成するという仕組みにより、材料の転移が打ち消されるためです。水銀の沸点は 357oC です。そのため、水銀接点では数アンペアを超える電流のスイッチングは行えません。

接点の寿命

汎用リレーおよびパワー リレーの電気的な耐用寿命は、一般的に最小で 100,000 回動作に定められていますが、機械寿命は 1,000 万回、場合によっては 1 億回に定められていることもあります。

電気的な耐用寿命の定格が機械寿命と比べて非常に低いのは、接点寿命が用途に左右されるためです。電気定格は、定格負荷のスイッチングを行う接点に適用されます。一連の接点で、定格未満の負荷のスイッチングを行っている場合、接点寿命は大幅に長くなる可能性があります。たとえば、25 アンペア、AC 240 V、80% P.F. の接点は、25 アンペアの負荷を 100,000 回以上スイッチングできることを予期できます。ただし、この接点を 5 アンペア、AC 120 V の抵抗負荷のスイッチングを目的として使用した場合、その寿命は 100 万回動作を超える可能性があります。電気的寿命定格では、アークによる接点の破壊も考慮します。適切なアーク抑制を使用することで、接点寿命を延ばすことができます。表 1 は、各種金属に対応するアーク電圧とアーク電流の値を示したものです。最小アーク電圧とアーク電流の両方を超過するとアーク点弧が発生します。ただし、ある最小アーク電圧における負荷電流が、その電圧に対応する最小アーク電流未満の場合、アークは発生しません。同様に、負荷電圧 (または逆起電力) が接点の材質に対応する最小アーク電圧未満の場合もアークは発生しません。すでに説明したように、接点の硫化物、酸化物、汚染物質を消散するためにアークが必要な場合もあります。ただし、アークは本質的には破壊的です。接点寿命を最大限に延ばすためには、アークの点弧時にできるだけ早く抑制する必要があります。このようなアーク抑制は、このアプリケーション ノートで紹介する手法によって達成できます。

表 1 - 各種接点材質の特性

アーク点弧に必要な電圧値および電流値に達していない場合でも、分離している接点間で火花が発生する可能性があります。このような火花は容量放電によるものであり、アークほど強くありません。ただし火花でも、接点に硫化物、酸化物、汚染物質が蓄積しないようにするという役割では十分な場合があります(注: アーク抑制の手法は、接点の火花に対してはあまり効果がありません)。

接点寿命は、接点が固着または溶着した場合、あるいは一方または両方の接点から多量の材料が失われ、メーク時に良好な通電性を得られなくなった場合に終了します。このような状況は、連続したスイッチング動作により移転した材料の蓄積、または飛散による材料の損失を原因として発生します。

材料の転移と損失

材料の転移は、I2 R による熱の結果として発生します。スイッチ接点の分離が始まると、接触する面積が小さくなります。面積がだんだんと小さくなる接触面を負荷電流が流れることで熱が発生し、接点の材料が融解して沸騰する原因となります。液化した金属は、陰極接点に集積する傾向があります。これは陰極接点のほうが陽極接点よりも温度が低いためです。材料の転移は、アーク点弧時にも発生します。ただしこの状況では、材料の転移は陰極から陽極の方向で発生します。転移する量は、アークの重度と持続時間、使用している接点の材質によって異なります。接点の材料は、まず一方で移転してから他方の転移が発生するため、理想的なアーク抑制手法は、アークが点弧する直前に陽極から陰極に転移した材料をすべて復元できるようにアークを制御する手法ということになります。しかし、これは試行するまでもなく現実的ではありません。

材料の損失は、主にメーク時の接点の跳動により、溶融金属や沸騰した金属が飛散することが原因で発生します。数万回という動作回数を経て、このようにして失われる材料はかなりの量になり、その量を最小限に抑える現実的な方法はアーク抑制以外にありません。アーク抑制を行うことでアークが消弧されるため、接点の温度が低く保たれます。

DC 用途では、一方の端子が常に陰極で他方が常に陽極になるため、金属の転移を予測できます。AC 用途ではランダムにスイッチングが発生するため、アークの発生時は、どちらの接点も陰極または陽極になる可能性があります。スイッチが開になるたびに転移の方向が変わるため、負荷状態が飛散の原因となっていない限り、スイッチが開になるたびにいずれかの接点から失われる材料の量はそれほど多くありません。

ただし、すべての AC 用途でスイッチングがランダムに発生するわけではありません。用途によっては、設定された一定の速度または周波数でリレーが動作します。このような場合、正弦波のほぼ同じポイントで、接点が負荷電流をブレークします。そのため接点が分離するタイミングでは、いずれかの接点が常に陽極になり、他方が常に陰極になります。つまり、アーク発生時の材料の転移が、常に同じ方向で起こることになります。このような用途では、接点のアーク抑制が必要になる場合があります。

ここまでの説明は、ランダムなスイッチングが行われる AC 用途ではアーク抑制が不要であることを意味するわけではありません。それどころか、溶融金属の飛散による接点材料の損失を制御するうえでアーク抑制が有用に機能します。つまりアークを抑制することで、接点温度が最小限に保たれます。

制御によりアークの持続時間を短くすることで、接点寿命の定格を達成するうえで有益に作用する場合があります。すでに説明したように、アークは、メーク時の導通の妨げとなる接点の堆積物を消散してくれる効果を持ちます。このような制御は、アーク抑制によって実現されます。アークや接点のオーバートラベルによって接点がクリーンに保たれていないと、接点の表面に膜が形成されたり、異物が堆積したりする場合があります。そのため、汎用リレーおよびパワー リレーは、負荷電圧 (または逆起電力) および負荷電流が、接点の電圧および電流定格を超える用途でのみ適用することをおすすめします。

接点の保護

分離する接点間のアークを消弧する最も一般的な手法は、接点間に RC 回路を直接配置する方法と思われます。接点が分離を始め、アークが点弧すると、アークにエネルギを供給する負荷電流が直列抵抗を通ってコンデンサに分流され、アークから一定量のエネルギが奪われます。そのためアークの持続時間が短縮され、材料の損失が最小限に抑えられます。

図 1. 接点保護の回路図

理論的には、単に接点間にコンデンサを直接配置する方法が理想的なアーク抑制手法ということになります。ただし、回路に抵抗器がない場合、接点のメーク時にコンデンサの放電電流を制限することができません。このほぼ瞬間的な放電電流によって、短時間でありながら重大な影響を及ぼすアークが発生する可能性があり、接点の材質と特性によっては、接点が溶着する原因となり得ます。そのため、コンデンサの放電電流を制限する抵抗器が必要になります。ただし、この方法には 1 つ欠点があります。それは、コンデンサによって保護すべき接点とそのコンデンサが、抵抗器によって分離されてしまうことです。そのため合計抵抗値は、できるだけ小さく保つ必要があります。

アークの消弧を目的としたコンデンサの選択に慣れているリレー ユーザーはそれほど多くありません。まず、AC と DC の違いについて理解しましょう。たとえば 60 Hz のサービスの場合、AC は 1 秒間に 120 回電流がゼロになる瞬間がありますが、DC は連続して電流が流れます。AC 駆動の場合、ゼロ クロスのタイミングで AC アークが消弧されるため、DC 駆動の用途ほど大きなコンデンサは必要ありません。DC 駆動の用途では、接点が十分に分離してアークが消弧するまでは、コンデンサが接点から負荷電流を分流し続ける必要があります。

コンデンサの選択

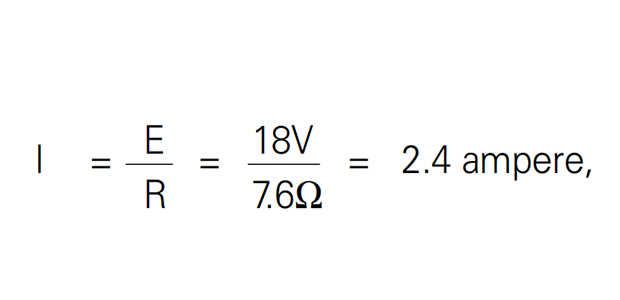

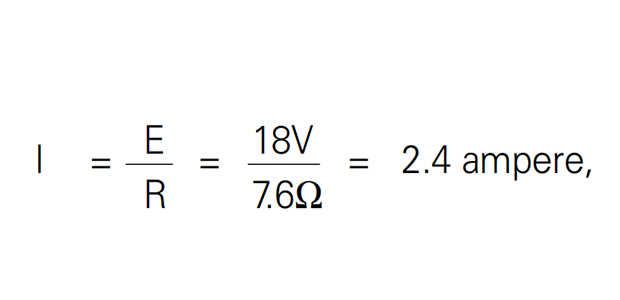

たとえば、28 ボルト、5 アンペアの DC 用途について考えてみましょう。また、接点分離後 1 マイクロ秒の接点電圧が 15 ボルトになるように RC 回路を実装するものとします。合計抵抗値はできるだけ小さく保つ必要があるため、2 Ω の抵抗器を使用します。2 Ω の場合、時間ゼロの時点におけるコンデンサのピーク放電電流は 14 アンペアになります。接点の材質とサイズにもよりますが、このような短い時間であれば、14 アンペアは十分に容認される電流量です。

ある瞬間における接点電圧、つまりアーク電圧は、単純に抵抗器での電圧降下量とコンデンサ電圧の和として求めることができます。たとえば、コンデンサ電圧が 10 ボルトだとします。残りの 18 ボルトは、5.6 Ω および 2 Ω の抵抗器間で発生することになります。つまり、瞬間的なコンデンサ電流は次のようになります。

また、2 Ω 抵抗器の電圧降下量は 4.8 ボルトです。そのため、接点分離後 1 マイクロ秒のアーク電圧は 4.8V + 10V = 14.8V、つまり供給電圧の約 53% ということになります。

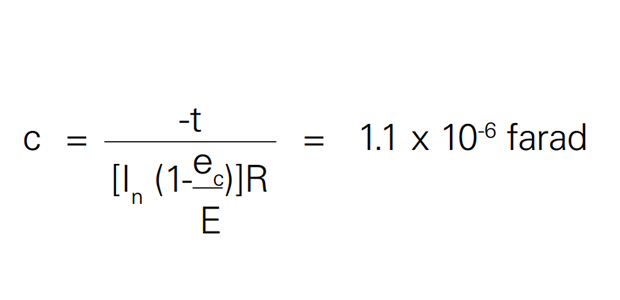

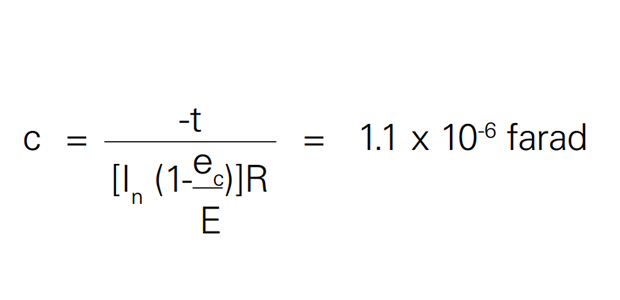

必要なコンデンサのサイズを特定する場合は、コンデンサ電圧を求める基本的な式を使用できます。

ec = E(1 - ε -t/RC)

静電容量が 1.1 μfd になるようにこの式を整えると、次のようになります。

各値の意味:

t = 1 マイクロ秒

ec = 10 ボルト = t の時点におけるコンデンサ電圧

E = 28 ボルト (AC の場合はピーク値を使用)

R = 2.0 Ω

次に考えるべき問題は、コンデンサの構造です。使用するコンデンサは、放電によるサージ電流に耐えられるでしょうか?接点が閉じると、コンデンサは抵抗器を通じて放電を行います。1 μfd のコンデンサと 2 Ω の抵抗器の場合、時定数は R x C = 2 x 1 μfd.= 2.0 マイクロ秒となります。

放電量 di/dt は次の式で特定できます。

この式の 0.63 は、時定数 2.0 マイクロ秒 1 回あたりのコンデンサ電圧の損失量です。

この di/dt はそれほど厳しくないため、幅広いコンデンサが耐えられるはずです。ただし、5 アンペア、AC 240 V の用途における di/dt は 107 A/ マイクロ秒となるため、AC ラインのピーク時は 340 ボルトになります。コンデンサの選択* は、これに従って行う必要があります。

もちろん、抵抗値を大きくすることで di/dt を低減し、コンデンサの放電電流をさらに制限することもできます。ただし抵抗値を大きくすると、アークに対するコンデンサの効果が小さくなります。

その他のアーク抑制手法

特定の用途において DC アークを消弧するために、接点の近接位置に永久磁石を配置したリレーが用意されています。磁石は DC アークを跳ね返すためアークが伸長され、早期に消弧されます。

一部のリレー ユーザーは、誘導負荷をダイオードに流すように接続して、逆電圧が接点に到達しないようにしています。リレー接点が開の場合、インダクタンスの蓄積エネルギはアークに流れず、ダイオードを再循環します。これは、接点を保護する手段として許容される手法ですが、その結果として、誘導負荷の保持時間が長くなります。長い保持時間が許容されない用途では、抵抗器をダイオードと直列に接続できます。ただし抵抗器によりダイオードの効果が低くなるため、通常は試行錯誤を繰り返して妥協点を見つけることになります。

抵抗器の代わりにツェナー ダイオードを使用することで、保持時間は大幅に短縮されます。これは、ダイオード間の電圧が電圧降下の合計と等しくなるまでは、ダイオードがオンにならないためです。

回路によってはスペースが重視され、ツェナー ダイオードと通常のダイオードを配置できるだけの十分な余地を確保できない場合があります。このような回路では、金属酸化物バリスタ (MOV) が使用される場合もあります。MOV は、ツェナー ダイオードどうしを直結した場合と同様の機能を提供します。また、MOV は双方向型のデバイスであるため、AC および DC のどちらの回路でも使用できます。

アーク抑制のその他の利点としては、EMI を最小化できることが挙げられます。接点間のアークを抑制していない場合、大きなノイズ発生源となります。このようなノイズは、回路内の感度が高いコンポーネントや、RFI の範囲内では問題になる場合があります。最悪の場合、EMI が原因となって IC 論理ゲート、SCR、トライアックが意図せずオンになり、他の半導体デバイスが損傷を受ける可能性があります。

*推奨されるコンデンサの種類は、金属化ホイル コンデンサおよびフィルム ホイル コンデンサです。dv/dt および di/dt の定格については、コンデンサの仕様を確認してください。

メモ

- リレーの仕様を定める前に、スイッチングを行う回路の突入電流を測定してください。

- 接点定格を 2 倍にする目的で、リレー接点を並列に配置しないでください。リレーに特別な調整を加えない限り、並列に配置した接点が同時にピックアップおよびドロップアウトすることはありません。また、特別な調整を加えた場合でも、寿命全体を通じて維持されることはありません。

- フォーム C 接点を並列に接続すると、不要な「Make-Before-Break」配列になってしまう可能性があります。定格低レベル 2 アンペアの接点は、2 アンペアの負荷のスイッチングを目的として使用できます。ただし、いったんそのように使用してしまうと、その接点を使用した信頼性の高い低レベル負荷のスイッチングを行えなくなります。

- 一連の開リレー接点で構成されている回路 (AND ロジック) では、最後に閉じる接点群を除くすべての接点がドライ接点になります。同様に、一連の閉接点で構成されている回路では、最初に開く接点を除くすべての接点がドライ接点になります。

- リレー接点を直列で使用できる数は、回路の合計接点抵抗によって制限される場合があります。

- 容量性突入電流が投入される、または誘導性逆起電力を生み出す回路は、「低レベル」回路ではありません。接点の定格を決定づけるのは最悪の条件であり、定常条件ではありません。

設計要件に応えるリレーの材質、定格、スタイルを選択する

さまざまな種類 (金属、合金、サイズ、スタイル) のリレー接点をご用意しています。汎用接点のようなものはありません。リレー ユーザーは、特定の用途のニーズに合うように、接点の材質、定格、スタイルをできるだけ正確に選択する必要があります。そうしないと接点に問題が生じ、早期の故障を招く可能性があります。

たとえば、接点の材質によっては、アークを利用して酸化物や硫化物、汚染物質の蓄積を防ぐ必要があります。このような材質の接点をドライ回路や低レベル回路で使用すると接点の不具合につながり、物理的にメークしているのに、電気的には閉回路にならない可能性があります。接点は見た目がクリーンかどうかだけでは判断できません。実際には、接点の表面には、絶縁性の硫化物、酸化物、または汚染物質の非常に薄い膜が形成されます。回路の導通性を確保するためには、このような膜を破砕する必要がありますが、アークによってこれを実現できます(ドライ回路および低レベル回路では、二股接点を使用する必要があります)。

用途に関する考慮事項

用途によっては、接点が激しいサージ電流にさらされ、寿命が大幅に短くなってしまう場合もあります。たとえば、白熱電球について考えてみましょう。40 ワット、AC 120 V の電球の定格電流は 0.33 アンペアです。ただし、常温のフィラメントの抵抗値は非常に低いため、初期の突入電流は 6 アンペアに達する場合があります。そのため、たとえば 2 アンペアの接点によって 40 ワット電球のスイッチングを行うと、早期の接点不良につながるおそれがあります。

同様の状況は、モータや変圧器の用途のほか、分散された大きな配線容量が存在する用途でも発生します。モータでは、始動時に駆動電流の 600% 以上の電流が発生する可能性があります。そのため、3 アンペアのモータであっても、始動時に 18 アンペア以上の電流が流れ込む場合があります。この場合、少なくとも 20 アンペアの定格を持つ接点を使用する必要があります。また、電力を遮断すると、モータは速度が低下して停止するまでの間、電圧発生器として動作します。モータによっては、回路電圧にフィードバックし、定格ライン電圧を超えてしまう場合があります。また、このような電圧が分離した接点間に存在すると、接点間で破壊的なアークが発生する原因となり、接点の早期不良を招くおそれがあります。そのため、アークを抑制することが推奨されます(アーク抑制の手法については、このアプリケーション ノートの後半で説明します)。

変圧器も思わぬ落とし穴になる場合があるため注意が必要です。変圧器の電力を遮断しても、コアには磁力が残留している場合があります。この場合、電圧の極性が残留磁力と同じ状態で電力を再印加すると、再印加された電力の最初の半周期の時点で、コアが飽和状態になる可能性があります。その結果、インダクタンスが最小になり、コアが飽和状態を脱する数サイクルまでの間は突入電流が 1,000% に達する場合があります。さらに悪いケースは、ゼロ電圧またはその付近で電力の再印加が発生するケースで、電圧の上昇によって残留磁力が保持され、コアおよびエア ギャップが飽和状態になる場合があります。この場合、突入電流は 4,000% 以上になる可能性があります。また、モータの負荷と同様に、変圧器の電力を遮断した場合も逆電圧が発生し、分離している接点間でアークが点弧する原因となる場合があります。

分散された配線容量が存在する状況も、リレーとその接点にとっては特に問題となります。このような状況は、スイッチングを行う負荷から遠く離れた位置にリレーが配置されている場合に発生します。接点が閉じた瞬間に、分散された配線容量は、負荷電流が流れる前に充電されます。この配線容量は、接点に対する初期の短絡となり、負荷電流を超える電力が流れ込む可能性があります。分散された配線容量が大きくなる可能性のある回路のスイッチングを行うリレーを選択する際は、瞬間的な突入電流を測定し、それに応じた接点を選択する必要があります。

接点の材質

純銀

純銀は、あらゆる金属の中で最も高い電気特性と熱特性を持ちます。利用できる材質の中では、最良の汎用材質です。ただし、硫化による影響を受けます。都市部の室内における 1 日あたりの硫化速度は、1 平方センチメートルあたり約 70 マイクログラムです。このような硫化によって銀の表面に膜が形成され、接触面の抵抗が増加します。

銀および銀合金は硫化するため、それによって生じる膜を破砕できる十分な接触圧を確保する必要があります(アークの制御によって硫化物を消散したり、接点のオーバートラベルによって残留物を除去したりすることもできます)。銀カドミウム接点では、このような圧力を加えても認識できるほどの効果は表れませんが、純銀の接点の場合は、材料の摩耗量が増加します。また純銀の接点では、硫化物の膜によって数十分の 1 ボルト程度のインタフェース電圧が発生する場合があります。この膜により、空気中の埃が付着したり固着したりすることがわかっています。この膜を破砕すると、電気的雑音が発生します。そのため、オーディオ回路などの低レベル スイッチングでは、純銀の接点は使用されません。純銀および銀合金の接点が使用されるのは、12 ボルト、0.4 アンペア以上の回路です。

金フラッシュめっきの銀

初回動作の前に長期にわたりアイドル状態にしておく必要があるリレーで銀接点を使用した場合、接点の硫化による接触面抵抗の発生を避けられません。このような用途では、銀接点ではなく、金フラッシュめっきの銀接点を使用する必要があります。各接点の金フラッシュめっきにより硫化が最小限に抑えられ、接触時は優れた電導性を提供します。金は沸点が低いため、アーク電圧および電流が大きい場合は、わずか数回のスイッチング サイクルでフラッシュめっきが消散します。これにより下地の銀が露出するため、硫化物の膜が形成される場合があります。このような状況を許容できない限り、金フラッシュめっきの接点でアークが発生しないようにしてください。

金張り

ドライ回路および低レベル回路の接点として一般的に使用されているのが金張りです。アークが発生する条件でない限り、金張りはベース金属まで摩耗しない十分な厚さを持っています。

銀ニッケル

用途によっては、純銀の接点を使用すると材料の転移が頻繁に発生します。一般的に、材料は接点の中心に蓄積し、材料が失われた他方の接点には穴、または「くぼみ」が残ります。この現象 (孔食) は、接点の早期不良の原因となります。このような用途では、微細構造を持つ銀接点の使用が望まれます。これに応えるのが 0.15% のニッケルを合金化した材質の接点で、微細構造が実現します。これにより材料の転移が接点の表面全体に均一に分散され、接点の寿命が延びます。

銀カドミウム酸化物

高エネルギのアークが発生する負荷のスイッチング用途では、長年にわたり銀カドミウム酸化物の接点が使われてきました。銀カドミウム酸化物の接点は、導電性の面では純銀の接点に劣るものの、材料の転移およびアークによる材料の損失に対する耐性は非常に優れています。ただし、嵌合した接点間の接触面抵抗が大きくなるほか、接点アセンブリの熱も若干上昇します。銀カドミウム酸化物の最小定格アーク電圧は 10 ボルトであり、純銀の接点と同様に、合金に含まれる銀は酸化および硫化します。そのため、アークの発生によって接点をきれいな状態に保つ必要があります。

銀スズ インジウム酸化物

銀スズ インジウム酸化物接点は、入手性はそれほど高くありませんが、銀カドミウム酸化物接点よりも優れたアーク浸食耐性および溶着耐性を示します。導電性は高くありませんが、銀カドミウム酸化物接点よりも高い硬度を持ちます。嵌合した接点間の接触面抵抗が大きくなるため、電圧降下量と温度上昇量も大きくなります。現時点で、銀スズ インジウム酸化物は銀カドミウム酸化物よりも高価であるため、多くの場合、接点跳動により大きな突入電流が発生する白熱電球の負荷やコンデンサなどの用途に限定されます。低電力および中電力の抵抗負荷および誘導負荷については、現在でも銀カドミウム酸化物が最もよく使用されており、Siemens Electromechanical Components (SEC) からも推奨されています。銀スズ インジウム酸化物を使用すべき用途については、SEC のアプリケーション エンジニアリング部門にお問い合わせください。

銀銅ニッケル

銀銅ニッケル接点は、白熱電球や誘導負荷など、大きな DC 突入電流が発生する用途で使用します。このような接点は、優れた溶着耐性を示します。

金銀ニッケル合金

金銀ニッケル合金接点は、一般的に 1 アンペア未満の負荷のスイッチングに使用され、純銀の接点に比べて、メークおよびブレーク時の電気ノイズが低減されるという特性を持ちます。金拡散された銀の接点も金銀ニッケル合金と同様の特性を提供し、低コストです。

パラジウム

パラジウムの接点は硫化したり酸化したりせず、きわめて低い電気ノイズ レベルを示します。また、電気的な耐用寿命は、純銀接点の約 10 倍です。ただし、導電特性が比較的劣るため、負荷電流は約 5 アンペアまでに制限されます。

良好なワイピング作用を確保するため、パラジウム接点には 0.006 インチから 0.012 インチのオーバートラベルが必要です。そのため、この接点は主に電話型リレー、つまり接点アームがコイル長の方向に並列に配置されていて、オーバートラベルを確保しやすいリレーで使用されています。また、接点閉鎖時の回路の導通性を確保するため、パラジウム接点は二股接点にする必要があります。

タングステン

タングステン接点は高電圧用途で使用され、一般的には高い頻度で繰り返しスイッチングを行う必要がある用途で使用されます。タングステンの融点は 3,380oC であり、非常に優れたアーク浸食耐性を示します。

タングステンには問題となる酸化物の膜が形成される場合があり、特に一部の DC 用途で陽極接点として使用した場合に顕著です。そのため多くの場合、タングステンは陰極接点として使用し、陽極接点にはパラジウム合金を使用します。この組み合わせにより、接触面抵抗と材料の転移も低減されます。

水銀

水銀の融点は -38.87oC です。そのため、リレーでは液体の状態で使用されます。水銀はクリーンな金属の表面に張り付く特性を持ち、水銀接点リード リレーの接点として使用されます。優れた導電性を持ち、液体であるため、接点から接点に材料が転移して蓄積することもありません。これは、接点が開になると水銀がリレー底部のプールに戻り、次回のスイッチング動作発生時は、新しい水銀が閉位置に流れて接点を形成するという仕組みにより、材料の転移が打ち消されるためです。水銀の沸点は 357oC です。そのため、水銀接点では数アンペアを超える電流のスイッチングは行えません。

接点の寿命

汎用リレーおよびパワー リレーの電気的な耐用寿命は、一般的に最小で 100,000 回動作に定められていますが、機械寿命は 1,000 万回、場合によっては 1 億回に定められていることもあります。

電気的な耐用寿命の定格が機械寿命と比べて非常に低いのは、接点寿命が用途に左右されるためです。電気定格は、定格負荷のスイッチングを行う接点に適用されます。一連の接点で、定格未満の負荷のスイッチングを行っている場合、接点寿命は大幅に長くなる可能性があります。たとえば、25 アンペア、AC 240 V、80% P.F. の接点は、25 アンペアの負荷を 100,000 回以上スイッチングできることを予期できます。ただし、この接点を 5 アンペア、AC 120 V の抵抗負荷のスイッチングを目的として使用した場合、その寿命は 100 万回動作を超える可能性があります。電気的寿命定格では、アークによる接点の破壊も考慮します。適切なアーク抑制を使用することで、接点寿命を延ばすことができます。表 1 は、各種金属に対応するアーク電圧とアーク電流の値を示したものです。最小アーク電圧とアーク電流の両方を超過するとアーク点弧が発生します。ただし、ある最小アーク電圧における負荷電流が、その電圧に対応する最小アーク電流未満の場合、アークは発生しません。同様に、負荷電圧 (または逆起電力) が接点の材質に対応する最小アーク電圧未満の場合もアークは発生しません。すでに説明したように、接点の硫化物、酸化物、汚染物質を消散するためにアークが必要な場合もあります。ただし、アークは本質的には破壊的です。接点寿命を最大限に延ばすためには、アークの点弧時にできるだけ早く抑制する必要があります。このようなアーク抑制は、このアプリケーション ノートで紹介する手法によって達成できます。

表 1 - 各種接点材質の特性

アーク点弧に必要な電圧値および電流値に達していない場合でも、分離している接点間で火花が発生する可能性があります。このような火花は容量放電によるものであり、アークほど強くありません。ただし火花でも、接点に硫化物、酸化物、汚染物質が蓄積しないようにするという役割では十分な場合があります(注: アーク抑制の手法は、接点の火花に対してはあまり効果がありません)。

接点寿命は、接点が固着または溶着した場合、あるいは一方または両方の接点から多量の材料が失われ、メーク時に良好な通電性を得られなくなった場合に終了します。このような状況は、連続したスイッチング動作により移転した材料の蓄積、または飛散による材料の損失を原因として発生します。

材料の転移と損失

材料の転移は、I2 R による熱の結果として発生します。スイッチ接点の分離が始まると、接触する面積が小さくなります。面積がだんだんと小さくなる接触面を負荷電流が流れることで熱が発生し、接点の材料が融解して沸騰する原因となります。液化した金属は、陰極接点に集積する傾向があります。これは陰極接点のほうが陽極接点よりも温度が低いためです。材料の転移は、アーク点弧時にも発生します。ただしこの状況では、材料の転移は陰極から陽極の方向で発生します。転移する量は、アークの重度と持続時間、使用している接点の材質によって異なります。接点の材料は、まず一方で移転してから他方の転移が発生するため、理想的なアーク抑制手法は、アークが点弧する直前に陽極から陰極に転移した材料をすべて復元できるようにアークを制御する手法ということになります。しかし、これは試行するまでもなく現実的ではありません。

材料の損失は、主にメーク時の接点の跳動により、溶融金属や沸騰した金属が飛散することが原因で発生します。数万回という動作回数を経て、このようにして失われる材料はかなりの量になり、その量を最小限に抑える現実的な方法はアーク抑制以外にありません。アーク抑制を行うことでアークが消弧されるため、接点の温度が低く保たれます。

DC 用途では、一方の端子が常に陰極で他方が常に陽極になるため、金属の転移を予測できます。AC 用途ではランダムにスイッチングが発生するため、アークの発生時は、どちらの接点も陰極または陽極になる可能性があります。スイッチが開になるたびに転移の方向が変わるため、負荷状態が飛散の原因となっていない限り、スイッチが開になるたびにいずれかの接点から失われる材料の量はそれほど多くありません。

ただし、すべての AC 用途でスイッチングがランダムに発生するわけではありません。用途によっては、設定された一定の速度または周波数でリレーが動作します。このような場合、正弦波のほぼ同じポイントで、接点が負荷電流をブレークします。そのため接点が分離するタイミングでは、いずれかの接点が常に陽極になり、他方が常に陰極になります。つまり、アーク発生時の材料の転移が、常に同じ方向で起こることになります。このような用途では、接点のアーク抑制が必要になる場合があります。

ここまでの説明は、ランダムなスイッチングが行われる AC 用途ではアーク抑制が不要であることを意味するわけではありません。それどころか、溶融金属の飛散による接点材料の損失を制御するうえでアーク抑制が有用に機能します。つまりアークを抑制することで、接点温度が最小限に保たれます。

制御によりアークの持続時間を短くすることで、接点寿命の定格を達成するうえで有益に作用する場合があります。すでに説明したように、アークは、メーク時の導通の妨げとなる接点の堆積物を消散してくれる効果を持ちます。このような制御は、アーク抑制によって実現されます。アークや接点のオーバートラベルによって接点がクリーンに保たれていないと、接点の表面に膜が形成されたり、異物が堆積したりする場合があります。そのため、汎用リレーおよびパワー リレーは、負荷電圧 (または逆起電力) および負荷電流が、接点の電圧および電流定格を超える用途でのみ適用することをおすすめします。

接点の保護

分離する接点間のアークを消弧する最も一般的な手法は、接点間に RC 回路を直接配置する方法と思われます。接点が分離を始め、アークが点弧すると、アークにエネルギを供給する負荷電流が直列抵抗を通ってコンデンサに分流され、アークから一定量のエネルギが奪われます。そのためアークの持続時間が短縮され、材料の損失が最小限に抑えられます。

図 1. 接点保護の回路図

理論的には、単に接点間にコンデンサを直接配置する方法が理想的なアーク抑制手法ということになります。ただし、回路に抵抗器がない場合、接点のメーク時にコンデンサの放電電流を制限することができません。このほぼ瞬間的な放電電流によって、短時間でありながら重大な影響を及ぼすアークが発生する可能性があり、接点の材質と特性によっては、接点が溶着する原因となり得ます。そのため、コンデンサの放電電流を制限する抵抗器が必要になります。ただし、この方法には 1 つ欠点があります。それは、コンデンサによって保護すべき接点とそのコンデンサが、抵抗器によって分離されてしまうことです。そのため合計抵抗値は、できるだけ小さく保つ必要があります。

アークの消弧を目的としたコンデンサの選択に慣れているリレー ユーザーはそれほど多くありません。まず、AC と DC の違いについて理解しましょう。たとえば 60 Hz のサービスの場合、AC は 1 秒間に 120 回電流がゼロになる瞬間がありますが、DC は連続して電流が流れます。AC 駆動の場合、ゼロ クロスのタイミングで AC アークが消弧されるため、DC 駆動の用途ほど大きなコンデンサは必要ありません。DC 駆動の用途では、接点が十分に分離してアークが消弧するまでは、コンデンサが接点から負荷電流を分流し続ける必要があります。

コンデンサの選択

たとえば、28 ボルト、5 アンペアの DC 用途について考えてみましょう。また、接点分離後 1 マイクロ秒の接点電圧が 15 ボルトになるように RC 回路を実装するものとします。合計抵抗値はできるだけ小さく保つ必要があるため、2 Ω の抵抗器を使用します。2 Ω の場合、時間ゼロの時点におけるコンデンサのピーク放電電流は 14 アンペアになります。接点の材質とサイズにもよりますが、このような短い時間であれば、14 アンペアは十分に容認される電流量です。

ある瞬間における接点電圧、つまりアーク電圧は、単純に抵抗器での電圧降下量とコンデンサ電圧の和として求めることができます。たとえば、コンデンサ電圧が 10 ボルトだとします。残りの 18 ボルトは、5.6 Ω および 2 Ω の抵抗器間で発生することになります。つまり、瞬間的なコンデンサ電流は次のようになります。

また、2 Ω 抵抗器の電圧降下量は 4.8 ボルトです。そのため、接点分離後 1 マイクロ秒のアーク電圧は 4.8V + 10V = 14.8V、つまり供給電圧の約 53% ということになります。

必要なコンデンサのサイズを特定する場合は、コンデンサ電圧を求める基本的な式を使用できます。

ec = E(1 - ε -t/RC)

静電容量が 1.1 μfd になるようにこの式を整えると、次のようになります。

各値の意味:

t = 1 マイクロ秒

ec = 10 ボルト = t の時点におけるコンデンサ電圧

E = 28 ボルト (AC の場合はピーク値を使用)

R = 2.0 Ω

次に考えるべき問題は、コンデンサの構造です。使用するコンデンサは、放電によるサージ電流に耐えられるでしょうか?接点が閉じると、コンデンサは抵抗器を通じて放電を行います。1 μfd のコンデンサと 2 Ω の抵抗器の場合、時定数は R x C = 2 x 1 μfd.= 2.0 マイクロ秒となります。

放電量 di/dt は次の式で特定できます。

この式の 0.63 は、時定数 2.0 マイクロ秒 1 回あたりのコンデンサ電圧の損失量です。

この di/dt はそれほど厳しくないため、幅広いコンデンサが耐えられるはずです。ただし、5 アンペア、AC 240 V の用途における di/dt は 107 A/ マイクロ秒となるため、AC ラインのピーク時は 340 ボルトになります。コンデンサの選択* は、これに従って行う必要があります。

もちろん、抵抗値を大きくすることで di/dt を低減し、コンデンサの放電電流をさらに制限することもできます。ただし抵抗値を大きくすると、アークに対するコンデンサの効果が小さくなります。

その他のアーク抑制手法

特定の用途において DC アークを消弧するために、接点の近接位置に永久磁石を配置したリレーが用意されています。磁石は DC アークを跳ね返すためアークが伸長され、早期に消弧されます。

一部のリレー ユーザーは、誘導負荷をダイオードに流すように接続して、逆電圧が接点に到達しないようにしています。リレー接点が開の場合、インダクタンスの蓄積エネルギはアークに流れず、ダイオードを再循環します。これは、接点を保護する手段として許容される手法ですが、その結果として、誘導負荷の保持時間が長くなります。長い保持時間が許容されない用途では、抵抗器をダイオードと直列に接続できます。ただし抵抗器によりダイオードの効果が低くなるため、通常は試行錯誤を繰り返して妥協点を見つけることになります。

抵抗器の代わりにツェナー ダイオードを使用することで、保持時間は大幅に短縮されます。これは、ダイオード間の電圧が電圧降下の合計と等しくなるまでは、ダイオードがオンにならないためです。

回路によってはスペースが重視され、ツェナー ダイオードと通常のダイオードを配置できるだけの十分な余地を確保できない場合があります。このような回路では、金属酸化物バリスタ (MOV) が使用される場合もあります。MOV は、ツェナー ダイオードどうしを直結した場合と同様の機能を提供します。また、MOV は双方向型のデバイスであるため、AC および DC のどちらの回路でも使用できます。

アーク抑制のその他の利点としては、EMI を最小化できることが挙げられます。接点間のアークを抑制していない場合、大きなノイズ発生源となります。このようなノイズは、回路内の感度が高いコンポーネントや、RFI の範囲内では問題になる場合があります。最悪の場合、EMI が原因となって IC 論理ゲート、SCR、トライアックが意図せずオンになり、他の半導体デバイスが損傷を受ける可能性があります。

*推奨されるコンデンサの種類は、金属化ホイル コンデンサおよびフィルム ホイル コンデンサです。dv/dt および di/dt の定格については、コンデンサの仕様を確認してください。

メモ

- リレーの仕様を定める前に、スイッチングを行う回路の突入電流を測定してください。

- 接点定格を 2 倍にする目的で、リレー接点を並列に配置しないでください。リレーに特別な調整を加えない限り、並列に配置した接点が同時にピックアップおよびドロップアウトすることはありません。また、特別な調整を加えた場合でも、寿命全体を通じて維持されることはありません。

- フォーム C 接点を並列に接続すると、不要な「Make-Before-Break」配列になってしまう可能性があります。定格低レベル 2 アンペアの接点は、2 アンペアの負荷のスイッチングを目的として使用できます。ただし、いったんそのように使用してしまうと、その接点を使用した信頼性の高い低レベル負荷のスイッチングを行えなくなります。

- 一連の開リレー接点で構成されている回路 (AND ロジック) では、最後に閉じる接点群を除くすべての接点がドライ接点になります。同様に、一連の閉接点で構成されている回路では、最初に開く接点を除くすべての接点がドライ接点になります。

- リレー接点を直列で使用できる数は、回路の合計接点抵抗によって制限される場合があります。

- 容量性突入電流が投入される、または誘導性逆起電力を生み出す回路は、「低レベル」回路ではありません。接点の定格を決定づけるのは最悪の条件であり、定常条件ではありません。