産業

危険区域の分類

危険区域 (HazLoc) における材料分類の要件ガイド。

危険区域 (HazLoc) とは、引火性ガス、蒸気、可燃性粉塵などの物質の存在により、爆発や火災の可能性がある場所を指します。 危険区域 (HazLoc) で操業する業種としては一般的に、石油・ガス、化学処理、小麦粉処理、繊維産業、鉱業などが挙げられます。そのような業界で、機器の安全な運転と甚大な被害を防止するうえで重要な役割を果たすのが、HazLoc の材料分類と認証です。HazLoc の分類は、さまざまな組織や管理団体によって決められています。

NEC と IEC について

米国規格と国際規格

危険区域の分類を定めている組織や機関は複数存在します。たとえば、米国の米国防火協会 (NFPA) が発行する米国電気規定 (NEC) ではクラス (Class)、ディビジョン (Division)、グループ (Group) を定義していますが、国際電気標準会議 (IEC) は危険区域における機器のゾーン (Zone) とグループ (Group) を定義しています。

Class | Zone | Division

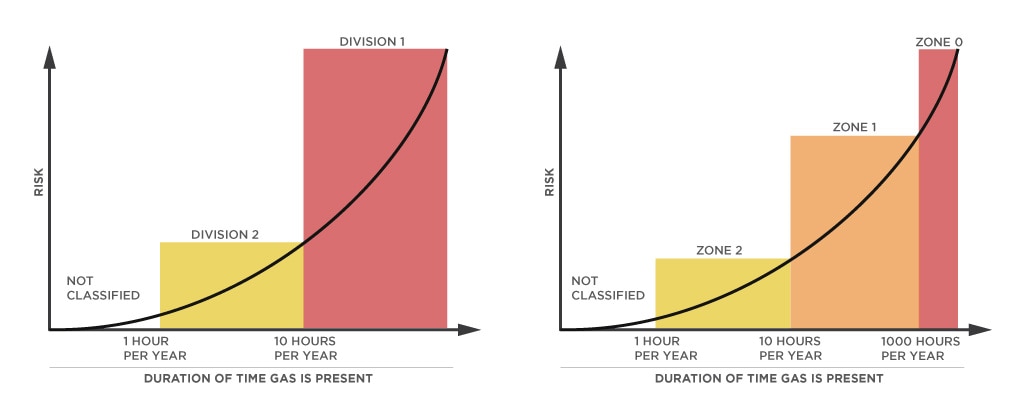

NEC では HazLoc を Class、Division、Group に分けていますが、IEC は Zone と Group で構成されたゾーン システムを開発しました。 混乱を避けるため、NEC の Division は、通常運転時と異常発生時それぞれに発生する危険に基づいています。たとえば、日常業務はメンテナンスまたはトラブルシューティングと比較されますが、IEC の Zone は危険が発生する頻度または期間に基づいています。

NEC の Class

危険な環境において人々を守るため、さまざまな種類と組み合わせの注意事項が用意されています。例として、NEC の各種 Class、Division、Group に関連する全般的な注意事項の一部を以下に示します。注意事項の例:

Class I: 引火性ガスまたは蒸気が存在する区域。

- 接地および結合: 電気設備と導体材料は、静電気の蓄積や火花を防ぐため、適切に接地し、結合する必要があります。

- 防爆エンクロージャ: 内部爆発に耐え、それを封じ込めるように設計されたエンクロージャ。

- 本質的に安全な機器: 火花または発熱を最小限に抑えるため、低エネルギーのデバイスを使用します。

Class II: 可燃性の粉塵が存在する区域。

- 定期的なクリーニングとハウスキーピング: 可燃性粉塵の蓄積を最小限に抑えるため、頻繁にクリーニングを行います。

- 集塵システム: 空気中の粉塵、微塵を捕捉して除去し、機器や表面への堆積を防ぐシステムを導入します。

- 耐火花性工具: 火花を抑える素材で作られた工具を使用します。

Class III: 綿花やおがくずのような発火性の繊維や浮遊物がある区域。

- 定期的なメンテナンスおよび検査: 潜在的な発火源を特定し、修理するための定期的な点検。

- 適切な保管および取り扱い: 発火性の繊維または浮遊物は指定された容器に入れて保管し、堆積や発火源との接触を防止するための手順を実施する必要があります。

- 難燃性衣類の使用: 作業者は、偶発的な発火時の延焼を最小限に抑えるため、難燃性衣類の着用が必要になる場合があります。

ガス、蒸気、液体

Class および Zone

| NEC Class I | Zone 0 | 発火可能な濃度の引火性ガス、蒸気、液体が年間 1,000 時間以上存在している区域。 |

| Zone 1 | 発火可能な濃度の引火性ガス、蒸気、液体が年間 10 ~ 1,000 時間存在している区域。 | |

| Zone 2 | 発火可能な濃度の引火性ガス、蒸気、液体が通常の運転条件下では現れない、または年間 10 時間未満しか存在しない区域。 |

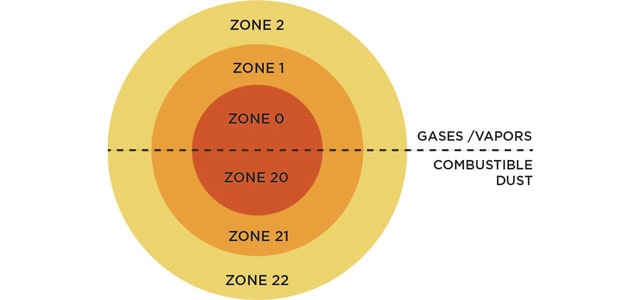

可燃性粉塵

Class および Zone

| NEC Class II | Zone 20 | 粉塵格納容器内での連続した放出の発生。可燃性粉塵が空気中に雲の形状で形成された爆発性雰囲気が、連続的または長時間存在している、あるいは短時間に頻繁に存在している場所。たとえば、製粉所や空気輸送システムが該当します。 |

| Zone 21 | 放出の第 1 分類。可燃性粉塵が空気中に雲の形状で形成された爆発性雰囲気が、通常運転中に時折存在している可能性のある場所。たとえば、袋詰め作業が行われている場所や、頻繁に開けられる点検口などが挙げられます。 | |

| Zone 22 | 放出の第 2 分類。可燃性粉塵が空気中に雲の形状で形成された爆発性雰囲気が、通常運転時は存在している可能性が低く、存在したとしても短時間しか持続しない場所。たとえば、正しく取り付けられていない蓋からの漏れや流出が該当します。 |

NEC の Division

Division は、危険物質が存在する可能性と期間に基づいて危険区域を分類したものです。注意事項の例:

Division I: 危険物質が常時存在する環境。

- 厳格なアクセス管理: 施錠されたドア、セキュリティ プロトコル、適切なトレーニングなどの対策により、許可された人員のみにアクセスを制限します。

- 継続的モニタリング: ガス検知器、粉塵モニタ システム、自動アラームによって、潜在的な危険に関する情報をリアルタイムで提供し、即時の対応と避難を可能にします。

- 特殊な換気: 防爆ファン、配管、気流制御など、安全な状態を維持するための特殊な換気システム。

Division II: 危険物質が異常な状態でのみ存在する環境。

- 潜在的な発火源を特定し、修理するための設備の点検とメンテナンス。

- 可燃性粉塵の蓄積と表面への堆積を最小限に抑えるための定期的なクリーニング。

- 緊急時対応計画: 漏れ、故障、その他の事故など、異常事態に対処するための具体的な手順の概要を示します。十分な訓練、コミュニケーションの体制、避難経路の確保が不可欠です。

物質が存在する条件

Division および Zone

| NEC の DIVISION 図 | |

|---|---|

| Division I | Division II |

| 通常の運転条件下でも危険が存在する。 | 危険はめったに存在しない、異常な運転条件下で存在する。 |

| IEC の ZONE 図 | |||||

|---|---|---|---|---|---|

| 0 | 20 | 1 | 21 | 2 | 22 |

| 危険なガスまたは粉塵が連続的または長時間存在する。 | 通常の運転条件下でも危険なガスまたは粉塵が存在する可能性がある。 | 通常の運転条件下では、危険なガスまたは粉塵が発生する可能性は低く、発生しても短時間である。 | |||

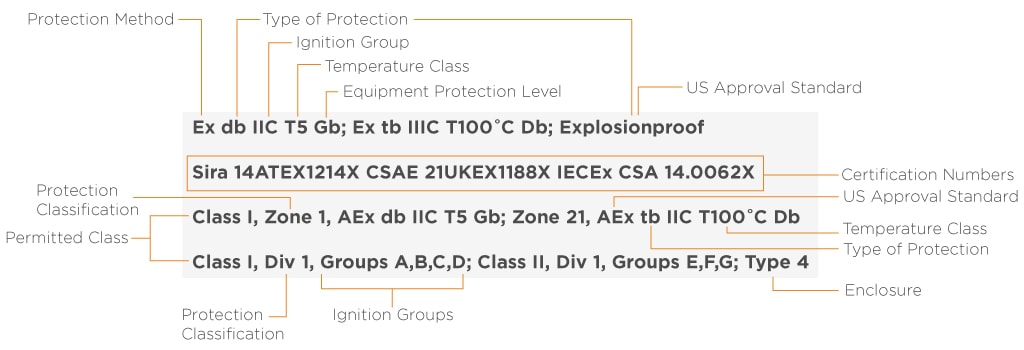

機器マーク

HazLoc 記号は、危険区域に関する情報を伝えるために使用されるグラフィカルな表現です。 通常、ピクトグラムと英数字コードの 2 つの部分で構成されています。ピクトグラムは爆発や火災などの危険の種類を視覚的に表し、英数字のコードは危険物の Class、Division、Group などの詳細を示します。HazLoc 記号の基本原則は異なる各規格間で類似していますが、NEC、ATEX、CSA の間には標示方法にいくつかの違いがあります。

危険区域用の機器ラベル標示

保護の種類

次に示す一般的な HazLoc ラベルは、危険区域で使用する機器の保護レベルと適合性を識別するのに役立ちます。各ラベルは、爆発性雰囲気、引火性ガス、可燃性粉塵などの危険な要素に関連するリスクを軽減するように設計された特定の安全機能と特性を示します。

| 保護の種類 | 記号 | ゾーン | 概要 |

|---|---|---|---|

| 本質的に安全 | ia | Zone 0 | 火花または発熱の影響による発火を防ぐため、利用可能な電気エネルギーを制限するように設計されており、爆発の可能性がある雰囲気での安全な運転を保証します。 |

| ib | Zone 1 | ||

| ic | Zone 2 | ||

| 耐火性 | da | Zone 0 | 炎や高温のガスが逃げないように設計されており、内部の爆発を機器内に安全に閉じ込めます。 |

| db | Zone 1 | ||

| dc | Zone 2 | ||

| 安全性が向上 | eb | Zone 1 | 全体的な安全性を高めるため、絶縁強化、保護エンクロージャ、温度制御などの特徴を備えています。 |

| ec | Zone 2 | ||

| 非発火性 | nA | Zone 2 | 引火性ガスや蒸気を発火させるほどの火花や高温を発生させない装置。 |

| ハーメティック シール済み | nC | Zone 2 | |

| エネルギー制限 | nL | Zone 2 | |

| 呼吸制限 | nR | Zone 2 | |

| 粉塵着火防止 | ta | Zone 20 | 装置の構造と設計により、可燃性粉塵が存在する危険区域での粉塵に関連した爆発や火災のリスクを最小限に抑えます。 |

| tb | Zone 21 | ||

| tc | Zone 22 | ||

| パージおよび加圧 | pxb | Zone 1、2 | エンクロージャ内を陽圧にすることで、危険なガスや粉塵の侵入を防ぐように設計されています。 |

| pyb | Zone 1、2 | ||

| pzc | Zone 2 | ||

| 液浸 | ob | Zone 1 | エンクロージャ外の爆発性雰囲気での発火を防ぐため、機器がオイルなどの保護液に浸されています。 |

| oc | Zone 2 | ||

| シーリング | ma | Zone 1 | シーリング内での火花や加熱による発火を防ぐため、機器が樹脂材料で封入されています。 |

| mb | Zone 2 | ||

| mc | Zone 3 |

発火のグループ

材料

危険な運転条件における材料は、発火特性によって定義されます。材料は、NEC のディビジョン システムでは Class と Group に分けられ、IEC のゾーン システムでは Group に分けられます。

| ディビジョン システム (NEC) |

ゾーン システム (IEC) |

||

| 材料 |

クラス/グループ | 材料 | グループ |

| アセチレン | Class I、Group A | アセチレン | IIC |

| 水素 | Class I、Group B | 水素 | |

| エチレン | Class I、Group C | エチレン | IIB |

| プロパン | Class I、Group D | プロパン | IIA |

| メタン (鉱床) | 該当なし* | メタン (鉱床) | I |

| 金属粉塵 | Class II、Group E | 導電性粉塵 | IIIC |

| 石炭粉塵 | Class II、Group F | 非導電性粉塵 | IIIB |

| 穀物粉塵 | Class II、Group G | ||

| 繊維/浮遊物 | Class III | 可燃性浮遊物 | IIIA |

*鉱床はディビジョン システムの対象外です (カナダおよび米国)

注意事項

Group A - アセチレン ガス

- 適切な接地および結合

- 十分な換気

- 防爆エンクロージャ

Group B - 水素ガス

- 適切な封じ込めと漏れ検知

- 継続的な換気

- 定期的な機器の検査とメンテナンス

Group C - エチレン ガスおよび蒸気

- 適切な接地および結合

- 防爆エンクロージャの使用

Group D - 炭化水素ガスおよび蒸気 (ガソリンなど)

- 潜在的な発火源の削減

- 定期的な機器の検査とメンテナンス

- 効果的な接地および結合

Group E - 金属粉塵 (アルミニウムやマグネシウムなど)

- 効果的な集塵システム

- 定期的な機器のクリーニング

- 非発火性の工具および機器

Group F - 炭素質の粉塵 (石炭、チャコール、コークスの粉塵)

- 防塵対策

- 定期的なハウスキーピング

- 有害物質の取り扱い

Group G - Group E または Group F に含まれない可燃性粉塵 (穀物粉塵、木材粉塵、プラスチック粉塵など)

- 粉塵軽減策

- 定期的な検査とメンテナンス

- 従業員のトレーニングと意識向上: 適切な取り扱い、保管、清掃手順を取り上げる必要があります。

温度クラス

最大表面温度

| 米国 | 国際 | ||

|---|---|---|---|

| T1 | 450°C | 842°F | 450°C |

| T2 | 300°C | 572°F | 300°C |

| T2A | 280°C | 536°F | -- |

| T2B | 260°C | 500°F | -- |

| T2C | 230°C | 446°F | -- |

| T2D | 215°C | 419°F | -- |

| T3 | +200°C | 392°F | +200°C |

| T3A | 180°C | 356°F | -- |

| T3B | 165°C | 329°F | -- |

| T3C | 160°C | 320°F | -- |

| T4 | +135°C | 275°F | +135°C |

| T4A | 120°C | 248°F | -- |

| T5 | 100°C | 212°F | 100°C |

| T6 | 85°C | 185°F | 85°C |

機器保護レベル (EPL)

機器保護レベル (EPL) は、機器が発火源となる可能性を示したものです。 IEC/EN 60079 に基づき、EPL は、通常の運転条件下および稀な運転条件下での発火源が予想されるかどうかのリスク要因を評価することによって確立されます。

| 材料 | ATEX カテゴリ | EPL | ゾーン |

|---|---|---|---|

| ガス | 1G | Ga | Zone 0、1、2 |

| 2G | Gb | Zone 1、2 | |

| 3G | Gc | Zone 2 | |

| 粉塵 | 1D | Da | Zone 20、21、22 |

| 2D | Db | Zone 21、22 | |

| 3D | Dc | Zone 22 | |

| 採掘 | M1 | Ma | |

| M2 | Mb |

規制当局

次に挙げる認証機関や規制機関は、HazLoc の Class、Group、Division の策定や標準化において重要な役割を果たしており、 危険区域で使用される機器の安全性とコンプライアンスを確保するためのガイドラインと要件を提供しています。各管理団体は、それぞれの地域や業界に固有のニーズや規制に対応し、特化する分野、担当範囲、管轄区域を持っています。

米国電気規定 (NEC): 米国電気規定 (NEC) は、主に米国において、危険区域で運用する電気設備に広く使用されている規格です。HazLoc の Class、Group、Division を作成するためのガイドラインと要件を提供し、そのような環境での電気機器の安全な運転を確保します。NEC が持つ顕著な違いのひとつとして、電気設備に特化していることと、さまざまな危険区域の分類を包括的にカバーしていることが挙げられます。

国際電気標準会議 (IEC): 国際電気標準会議 (IEC) は、危険区域で使用される電気機器の国際規格を設定する世界的な組織です。機器が HazLoc の Class、Group、Division の国際的な安全性要件を満たしているかどうかは、IEC が発行する IECEx 認証によって保証されます。IEC が持つ顕著な違いのひとつとして、その世界的な広がりと認知度が挙げられ、世界中の HazLoc 分類に適用できます。

カナダ規格協会 (CSA): カナダ規格協会 (CSA) は、NEC および IECEx が提供するものと同等の危険区域認証をカナダで発行しています。CSA 規格は、カナダにおける HazLoc の Class、Group、Division の定義において重要な役割を果たしています。CSA が持つ顕著な違いのひとつとして、カナダの規制と要件に特化しており、国の安全規格への準拠を保証していることが挙げられます。

欧州 ATEX 指令: 欧州 ATEX (Atmosphères Explosibles) 指令は、欧州連合 (EU) 域内の危険区域での使用を目的とした機器および保護システムの要件を定めています。HazLoc の Class、Group、Division を分類するガイドラインを提供し、爆発の可能性のある雰囲気で使用される機器の安全性を確保しています。ATEX 指令が持つ顕著な違いのひとつとして、電気機器と非電気機器の両方を包括的にカバーし、幅広い危険性に対応していることが挙げられます。

爆発の可能性がある雰囲気内での使用を目的とした機器および防護システム 2016 (UKEX 規則): UKEX 規則は、これまで欧州 ATEX 指令に準拠していましたが、欧州連合からの離脱に伴い改正されました。ATEX と UKEX は、どちらも同様の要件を持ち続ける可能性が高いものと思われますが、認証申請は両方の規制当局に提出する必要があります。

米国労働安全衛生局 (OSHA): OSHA は、危険区域を含む職場の安全基準を設定し、施行する米国の規制機関です。HazLoc の Class、Group、Division に特化しているわけではありませんが、OSHA の規制には、このような環境に適用される一般的な安全要件が盛り込まれており、労働者の保護と事故やインシデントの防止を実現しています。OSHA が持つ顕著な違いのひとつとして、危険区域以外のさまざまな業種や職場環境に対する安全規制も対象とする、その範囲の広さが挙げられます。

TE Connectivity は、危険な環境でも最高レベルの保護と精度を実現する信頼性の高いセンサを提供できます。たとえば、当社の AST 圧力トランスデューサの HazLoc シリーズは、ガスおよび粉塵の爆発性雰囲気ゾーンで使用するための CSA 承認を受けています。さらに、これらのセンサはデジタル補償を適用することで、極端な温度条件でも正確な圧力と温度の測定を維持します。TE は、危険な環境でも安全性と精度を保てる製品を提供してきました。TE のような企業と提携することで、エンジニアは、防爆ソリューションや防炎ソリューションの選択と実装に関して十分な情報に基づいた決定を下すことができ、それが人命と資産を守ることにつながります。