Verarbeitung von NTC-Keramiksensoren

Erfahren Sie mehr über die Verarbeitungstechniken von TE Connectivity (TE) für die Herstellung von NTC-Keramik-Temperatursensoren.

TE Connectivity (TE) nutzt fortschrittliche Keramikverarbeitungstechniken und proprietäre Rezepturen für die Herstellung hochstabiler elektrokeramischer Thermistorwerkstoffe. Diese Werkstoffe werden in eine Reihe leistungsstarker NTC-Thermistorkomponenten und Tastkopfbaugruppen für ausgewählte Anwendungen integriert. Für Kunden, die bei anspruchsvollen Anwendungen auf NTC-Thermistorsensoren setzen, haben zwei Faktoren Priorität. Zum einen muss der Sensor ein bestimmtes Verhalten aufweisen, zum anderen sollte der Sensor die elektrischen Eigenschaften, die er zum Zeitpunkt der Fertigung aufwies, während seiner Betriebslebensdauer beibehalten. Für diese Anforderungen hat TE viel in die Forschung und Entwicklung hochstabiler elektrokeramischer Werkstoffe investiert, die für anspruchsvollste Anwendungen eingesetzt werden können.

Durch proprietäre Techniken, die bei der Pulververarbeitung zum Einsatz kommen, wird eine konsistente Partikelgröße erzielt, die sich für die Prozesse der hohen Verdichtung während des späteren Keramikfertigungsprozesses eignet. Der Fokus bei der Pulververarbeitung liegt auf einer Verbesserung der Fließfähigkeit des Granulats. Dazu wird dessen Größenverteilung optimiert und die Raumdichte erhöht. Durch ein optimal eingestelltes Bindemittelsystem und eine sorgfältige Auswahl der organischen Additive lässt sich außerdem die Verformbarkeit des Granulats verbessern.

Das sprühgetrocknete Pulver wird mit verschiedenen Technologien komprimiert, um eine für die NTC-Chipwafer-Fertigung geeignete Geometrie zu erzielen. Während der letzten Phase der Keramikverarbeitung werden die elektrokeramischen Werkstoffe mit modernsten Fabrikationstechniken verdichtet. Während des Keramikfabrikationsprozesses wird für eine bestimmte Dauer Hochdruck angewendet, um die mechanischen Eigenschaften der Keramik zu verbessern. Die Temperatur-, Druck- und Prozessdauer wird präzise gesteuert, um die gewünschten mechanischen und elektrischen Eigenschaften zu erzielen. Während des Prozesses der hohen Verdichtung kollabieren Hohlräume unter der Einwirkung des Hochdrucks. Die Oberflächen der Hohlräume verschmelzen miteinander und dabei wird Porosität beseitigt und eine theoretische Dichte von fast 100 % erzielt.

Hauptvorteile der Verdichtungstechnologie für NTC-Keramik

- Verdichtung der elektrokeramischen Werkstoffe auf eine theoretische Dichte von ~100 %

- Reduktion der internen Porosität im Keramikkörper

- Optimierung der physischen Eigenschaften der Keramikkomponenten für Elektrodenanwendungen

- Die elektrische Leistung wird durch widerstandsfähige Stabilität deutlich erhöht.

- Wiederholgenauigkeit und Toleranzverteilung werden deutlich verbessert.

- Das Ergebnis sind fortschrittliche elektrokeramische Werkstoffe mit feinkörniger Mikrostruktur.

Die Auswirkung der Keramikverdichtung wird bei einem Vergleich eines polierten Querschnitts der Keramik mit zwei NTC-Konkurrenzprodukten deutlich. Beim visuellen Vergleich der Verdichtung der Elektrokeramik sind große Unterschiede sichtbar. Der elektrokeramische NTC-Werkstoff von TE erreicht fast 100 % Dichte ohne Porosität, wie auf stark vergrößerten Aufnahmen zu erkennen ist (Skala von 100 µm).

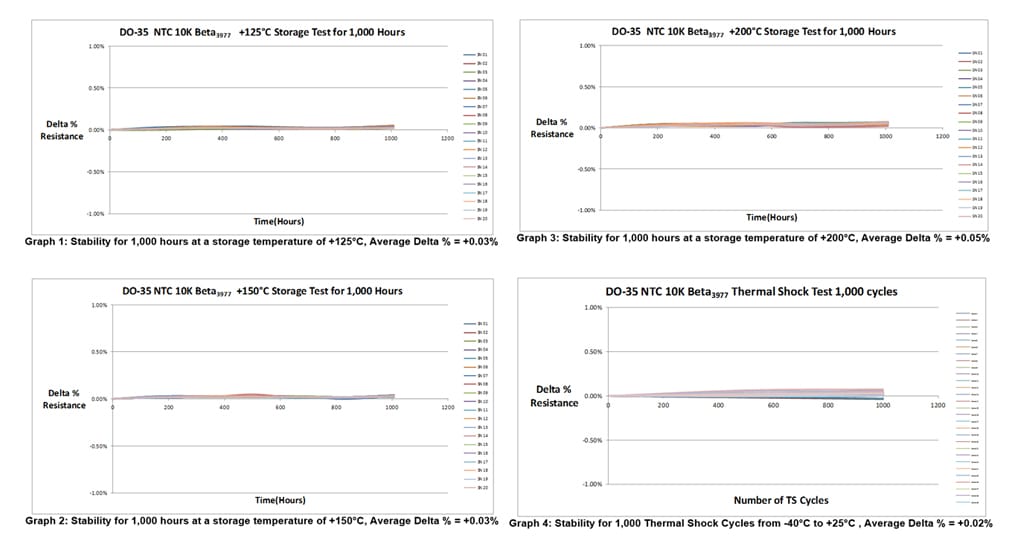

Stabilitätstest

DO-35 10 kΩ NTC Beta3977: Lagerbedingungen bei hoher Temperatur und Thermoschockprüfung