Branchen

Klassifizierungen für Gefahrenbereiche

Anforderungsleitfaden für Materialklassifizierungen in Gefahrenbereichen (HazLoc).

Gefahrenbereiche (HazLoc) beziehen sich auf Bereiche, in denen aufgrund des Vorhandenseins von Substanzen wie brennbaren Gasen, Dämpfen oder brennbaren Stäuben die Gefahr einer Explosion oder eines Brandes besteht. Typische Industriezweige mit Gefahrenbereichen sind die Öl- und Gasindustrie, die chemische Verarbeitung, die Mehlverarbeitung, Textilfabriken und der Bergbau. Die HazLoc Materialklassifizierung und -zertifizierung spielt eine entscheidende Rolle, wenn es darum geht, den sicheren Betrieb von Anlagen zu gewährleisten und katastrophale Zwischenfälle zu verhindern. Die Klassifizierungen für HazLoc werden von verschiedenen Organisationen und Gremien festgelegt.

Über NEC und IEC

US-amerikanische und globale Standards

Es gibt mehrere Organisationen und Gremien, die Klassifizierungen für Gefahrenbereiche vornehmen. Ein Überblick und Vergleich des National Electric Code (NEC), herausgegeben von der National Fire Protection Association (NFPA) in den USA, definiert Klassen, Divisionen und Gruppen, während die International Electrotechnical Commission (IEC) Zonen und Gruppen für Geräte in Gefahrenbereichen definiert.

Klassen | Bereiche | Divisionen

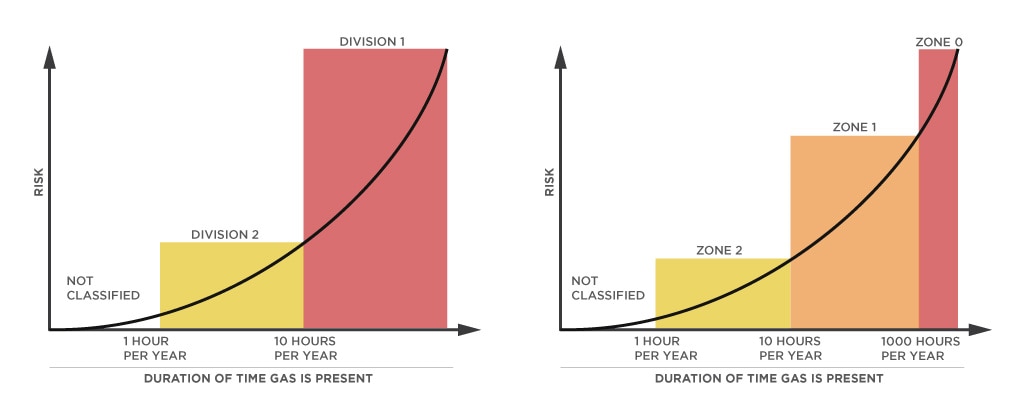

Die NEC hat HazLoc in Klassen, Divisionen und Gruppen unterteilt, während die IEC ein Zonensystem mit Zonen und Gruppen entwickelt hat. Um Verwirrung zu vermeiden, basieren die NEC-Divisionen auf den Gefahren, die bei normalem und abnormalem Betrieb auftreten. So wird beispielsweise der tägliche Betrieb mit Wartungs- oder Fehlerbehebungsaufgaben verglichen, während die IEC-Zonen darauf basieren, wie oft oder wie lange die Gefahren bestehen.

NEC-Klassen

Es gibt viele Arten und Kombinationen von Sicherheitsvorkehrungen, um Menschen in gefährlichen Umgebungen zu schützen. Im Folgenden finden Sie einige Beispiele für allgemeine Vorsichtsmaßnahmen im Zusammenhang mit verschiedenen NEC-Klassen, -Divisionen und -Gruppen. Zu den Vorsichtsmaßnahmen gehören:

Klasse I: Bereiche mit brennbaren Gasen oder Dämpfen.

- Erdung und Anbindung: Elektrische Geräte und leitfähige Materialien sollten ordnungsgemäß geerdet und angeschlossen werden, um die Bildung statischer Elektrizität und Funkenbildung zu vermeiden.

- Explosionsgeschützte Gehäuse: Gehäuse, die so konstruiert sind, dass sie inneren Explosionen standhalten und diese eindämmen.

- Eigensichere Geräte: Geräte mit niedriger Energie, die zur Minimierung von Funkenbildung oder Hitzeentwicklung verwendet werden.

Klasse II: Bereiche, in denen brennbarer Staub vorhanden ist.

- Regelmäßige Reinigung und Betriebsüberwachung: häufige Reinigung, um die Ansammlung von brennbarem Staub zu minimieren.

- Staubabscheidesysteme: Systeme zum Auffangen und Entfernen von Staubpartikeln aus der Luft, um Ablagerungen auf Geräten und Oberflächen zu verhindern.

- Funkensichere Werkzeuge: Werkzeuge aus Materialien, die Funkenbildung verhindern.

Klasse III: Bereiche mit entzündlichen Fasern oder Flugstaub, wie Baumwolle oder Sägemehl.

- Regelmäßige Wartung und Inspektion: Routinekontrollen zur Identifizierung und Reparatur potenzieller Zündquellen.

- Sachgemäße Lagerung und Handhabung: Entzündliche Fasern oder Stäube sollten in dafür vorgesehenen Behältern gelagert werden, und es sollten Verfahren eingeführt werden, die eine Ansammlung und den Kontakt mit Zündquellen verhindern.

- Verwendung von feuerfester Kleidung: Es kann erforderlich sein, dass die Arbeitnehmer feuerfeste Kleidung tragen, um die Ausbreitung des Feuers im Falle einer unbeabsichtigten Entzündung zu minimieren.

Gase, Dämpfe oder Flüssigkeiten

Klasse und Zonen

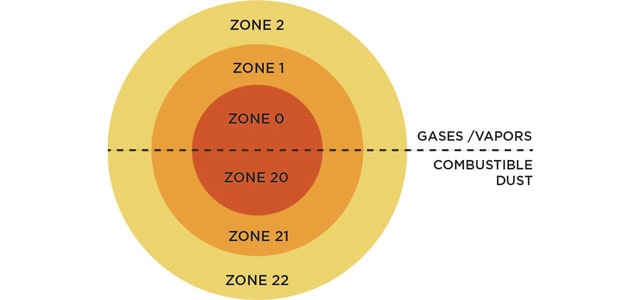

| NEC-Klasse I | Zone 0 | Bereich, in dem entzündliche Konzentrationen von brennbaren Gasen, Dämpfen oder Flüssigkeiten während mehr als 1.000 Stunden pro Jahr vorhanden sein können. |

| Zone 1 | Bereich, in dem entzündliche Konzentrationen von brennbaren Gasen, Dämpfen oder Flüssigkeiten während 10 bis 1.000 Stunden pro Jahr vorhanden sein können. | |

| Zone 2 | Bereich, in dem unter normalen Betriebsbedingungen entzündliche Konzentrationen von brennbaren Gasen, Dämpfen oder Flüssigkeiten gar nicht oder weniger als 10 Stunden pro Jahr auftreten können. |

Brennbare Stäube

Klasse und Zonen

| NEC Klasse II | Zone 20 | Kontinuierliche Freisetzung innerhalb eines Staubschutzgehäuses. Bereich, in dem explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbaren Staub ständig, über lange Zeiträume oder häufig über kurze Zeiträume vorhanden ist. Zum Beispiel eine Mühle oder eine pneumatische Förderanlage. |

| Zone 21 | Primärer Grad der Freisetzung. Bereich, in dem sich bei Normalbetrieb gelegentlich eine explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbaren Staub bilden kann. Zum Beispiel Absackstationen und Inspektionsöffnungen, die häufig geöffnet werden. | |

| Zone 22 | Sekundärer Grad der Freisetzung. Bereich, in dem bei Normalbetrieb eine gefährliche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbaren Staub normalerweise nicht oder aber nur kurzzeitig auftritt. Zum Beispiel Leckagen durch unsachgemäß angebrachte Deckel oder verschüttete Flüssigkeiten. |

NEC-Divisonen

Die Divisionen kategorisieren Gefahrenbereiche auf der Grundlage der Wahrscheinlichkeit und Dauer des Vorhandenseins von Gefahrstoffen. Zu den Vorsichtsmaßnahmen gehören:

Division I: Umgebungen, in denen regelmäßig Gefahrstoffe vorhanden sind.

- Strenge Zugangskontrolle: Beschränkung des Zugangs auf autorisiertes Personal durch Maßnahmen wie verschlossene Türen, Sicherheitsprotokolle und entsprechende Schulungen.

- Kontinuierliche Überwachung: Gasdetektoren, Staubüberwachungssysteme und automatische Alarme informieren in Echtzeit über mögliche Gefahren und ermöglichen eine sofortige Reaktion und Evakuierung.

- Spezielle Belüftung: Spezielle Belüftungssysteme zur Aufrechterhaltung sicherer Bedingungen, z. B. explosionsgeschützte Ventilatoren, Rohrleitungen und Luftstromregelungen.

Division II: Umgebungen, in denen Gefahrstoffe nur in Ausnahmefällen vorhanden sind.

- Inspektion und Wartung der Ausrüstung, um potenzielle Zündquellen zu erkennen und zu beseitigen.

- Regelmäßige Reinigung, um die Ansammlung von brennbarem Staub und Ablagerungen auf Oberflächen zu minimieren.

- Notfallplanung: Beschreibung spezifischer Verfahren für den Umgang mit anormalen Bedingungen, einschließlich Leckagen, Ausfällen oder anderen Vorfällen. Angemessene Schulungen, Kommunikationssysteme und Evakuierungsrouten sind unerlässlich.

Bedingungen, bei denen Stoffe vorhanden sind

Divisionen und Zonen

| Diagramm NEC-Divisionen | |

|---|---|

| Division I | Division II |

| Unter normalen Betriebsbedingungen sind Gefahren vorhanden. | Gefahren sind selten oder unter abnormalen Betriebsbedingungen vorhanden |

| Diagramm IEC-Zone | |||||

|---|---|---|---|---|---|

| 0 | 20 | 1 | 21 | 2 | 22 |

| Gefährliche Gase oder Stäube sind kontinuierlich oder über längere Zeiträume vorhanden. | Unter normalen Betriebsbedingungen sind wahrscheinlich gefährliche Gase oder Stäube vorhanden. | Gefährliche Gase oder Stäube sind bei normalem Betrieb und für kurze Zeiträume nicht zu erwarten. | |||

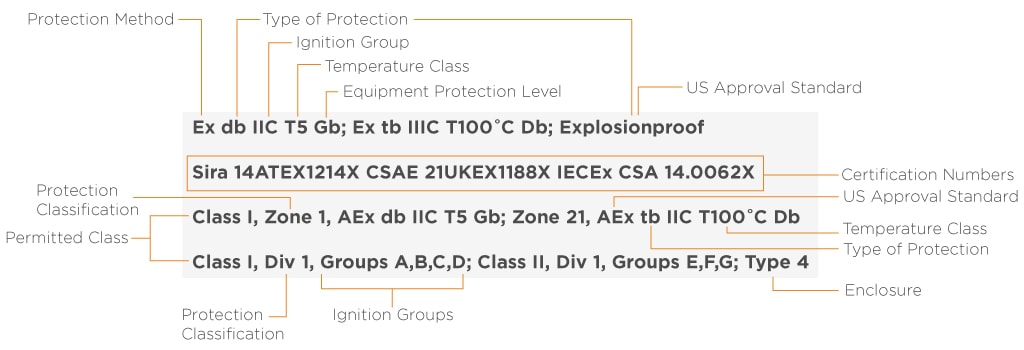

Kennzeichnungen der Ausrüstung

HazLoc Symbole sind grafische Darstellungen, die verwendet werden, um Informationen über Gefahrenstellen zu vermitteln. Sie bestehen in der Regel aus zwei Komponenten: einem Piktogramm und einem alphanumerischen Code. Das Piktogramm stellt die Art der Gefahr, z. B. Explosion oder Brand, visuell dar, während der alphanumerische Code zusätzliche Einzelheiten wie Klasse, Division und Gruppe des Gefahrguts liefert. Während die Grundprinzipien der HazLoc Symbole in den verschiedenen Normen ähnlich sind, gibt es in der Praxis einige Unterschiede zwischen NEC, ATEX und CSA.

Gerätekennzeichnungen für Gefahrenbereiche

Arten des Schutzes

Diese allgemeinen HazLoc Etiketten helfen bei der Kennzeichnung des Schutzniveaus und der Eignung von Geräten für die Verwendung an gefährlichen Standorten. Jedes Etikett weist auf bestimmte Sicherheitsmerkmale und -eigenschaften hin, die die Risiken im Zusammenhang mit explosiven Atmosphären, brennbaren Gasen, brennbarem Staub und anderen gefährlichen Elementen mindern sollen.

| Art des Schutzes | Symbole | Zone(n) | Übersicht |

|---|---|---|---|

| Eigensicherheit | ia | Zone 0 | Zur Begrenzung der verfügbaren elektrischen Energie entwickelt, um eine Zündung durch Funkenbildung oder Erwärmung zu verhindern und einen sicheren Betrieb in explosionsgefährdeten Bereichen zu gewährleisten. |

| ib | Zone 1 | ||

| ic | Zone 2 | ||

| Schwer entflammbar | da | Zone 0 | Entwickelt, um das Entweichen von Flammen und heißen Gasen zu verhindern und sicherzustellen, dass eine Explosion innerhalb des Geräts sicher eingedämmt wird. |

| db | Zone 1 | ||

| dc | Zone 2 | ||

| Erhöhte Sicherheit | eb | Zone 1 | Enthält Funktionen wie verbesserte Isolierung, Schutzgehäuse und Temperaturkontrolle zur Erhöhung der allgemeinen Sicherheit. |

| ec | Zone 2 | ||

| Funkensicher | nA | Zone 2 | Geräte, die keine Funken oder Temperaturen erzeugen, die ausreichen, um brennbare Gase oder Dämpfe zu entzünden. |

| Hermetisch abgedichtet | nC | Zone 2 | |

| Energiebegrenzt | nL | Zone 2 | |

| Eingeschränkte Atmung | nR | Zone 2 | |

| Staubexplosionsgeschützt | ta | Zone 20 | Konstruktion und Design des Gerätes minimieren das Risiko einer staubbedingten Explosion oder eines Brandes in explosionsgefährdeten Bereichen, in denen brennbare Stäube vorhanden sind. |

| tb | Zone 21 | ||

| tc | Zone 22 | ||

| Gesäubert und unter Druck gesetzt | pxb | Zonen 1, 2 | Ausgelegt, um das Eindringen gefährlicher Gase oder Staub zu verhindern, indem ein Überdruck innerhalb des Gehäuses erzeugt wird. |

| pyb | Zonen 1, 2 | ||

| pzc | Zone 2 | ||

| Eintauchen in Flüssigkeiten | ob | Zone 1 | Die Geräte sind in eine Schutzflüssigkeit, z. B. Öl, eingetaucht, um eine Zündung in einer explosionsfähigen Atmosphäre außerhalb des Gehäuses zu verhindern. |

| oc | Zone 2 | ||

| Verkapselung | ma | Zone 1 | Die Geräte sind in einem Harzmaterial eingeschlossen, um eine Entzündung durch Funkenbildung oder Erhitzung innerhalb der Verkapselung zu verhindern. |

| mb | Zone 2 | ||

| mc | Zone 3 |

Zündgruppen

Werkstoffe

Die Entzündungseigenschaften definieren die Materialien unter gefährlichen Betriebsbedingungen. Die Werkstoffe sind in Klassen und Gruppen nach dem NEC-Divisionssystem und in Gruppen nach dem IEC-Zonensystem eingeteilt.

| Divisionssystem (NEC) |

Zonensystem (IEC) |

||

| Material |

Klasse/Gruppe | Material | Gruppe |

| Acetylen | Klasse I, Gruppe A | Acetylen | IIC |

| Wasserstoff | Klasse I, Gruppe B | Wasserstoff | |

| Ethylen | Klasse I, Gruppe C | Ethylen | IIB |

| Propan | Klasse I, Gruppe D | Propan | IIA |

| Methan (Minen) | k. A.* | Methan (Minen) | I |

| Metallstäube | Klasse II, Gruppe E | Leitfähige Stäube | IIIC |

| Kohlenstäube | Klasse II, Gruppe F | Nicht-leitfähige Stäube | IIIB |

| Getreidestäube | Klasse II, Gruppe G | ||

| Fasern/Flugstoffe | Klasse III | Brennbare Flugstoffe | IIIA |

* Minen fallen nicht in den Geltungsbereich des Divisionssystems (Kanada und USA)

Vorsichtsmaßnahmen

Gruppe A – Acetylengase

- Ordnungsgemäße Erdung und Anbindung

- Ausreichende Belüftung

- Explosionssichere Gehäuse

Gruppe B – Wasserstoffgase

- Ordnungsgemäße Eindämmung und Leckerkennung

- Kontinuierliche Belüftung

- Regelmäßige Inspektion und Wartung der Geräte

Gruppe C – Ethylengase und -dämpfe

- Ordnungsgemäße Erdung und Anbindung

- Nutzung explosionssicherer Gehäuse

Gruppe D – Kohlenwasserstoffgase und -dämpfe, wie z. B. Benzin

- Eliminierung potenzieller Zündquellen

- Regelmäßige Inspektion und Wartung der Geräte

- Effektive Erdung und Anbindung

Gruppe E – Metallstäube wie Aluminium oder Magnesium

- Effektive Entstaubungssysteme

- Regelmäßige Reinigung der Geräte

- Funkensichere Werkzeuge und Geräte

Gruppe F – Kohlenstoffhaltige Stäube wie Kohle, Holzkohle oder Koksstaub

- Maßnahmen zur Staubkontrolle

- Regelmäßige Betriebsüberwachung

- Umschlag gefährlicher Materialien

Gruppe G – Brennbare Stäube, die nicht von der Gruppe E oder Gruppe F erfasst werden, wie z. B. Getreidestaub, Holzstaub und Kunststoffstaub

- Strategien zur Staubreduzierung

- Regelmäßige Inspektionen und Wartungen

- Schulung und Sensibilisierung der Mitarbeiter: Dies sollte die ordnungsgemäße Handhabung, Lagerung und Reinigung umfassen.

Temperaturklassen

Maximale Oberflächentemperatur

| USA | International | ||

|---|---|---|---|

| T1 | 450 °C | 842 °F | 450 °C |

| T2 | 300 °C | 572 °F | 300 °C |

| T2A | 280 °C | 536 °F | -- |

| T2B | 260 °C | 500 °F | -- |

| T2C | 230 °C | 446 °F | -- |

| T2D | 215 °C | 419 °F | -- |

| T3 | 200 °C | 392 °F | 200 °C |

| T3A | 180 °C | 356 °F | -- |

| T3B | 165 °C | 329 °F | -- |

| T3C | 160 °C | 320 °F | -- |

| T4 | 135 °C | 275 °F | 135 °C |

| T4A | 120 °C | 248 °F | -- |

| T5 | 100 °C | 212 °F | 100 °C |

| T6 | 85 °C | 185 °F | 85 °C |

Geräteschutzniveau (Equipment Protection Levels, EPL)

Die Geräteschutzniveaus (EPL) beziehen sich auf die Wahrscheinlichkeit, dass das Gerät zu einer Zündquelle werden könnte. Auf Grundlage der IEC/EN 60079 werden Geräteschutzniveaus durch die Bewertung von Risikofaktoren ermittelt, ob unter normalen und seltenen Betriebsbedingungen mit einer Zündquelle zu rechnen ist.

| Material | ATEX-Kategorie | EPL | Zonen |

|---|---|---|---|

| Gas | 1G | Ga | Zonen 0, 1, 2 |

| 2G | Gb | Zonen 1, 2 | |

| 3G | Gc | Zone 2 | |

| Staub | 1D | Da | Zonen 20, 21, 22 |

| 2D | Db | Zonen 21, 22 | |

| 3D | Dc | Zone 22 | |

| Bergbau | M1 | Ma | |

| M2 | Mb |

Aufsichtsbehörden

Diese Zertifizierungsstellen und Aufsichtsbehörden spielen eine entscheidende Rolle bei der Erstellung und Normung von HazLoc Klassen, -Gruppen und -Divisionen, Legen die Richtlinien und Anforderungen zur Gewährleistung der Sicherheit und Konformität von in Gefahrenbereichen eingesetzten Geräten fest. Jedes Leitungsgremium hat seinen spezifischen Fokus, seine Abdeckung und seine Zuständigkeit, die auf die einzigartigen Bedürfnisse und Vorschriften seiner jeweiligen Regionen und Branchen eingehen.

National Electrical Code (NEC): Der National Electrical Code (NEC) ist ein weithin anerkannter Standard, der vor allem in den Vereinigten Staaten für elektrische Montagen in Gefahrenbereichen verwendet wird. Er enthält Richtlinien und Anforderungen für die Erstellung von HazLoc Klassen, -Gruppen und -Divisionen, die den sicheren Betrieb von elektrischen Anlagen in diesen Umgebungen gewährleisten. Ein bemerkenswerter Unterschied zwischen dem NEC ist sein spezifischer Fokus auf elektrische Montagen und seine umfassende Abdeckung der verschiedenen Gefahrenklassifizierungen.

Internationale Elektrotechnische Kommission (IEC): Die Internationale Elektrotechnische Kommission (IEC) ist eine globale Organisation, die internationale Standards für elektrische Geräte festlegt, die in Gefahrenbereichen eingesetzt werden. Die IECEx-Zertifizierung, die von der IEC ausgestellt wird, gewährleistet, dass die Geräte die internationalen Sicherheitsanforderungen für HazLoc Klassen, -Gruppen und -Divisionen erfüllen. Ein wesentlicher Unterschied zur IEC ist ihre globale Reichweite und Anerkennung. Dadurch ist sie weltweit für HazLoc Klassifizierungen anwendbar.

Canadian Standards Association (CSA): Die Canadian Standards Association (CSA) ist in Kanada für die Ausstellung von Zertifizierungen für Gefahrenbereiche zuständig, die denen von NEC und IECEx entsprechen. Die CSA-Normen spielen eine wichtige Rolle bei der Definition von HazLoc Klassen, -Gruppen und -Divisionen im kanadischen Kontext. Ein wesentlicher Unterschied zur CSA besteht darin, dass sie sich speziell auf die kanadischen Vorschriften und Anforderungen konzentriert und die Einhaltung der nationalen Sicherheitsstandards gewährleistet.

Europäische ATEX-Richtlinie: Die europäische ATEX-Richtlinie (Atmosphères Explosibles) legt die Anforderungen für Geräte und Schutzsysteme fest, die für den Einsatz in explosionsgefährdeten Bereichen innerhalb der Europäischen Union bestimmt sind. Sie enthält Richtlinien für die Klassifizierung von HazLoc Klassen, -Gruppen und -Divisionen, um die Sicherheit von Geräten zu gewährleisten, die in explosionsgefährdeten Bereichen eingesetzt werden. Ein wesentlicher Unterschied der ATEX-Richtlinie ist die umfassende Abdeckung sowohl elektrischer als auch nicht-elektrischer Anlagen, die ein breites Spektrum an Gefahren abdeckt.

Equipment and Protective Systems Intended for Use in Potentially Explosive Atmospheres Regulations 2016 (UKEX-Vorschriften): Die UKEX-Vorschriften, die bisher mit der europäischen ATEX-Richtlinie übereinstimmten, wurden aufgrund des Austritts aus der Europäischen Union geändert. Da sowohl ATEX als auch UKEX wahrscheinlich weiterhin ähnliche Anforderungen haben werden, müssen die Zertifizierungsanträge bei beiden Regulierungsbehörden eingereicht werden.

Occupational Safety and Health Administration (OSHA): Die OSHA ist eine Regulierungsbehörde in den Vereinigten Staaten, die Sicherheitsstandards für Arbeitsplätze, einschließlich gefährlicher Orte, festlegt und durchsetzt. Die OSHA-Vorschriften sind zwar nicht speziell auf HazLoc Klassen, -Gruppen und -Divisionen ausgerichtet, enthalten jedoch allgemeine Sicherheitsanforderungen, die für diese Umgebungen gelten und den Schutz der Arbeitnehmer sowie die Verhütung von Unfällen und Zwischenfällen gewährleisten. Ein wesentlicher Unterschied der OSHA ist ihr breiterer Geltungsbereich, der Sicherheitsvorschriften für verschiedene Branchen und Arbeitsumgebungen über Gefahrenbereiche hinaus umfasst.

TE Connectivity bietet eine Reihe zuverlässiger Sensoren, die ein Höchstmaß an Schutz und Genauigkeit in gefährlichen Umgebungen gewährleisten. Unsere AST-Druckmessumformer der Serie HazLoc sind beispielsweise von der CSA für den Einsatz in gas- und staubexplosionsgefährdeten Bereichen zugelassen. Außerdem verfügen diese Sensoren über eine digitale Kompensation, um auch bei extremen Temperaturen genaue Druck- und Temperaturmessungen zu gewährleisten. Durch die Zusammenarbeit mit Unternehmen wie TE, die für Sicherheit und Präzision in gefährlichen Umgebungen stehen, können Ingenieure fundierte Entscheidungen bei der Auswahl und Implementierung explosionsgeschützter und/oder flammendurchschlagsicherer Lösungen treffen und so Leben und Anlagen schützen.