TE Perspektiven

Konnektivität für leistungsfähigere EV-Batterien

Autor: Qiong Sun, Global Vice President, Automotive E-Mobility

Die Fortschritte bei der Batterieleistung haben dazu beigetragen, dass Elektrofahrzeuge in den letzten Jahren das am schnellsten wachsende Segment in der Automobilindustrie geworden sind und den Fahrzeugen mit Verbrennungsmotor (ICE) weitere Marktanteile abgenommen haben. Dank der verbesserten Reichweite und Leistung der heutigen Elektrofahrzeuge haben sich die Verkaufszahlen bis 2021 verdoppelt. Es wird erwartet, dass sie weiter rapide ansteigen werden.

Die Elektroautoindustrie hat Innovationen entwickelt, um die Nachfrage der Verbraucher nach Fahrzeugen zu befriedigen, deren Ladungen immer weitere Reichweiten abdecken soll. Dies stellt jedoch ein technisches Problem dar: Eine größere Batterie mit höherer Kapazität erhöht die Reichweite eines Elektrofahrzeugs, aber das Gewicht größerer Batterien kann sich auch negativ auf die Leistung auswirken. Aus diesem Grund arbeiten die Batteriehersteller kontinuierlich an neuen platzsparenden Designs und Batteriechemien, die die für eine optimierte Leistung von Elektrofahrzeugen erforderliche höhere Energiedichte liefern. Eine der wichtigsten Voraussetzungen für eine kompaktere Batterie besteht darin, die Batteriekonnektivität bei minimalem Wärmeverlust energieeffizienter zu gestalten.

TE Connectivity arbeitet seit mehr als 20 Jahren in der EV-Branche mit fast allen Automobilherstellern und Tier-One-Zulieferern zusammen. Aus dieser Erfahrung heraus haben wir erkannt, wie wichtig es ist, sich auf die ausgefeilte Technik zu konzentrieren, die für die Verbindung der Komponenten des Akkupacks und die Verbindung dieser Stromquelle mit dem Motor erforderlich ist, damit die Energie möglichst effizient geliefert werden kann. Die Qualität und Robustheit dieser elektrischen Verbindungen kann den Unterschied zwischen Erfolg und Misserfolg ausmachen.

Anschließen der Komponenten im Akkupack

Neue Batterietechnologien werden durch den Bedarf an höherer Energiedichte, Ladeleistung, Sicherheit, erwarteter Lebensdauer der Batterie und Kostenoptimierung angetrieben. Darüber hinaus spielen auch Nachhaltigkeit, Wiederverwertbarkeit und Kreislaufwirtschaft eine immer wichtigere Rolle.

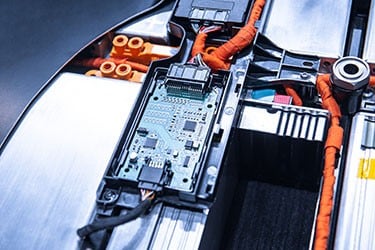

EV-Batterien bestehen in der Regel aus Zellen, dem Grundbaustein des Energiespeichersystems eines Elektrofahrzeugs. Zellen werden dann oftmals – wenn auch nicht immer – in Modulen angeordnet. Der Strom fließt von Zelle zu Zelle und dann von Modul zu Modul. Die Verbindungen zwischen den Batteriemodulen und den Zellen bilden die physikalische Schicht für die Übertragung der Batterieleistung, den Ausgleich der Zellen, das Batteriemanagement und den Schutz. Um dies zu gewährleisten, muss jedes einzelne Batteriemodul und jede Zelle über ausfallsichere elektrische Verbindungen verfügen. Dies erfordert hochintegrierte Kontaktsysteme, die nicht nur über die gesamte Lebensdauer des Fahrzeugs hinweg die volle Funktionalität unterstützen müssen, sondern auch robust genug sind, um zu verhindern, dass Vibrationen und Temperaturbelastungen die mechanischen und elektrischen Eigenschaften der Kontakte beeinträchtigen. Darüber hinaus müssen die Kontakte vollständig berührungssicher sein, um potenzielle Hochspannungs- und Hochstromrisiken auszuschließen und die Sicherheit während des Herstellungsprozesses und der künftigen Wartung zu gewährleisten.

Neben der Hochspannung müssen auch Niederspannungsdatensignale, wie Strom und Temperatur von Sensoren, verarbeitet und auf ihrem Weg zum Schutz des Fahrzeugs durch das Batteriemanagementsystem (BMS) überwacht werden. BMS-Elektronik erfordert sehr kompakte und dennoch flexible Steckverbindersysteme. Da das Verhältnis zwischen Batteriezellen und Zellsteuerungen je nach Batteriedesignanforderungen wie Kapazitäts- und Fahrzeugenergiebedarf variiert, müssen Steckverbindersysteme flexibel genug sein, um mehrere Permutationen von Steckverbinderkonfigurationen zu unterstützen. Steckverbinder sollten auch die Flexibilität haben, verschiedene Kabeltypen zu unterstützen, einschließlich FFC (flexibler Flachkabel) und flexibler Leiterplattenbahnen (FPC), die eine Kabelführung um kompakte und komplexe

Batteriegeometrien herum erlauben.

Die physischen Strom- und Datennetze, bestehend aus Kabeln und Steckverbindern, werden eine zentrale Rolle als Rückgrat der nächsten Generation sicherer und umweltfreundlicher vernetzter Fahrzeuge spielen, welche die Verbraucher besitzen, fahren oder in denen sie gefahren werden möchten. Das bedeutet, dass Hochvoltantriebssysteme und Niederspannungsdatennetze in zunehmend integrierten, zentralisierten („intelligenten“) Architekturen äußerst zuverlässig und sicher arbeiten müssen.

Wärmemanagement

Von den heutigen Elektrofahrzeugen wird erwartet, dass sie Spitzenlasten über längere Zeiträume hinweg bewältigen können. Höhere Wärme ist ein Nebenprodukt größerer Energieübertragung – und wenn sich elektrische Bauelement erwärmen, unterliegen sie einem Alterungsprozess, der die elektrischen Eigenschaften eines Bauelements mit der Zeit verändern kann.

Das Wärmemanagement ist während der Entwicklungsphase aller Hochvolt-Steckverbinderprodukte von entscheidender Bedeutung. So haben die Ingenieure von TE beispielsweise Batterie-Verbindungssysteme mit minimalem Wärmeverlust entwickelt, um die Stromübertragung innerhalb der Akkupacks bei sehr hohen Stromstärken zu maximieren. TE kann auch gründliche thermische Simulationen auf Systemebene durchführen, die wertvolle Daten liefern, um OEMs und ihre Zulieferer bei der Optimierung von EV-Plattformen zu unterstützen. Diese Simulationen liefern reale Einblicke in die Temperaturgrenzen eines Bauelements, bevor ein Produkt gebaut wird, um den Entwicklungsprozess zu beschleunigen.

Das breite Portfolio an Batterieverbindungslösungen von TE

Anschließen des Akkupacks an den Antriebsstrang

Seit mehr als einem Jahrhundert haben Fortschritte bei Verbrennungsmotoren zur Verbesserung von Leistung und Effizienz beigetragen. So ist beispielsweise der Transport von Benzin vom Tank zum Motor ein bewährtes Verfahren. Bei Elektrofahrzeugen ist jedoch der Prozess der Stromübertragung von der Ladeinfrastruktur zur Batterie und von der Batterie zum E-Motor von zentraler Bedeutung für die Verbesserung von Reichweite und Leistung.

Die meisten traditionellen Elektroauto-Plattformen sind 400-Volt-Systeme, aber wir sehen eine zunehmende Verbreitung von 800-Volt-Systemen, und sogar 1.000-Volt-Systeme sind auf dem Vormarsch. Hier kommen Hochvoltanschlüsse und Steckverbinder ins Spiel. Diese Steckverbinder sollten über konfigurierbare Mehrpunkt-Kontaktanschlüsse verfügen, die an die genauen Stromanforderungen der Anwendung angepasst werden können, um die Energieübertragung zu maximieren und gleichzeitig Widerstand und Wärme zu minimieren. Darüber hinaus bieten fortschrittliche metallische Kontakt-Beschichtungstechnologien eine längere Haltbarkeit als Standardbeschichtungen.

Künftige EV-Herausforderungen gemeinsam angehen

Elektroautos werden immer mehr zu Standard-Verbraucherprodukten – und doch entwickeln sich ihre Architekturen noch immer rasant weiter. Wir befinden uns mitten in einer Revolution. Autohersteller auf der ganzen Welt reagieren darauf, indem sie ihre Geschäftsmodelle von Grund auf umgestalten und Milliarden von Dollar in die Forschung und Entwicklung von Elektrofahrzeugen investieren. Für einen Ingenieur oder Konstrukteur kann es sehr schwierig sein, mit den neuesten Trends und Normen Schritt zu halten, da sie von Region zu Region und von Hersteller zu Hersteller variieren.

Die Herausforderung besteht darin, die Vereinfachung der EV-Architekturen so zu gestalten, dass Platz für die größeren Kabel und Steckverbinder geschaffen wird, die für höhere Spannungen und Ströme benötigt werden. Dabei soll gleichzeitig deren Volumen und Gewicht reduziert werden. Darüber hinaus können Automobilhersteller und Hersteller von Batteriesystemen von der Zusammenarbeit mit Partnern profitieren, um die nächste Generation von Elektrofahrzeugen auf den Markt zu bringen.

Die Ingenieure und Wissenschaftler von TE werden auch weiterhin unsere elektrischen Verbindungssysteme mit Blick auf die Anforderungen fortschrittlicher Batterietechnologien innovativ gestalten und den OEMs dabei helfen, sich nicht um Konnektivitätsprobleme kümmern zu müssen. So können sie sich auf andere Bereiche der Fahrzeugplattformentwicklung und -produktion konzentrieren. Wir hoffen, dass die Bandbreite, die durch diese Art von Partnerschaften geschaffen wird, es den OEMs ermöglicht, noch mehr E-Mobilitätsmodelle zu entwickeln und die Produktion zu steigern, sodass wir die wachsende weltweite Nachfrage nach Elektromobilität befriedigen können. Dies wird zu einer nachhaltigeren Zukunft beitragen.

Über die Autorin

Qiong Sun

Qiong Sun ist Global Vice President der Unternehmenssparte Automotive E-Mobility von TE. In dieser Funktion ist sie für das Produktportfolio, die Technologiestrategie und künftige Lösungen für die E-Mobilität im Automobilbereich verantwortlich. Bevor sie zu TE kam, war Qiong Sun Vice President der globalen Unternehmenssparte Elektrifizierung bei der Lear Corporation, wo sie für die Produktentwicklung und die Einführung von Programmen sowie für technische und Wachstumsstrategien in diesem Bereich verantwortlich war. Sie verfügt über fast 30 Jahre Erfahrung im Transportwesen und einen breit gefächerten Beratungshintergrund in den Bereichen Fahrzeugelektrifizierung, Energiespeicherung und aktive Sicherheit.

Wissenswertes über technologische Innovationen

Executive Insights: Weitere Geschichten über technische Innovationen

e

e

e

e

e

e

e

e

e

e