Produktübersicht

Platzersparnis und geringeres Gewicht

Die heutigen Dünnfilmwiderstände bieten mehr Variationen und feinere Toleranzen, sodass Entwickler mit weniger Komponenten eine höhere Widerstandsgenauigkeit erreichen können.

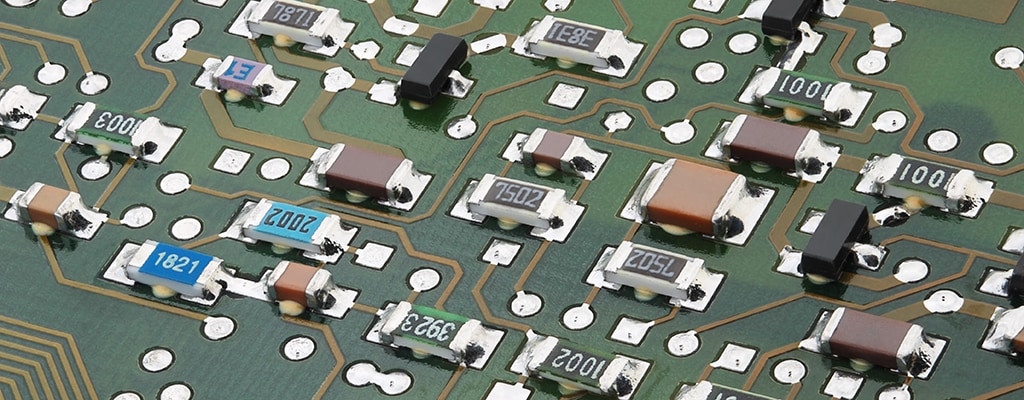

Der Chip-Widerstand zur Oberflächenmontage ist eine wesentliche Komponente im Leiterplattendesign. Dies liegt zum Teil an der einfachen Installation dieser kleinen, drahtlosen Blauelemente während der Massenfertigung. Die Auswahl des richtigen Widerstands zur Oberflächenmontage – auch als SMD-Widerstand bekannt – für Ihr Produkt beginnt mit dem Verständnis der Unterschiede zwischen der Dünnfilmtechnologie (für Präzision ausgelegt) und der Dickfilmtechnologie (für Leistungsfähigkeit ausgelegt).

Bei der Klassifizierung von SMD-Widerständen ist der Widerstand in Ohm nur ein Teilaspekt. Die erste Überlegung besteht darin, sich mit den Unterschieden in den Fertigungsprozessen und den einfachen Regeln der Thermodynamik vertraut zu machen – massivere Objekte können mehr Energie verarbeiten als kleinere.

In einem Dünnfilmwiderstand wird die leitfähige Schicht in einem Vakuumprozess abgeschieden, der als Sputtern bezeichnet wird. Dadurch entsteht eine dünne, aber gleichmäßige Schicht, die nur Bruchteile eines Mikrometers dick ist, über einem Keramiksubstrat. Nach dem Aufbringen wird diese Schicht dann einem Foto- oder Laserätzprozess unterzogen. Dadurch wird die Genauigkeit des Widerstandswerts mit einer sehr feinen Toleranz bestimmt, die bis zu 0,01 % betragen kann. Aufgrund dieser Präzision sind Dünnfilmwiderstände überaus nützlich.

Bei der Fertigung eines Dickfilmwiderstands hingegen wird die leitfähige Schicht in Form einer Paste auf das Keramiksubstrat aufgebracht. Diese Schicht kann bis zu tausendmal dicker sein als die Schicht auf einem Dünnfilmwiderstand. Diese Schichtdicke bietet Leistungsvorteile in Hochleistungsanwendungen. Die Fertigung ist zudem deutlich günstiger als die von Dünnfilmwiderständen. Die Vorteile, die diese Widerstände bei der Leistungsfähigkeit bieten, machen sie mit Toleranzen von bis zu 5 % jedoch auch weniger vorhersehbar und präzise.

Neue Materialien und verbesserte Fertigungsverfahren ermöglichen es Herstellern, die Leistung von Dünnfilmwiderständen zu erhöhen, ohne dabei auf Präzision zu verzichten.

Innovationen bei Materialien und besser steuerbare Fertigungsverfahren ermöglichen Herstellern die Entwicklung von Dünnfilmwiderständen, die eine Kombination aus Präzision und Leistungsfähigkeit mit einer bisher nicht erreichten Genauigkeit bieten. Da Widerstände beispielsweise mit der E-Reihe klassifiziert werden, wird bei einem E12-Widerstand jede "Dekade" von Werten (z. B. zwischen 1 und 10 Ohm) in 12 Schritte unterteilt. Um den richtigen Widerstandswert zu erreichen, mussten Entwickler einen festen Widerstand mit einem kleinen variablen Widerstand kombinieren, der als Trimmpotentiometer bezeichnet wird.

Die heutigen Dünnfilmwiderstände bieten mehr Variationen und feinere Toleranzen, wobei die aktuelle Norm die E96-Reihe ist. Dadurch können Entwickler eine wesentlich höhere Widerstandsgenauigkeit erreichen, was bedeutet, dass kein Trimmer mehr erforderlich ist. Weil sie weniger Komponenten benötigen, können sie entscheidenden Platz auf der Leiterplatte sparen und so auch das Gerätegewicht verringern.

Bei der Wahl eines Widerstands ist es auch wichtig, die Stabilität unter wechselnden Temperaturbedingungen zu kennen. Wie bei jedem elektrischen Stromkreis ändern sich die Eigenschaften eines Widerstands je nach Temperatur. Jede Temperaturänderung wirkt sich auf die Leistung aus. Alle Widerstände sind darauf ausgelegt, dass unerwünschte elektrische Energie in Wärme umgewandelt wird. Zudem besitzen alle Widerstände einen Temperaturkoeffizienten des Widerstands (TCR), der die Variation eines Widerstands bei einer Temperaturänderung beschreibt. Das Dünnfilmverfahren erzeugt eine Komponente, die einen sehr stabilen Widerstand bietet, der sich bei Temperaturänderungen nur wenig ändert.

Da Dickfilmwiderstände mehr Energie verarbeiten als Dünnfilmwiderstände, bieten diese eine verbesserte Leistung in Hochleistungsanwendungen, was jedoch zu Lasten der Präzision geht. Hier liegt der Kompromiss in den aktuellen Technologien. Aber das ändert sich. Neue Materialien und verbesserte Fertigungsverfahren ermöglichen es Herstellern, die Leistung von Dünnfilmwiderständen zu erhöhen, ohne dabei auf Präzision zu verzichten. Ein Beispiel ist der 0805-Widerstand im Standardformat der RN73-Familie, der eine Nennleistung von 0,1 W aufweist. Ein ähnlich großer Widerstand aus der neueren RP73P-Familie besitzt eine Nennleistung von 0,25 W. Diese Leistungssteigerung spiegelt sich in allen Widerstandsgrößen wider.

SMD-Widerstände in ausgewählten Anwendungen

Es ist wichtig zu erkennen, welche Wertsteigerung diese Erhöhung der Leistungskapazität, die als Leistungs-Größen-Verhältnis beschrieben werden kann, möglicherweise für ein Design bedeutet. Entwickler profitieren auf unterschiedliche Weise von einem besseren Leistungs-Größen-Verhältnis. Beispielsweise können u. U. im gesamten Design kleinere Komponenten verwendet werden, wodurch die Geräte kleiner und leichter werden. Alternativ kann ein besseres Leistungs-Größen-Verhältnis es dem Entwickler ermöglichen, die Leistung bestehender Geräte durch den Einsatz höherer Leistung zu verbessern. In beiden Beispielen bietet die erhöhte Leistungsfähigkeit der neuen Dünnfilmwiderstände Designern neue Möglichkeiten.

Ein interessanter Einsatz von Dünnfilmwiderständen – in einer rauen Umgebung – findet sich in der Pharmaindustrie. Die Fertigung von Medikamenten erfordert genaue Messungen, um sicherzustellen, dass die Zutaten im richtigen Verhältnis verwendet werden. Da die Fertigungsgeschwindigkeit in dieser Umgebung für Präzisionsgeräte äußerst schnell sein kann, müssen Pharmaunternehmen Ungenauigkeiten vermeiden, die entstehen können, wenn die Widerstände in Wiegemaschinen bei unterschiedlichen Temperaturen nicht die erforderliche Stabilität aufweisen. Die neue Generation von Dünnfilmwiderständen bietet unter diesen Bedingungen sowohl Stabilität als auch Präzision.

Zwar werden Dickfilmwiderstände in Massenfertigungsanwendungen und in Anwendungen, bei denen die Leistungskapazität im Vordergrund steht, immer eingesetzt werden, aber es sind die Fortschritte in der Dünnfilmtechnologie, mit denen Entwickler mehr Präzision und Zuverlässigkeit in einer größeren Vielfalt von Anwendungen erreichen können.

Jetzt Lösungen ansehen:

e

e

e

e

e

e

e

e