バッテリー性能の進歩によって電気自動車 (EV) は近年の自動車産業で最も急速に成長しているセグメントとなり、内燃機関 (ICE) 車のからより多くの市場シェアを奪い取ってきました。 今日の EV の航続距離と性能が向上し、販売台数は 2021 年に倍増し、今後も急速な成長が続くと予想されています。

EV業界は一回充電でより遠くまで走れる車を求める消費者の要望を満たすように技術革新を続けています。しかし、これには設計上の課題があるのです。サイズと容量の大きなバッテリーは、EVの航続距離を延ばすために欠かせない一方で、大型バッテリーの重量によって性能に対する影響も生じます。したがって、バッテリーメーカーは、空間を意識した新しい設計と、最適化されたEV性能の実現に必要な、高いエネルギー密度を実現するバッテリー特性にしっかりと取り組んでいます。その中でもより小型なバッテリーを生み出すために、最小限の熱損失でバッテリー接続の電力効率を向上させることが注目を浴びています。

TE Connectivity(以下TE)は、ほぼすべての自動車メーカーやティアワンサプライヤとともに、20 年以上EV業界に携わってきました。その経験から、バッテリーパックコンポーネントを接続してその電源をモータに接続することで最も効率的にエネルギーを伝達するために必要な高度な設計に注力することがいかに重要であるかを理解しています。それらの電気接続の品質と堅牢性が成功と失敗の分かれ目になります。

バッテリー パック内のコンポーネントの接続

新しいバッテリー技術は、エネルギー密度改善、充電性能、安全性、バッテリー パックの期待寿命、コスト最適化の必要性によって推進されています。 また、持続可能性、リサイクル可能性、循環経済がこれまで以上に重要となります。

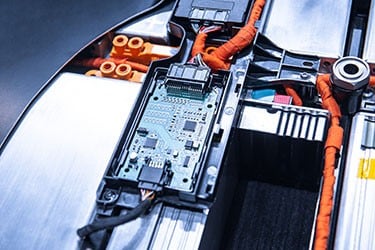

EVバッテリーは、通常、EV のエネルギー貯蔵システムの構成要素であるセルから構成されています。そして、必ずではありませんが多くの場合、セルはモジュールに配列されます。電力はセルからセルへ、次にモジュールからモジュールへと流れます。バッテリー モジュールおよびセルの接続は、バッテリー電力伝送、セルバランス維持、バッテリー管理および保護のために物理層を構成します。これらの機能を確保するため、個々のすべてのバッテリー モジュールおよびセルには、フェイルプルーフを備えた電気接続を実装しなければなりません。そのためには、高度に統合されたコンタクトシステムが必要になります。このコンタクトシステムは、車両の耐用寿命にわたって完全な機能性を維持できるだけでは十分でなく、さらに振動負荷や温度負荷によってコンタクトの機械的および電気的特性に悪影響が及ばないようにする堅牢性も求められます。また、高電圧と高電力による潜在的な危険を排除し、製造プロセス中や将来のメンテナンス中の安全性を保証するため、コンタクトは完全にタッチセーフでなければなりません。

高電圧電力の他に、センサからの電流や温度などの低電圧データ信号はその流れの全体で処理および監視し、バッテリーマネジメントシステム (BMS) を通して車両を保護する必要があります。BMSの電子回路には、非常に小型でありながら柔軟性も兼ね備えたコネクタシステムが必要です。バッテリーセルとセルコントローラの比率は、容量や車両のエネルギー需要などのバッテリー設計要件によって異なることを考えると、コネクタシステムには、複数のコネクタ構成を組み替えることができる柔軟性が求められます。また、コネクタには、小型で複雑なバッテリー形状の周囲に配線されるフレキシブルフラット ケーブル (FFC) およびフレキシブル プリント基板 (FPC) などのさまざまなタイプのケーブルに対応する柔軟性も備えている必要がなります。

ケーブルとコネクタを構成する物理的な電力およびデータネットワーク層は、消費者が購入したり、運転したり、運転されたいと思う、より安全で環境に優しい次世代のコネクテッド カーの中核として重要な役割を果たします。 これは、ますます統合化が進む集中化された (スマート) アーキテクチャにおいて、高電圧 (HV) 駆動システムと低電圧データ接続ネットワークを極めて高い信頼性と安全性で並行して機能させることが必要です。

熱の管理

今日のEVは長期にわたるピーク負荷の処理を期待されています。 エネルギー伝達が増えると副産物として生じる熱も高くなります。また、電気部品の温度が高くになると劣化し、電気特性が変化することがあります。

熱管理は、あらゆる高電圧コネクタ製品の開発段階において重要です。TEのエンジニアは、極めて高い定格電流のバッテリー パックの範囲内で最大限の電気伝達を実現するために、熱損失を最小限に抑えるバッテリー相互接続システムを設計しました。また、TEは、OEM やそのサプライヤのEV プラットフォーム設計の最適化に役立つ有用なデータを取得できる、精密なシステムレベル熱シミュレーションを実行することもできます。これらのシミュレーションは、開発プロセスを加速するために製品の製造前に部品の限界温度を実環境に即して示します。

TE のバッテリー接続ソリューションの広範なラインナップ

バッテリー パックのパワートレインへの接続

1世紀以上にわたって、ICE 車両の進歩は性能と効率を改善させてきました。 たとえば、燃料タンクからエンジンまでのガソリンを供給することは十分に検証されているプロセスです。しかし、EV においては、充電インフラストラクチャからバッテリーまで、そしてバッテリーから電気モータまで電気を伝送するプロセスは航続距離と性能を向上させる上で重要です。

従来のほとんどの EV 電気プラットフォームは 400 V システムですが、最近では800 V システムも普及しつつあり、1,000 V システムさえも登場し始めています。ここで注目されるのは、高電圧端子およびコネクタです。これらのコネクタには、用途における正確な電流要件に合わせて調整可能なマルチポイント端子接続が必要です。それによって抵抗と熱が最小限に抑えつつエネルギー伝達が最大化されます。さらに、高度な金属端子のめっき技術により、標準的なコーティングよりも長期にわたって優れた耐久性が実現します。

将来のEVの課題にともに挑む

EVは一般消費者向けの商品として主流になりつつありますが、そのアーキテクチャはまだ急速で進化し続けています。 世界中の自動車メーカーは、ビジネスモデルを根本から見直し、EVの研究開発に数十億ドルを投資することで、革命的な変化を遂げています。す。エンジニアや設計者が地域や製造元によって異なる最新のトレンドや規格に習熟することは非常に難しい可能性があります。

身近な課題は、高電圧および大電流に必要とされる大型のケーブルやコネクタを使用するスペースを確保しながら、体積や重量を削減するEVアーキテクチャの簡素化のバランスをとることです。また、自動車メーカーやバッテリー パックの製造元は、パートナーと協力して次世代のEVを市場に投入することで恩恵を受けています。

TEのエンジニアと科学者は、先進的なバッテリー技術に対する需要を考慮しつつ電気接続システムの革新を続け、OEMが接続の課題を解決して車両プラットフォームの設計や製造の領域に注力できるようにサポートします。当社は、このようなパートナーシップによって生まれた余力によって OEM がより多くのEVモデルを開発して生産を増加させることを期待しています。それにより、より持続可能な未来に貢献するEモビリティに対する需要の高まりに応えることができるようにしたいと考えています。

著者について

Qiong Sun

Qiong Sunは、TE のオートモーティブ E モビリティ事業のグローバルバイスプレジデントであり、E モビリティに関する製品ポートフォリオ、技術戦略、将来のソリューションを統括しています。TE への入社前は、Lear Corporation のグローバル電動化部門の副社長を務めており、製品開発とプログラムの立ち上げのほか、事業の技術戦略および成長戦略を担当していました。また、トランスポーテーションに関する30年以上の経験を持ち、車両の電動化、エネルギー貯蔵、アクティブ セーフティに特化した、多様な業界でのコンサルティング経歴があります。

技術イノベーションに関する見解

エグゼクティブの見解: 技術イノベーションに関するその他の事例

e

e

e

e

e

e

e

e

e

e