3D-Druck bei TE

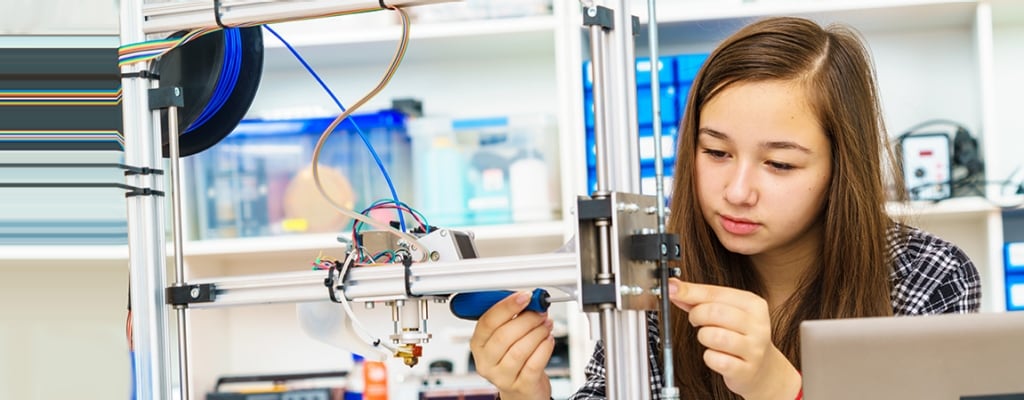

Die neuesten Entwicklungen im Bereich Materialien und Hardware für den 3D-Druck revolutionieren die Arbeit der Hersteller und das Denken der Ingenieure. Wir gehören zu den globalen Vorreitern im Einsatz des 3D-Drucks. Mit dieser Technologie sparen wir Kosten, verkürzen die Markteinführungszeit und entwickeln Produkte effizienter.

Autoren:

Mark Savage, Principal Development Engineer, Additive Manufacturing

Robert F. Zubrickie, Manufacturing Engineer, 3D Printing & Prototyping Center

Weltweit werden die meisten elektronischen Komponenten mit traditionellen Prozessen gefertigt, normalerweise durch Spritzguss, Stanzen und Beschichtung. Die heutigen Fertigungsmaschinen können diesen arbeitsintensiven Prozess effizienter als in den vergangenen Jahrzehnten durchführen. Die Technologie verfügt jedoch nicht über die Kapazität, in kurzer Zeit komplexe Formen mühelos und kostengünstig herzustellen.

Um diese Kapazität insbesondere bei der Fertigung von kleinen Mengen zu erreichen, experimentieren Hersteller, darunter auch TE, mit alternativen Produktionsansätzen. Dazu zählt auch der 3D-Druck – eine Technologie mit dem Potenzial, komplexe Endanwendungskomponenten, die für die zunehmend kleineren, leichteren und integrierteren Elektronikgeräte notwendig sind, kostengünstig zu fertigen.

Der 3D-Druck ist auch als „additive Fertigung“ bekannt. Er erlaubt Herstellern, genau hinzuzufügen, was benötigt wird: Lage für Lage, in präzisen und filigranen Formen und mit integrierten Verstärkungen, um die Geometrie zu unterstützen. Obwohl es 3D-Druck bereits seit über 30 Jahren gibt, wurde seine Entwicklung erst im letzten Jahrzehnt forciert.

In einigen Fällen ist 3D-Druck nicht die beste Option, z. B. bei einer schlichten Geometrie und einem Design, das problemlos maschinell gefertigt werden kann. Effektiv ist der 3D-Druck jedoch bei der Fertigung von Prototypen, beispielsweise von Steckverbindern mit Kontakten, da in diesem Fall das Gehäuse und sogar die gesamte Halterung und der Kabelsatz angeschlossen werden können.

Das Ergebnis: ein leichteres und möglicherweise stärkeres Produkt, eine kürzere Produktionszeit, weniger Abfall und Komponenten für komplexe Geometrien.

TE führte den 3D-Druck 1987 über AMP ein, eines unserer Vorgängerunternehmen. Zu der Zeit waren wir eines von sechs Unternehmen weltweit, dass diese Technologie in einer Produktionsumgebung erprobte und nutzte. Unsere Einführung des 3D-Drucks wurde von dem TE Mitarbeiter und Fürsprecher des 3D-Drucks, Robert (Bob) Zubrickie, in die Wege geleitet. Er kam 1979 zu AMP und ist heute Leiter des 3D Printing and Protoypting Center in Pennsylvania. Anfangs begannen wir an zwei Standorten mit dem Betrieb von Stereolithografiemaschinen (auch unter der Abkürzung SLA oder SL bekannt), in unseren Werken in Harrisburg (Pennsylvania) und in Charlotte (North Carolina).

Zu der Zeit nutzten wir SLA zur schnellen Fertigung von Produktprototypen, z. B. Steckverbindern. Diese frühen Konstruktionen wurden mit Flüssigharzen gefertigt, die uns ermöglichten, Teile sehr detailliert schichtenweise zu produzieren. Mit SLA konnten wir Zeichnungen von Kunden in funktionsfähige Produkte umsetzen und Kunden ein dreidimensionales Objekt präsentieren, das sie alle gewünschten komplexen Geometrien real erkennen ließ. Obwohl dies bei Kunden gut ankam, hatten die ersten 3D-Modelle einen Nachteil: Wegen der verfügbaren Materialien waren die Protoypen sehr brüchig. Die Modelle zerbrachen sehr leicht, und wegen der Brüchigkeit konnte die Funktionalität oftmals nicht nachgewiesen werden.

Obwohl sich die Innovation im Bereich der 3D-Drucktechnologien in den späten 80er Jahren und Mitte der 1990er verlangsamte, konzentrierte sich unser Team weiterhin darauf, eine Verwendungsweise zu finden, die uns zu einem Wettbewerbsvorteil verhelfen würde. Während sich die ersten Unternehmen auf dem ersten internationalen AM Symposium trafen, untersuchten wir Möglichkeiten und investierten intern, um Maschinen und Materialien besser kennenzulernen. Unsere Bemühungen machten TE schnell zu einem der ersten Unternehmen, das die Nutzungsmöglichkeiten des 3D-Drucks in Fertigungsumgebungen strategisch bedachte. Über die nächsten Jahre hinweg experimentierte Zubrickies Team mit SLA, um es zu einer einfacher nutzbaren Technologie zu machen. Wir stellten unseren Technikern die ersten 3D-Druckmaschinen vor und arbeiteten eng mit Herstellern von Harzen zusammen, um neue Materialien zu erproben. Durch diese Bemühungen entwickelten wir uns schnell weiter.

Unser 3D Printing and Prototyping Center in Pennsylvania bietet heute sieben verschiedene Technologien und 30 Materialarten an. 2017 bearbeitete das Zentrum über 700 Bestellungen, die über unser neues Online-System eingereicht und innerhalb von drei Tagen ausgeliefert wurden. Dies führte bei der Fertigung und Prototypentwicklung zu Kosteneinsparungen von mehreren Millionen USD in nur sechs Monaten. Heute suchen wir nach Wegen, um hochwertige, funktionsfähige Prototypen elektronischer Komponenten direkt mit SLA-Maschinen zu fertigen.

Eine anfänglich kleine Gruppe leidenschaftlicher Experten an einem Standort wuchs durch unseren Erfolg und unsere anhaltenden Investitionen schnell zu einem globalen Netzwerk von Ingenieuren und Technikern in vielen Branchen heran, die AM nutzen und zukünftig 3D-Drucktechnologien einsetzen möchten. Unsere effektive AM-Integration bei TE ist das Ergebnis vieler Mitarbeiter, die an unserem Additive Manufacturing CoE teilnehmen.

Wir haben bei TE in ein umfassendes Portfolio an 3D-Drucktechnologien investiert. Dies umfasst FDM-Maschinen (Fused Deposition Modeling) zum Druck mit technischen Polymeren sowie Spritzdruck- und SLS-Maschinen, die Photopolymere nutzen. Wir verfügen außerdem über DMLS-Maschinen (Direct Metal Laser Sintering) für Metalldruck und DLP-Drucker (Digital Light Processing), die Photopolymere nutzen, deren Stärke denen technischer Polymere entspricht.

Wir teilen Best Practices über CoE und helfen Fertigungsteams dabei zu verstehen, wie 3D-Druck effektiv Abfall reduzieren und Fertigungskosten senken kann. Mit dem 3D-Drucker können unsere Teams nun kleine Mengen von Greifern und Vorrichtungen drucken. Werkzeugvorrichtungen lassen sich so deutlich günstiger hergestellen, als mit Hilfe der kostspieligen Umrüstung von Fertigungsmaschinen. Kürzlich führte unser AM CoE-Team ein Förderprogramm für 3D-Drucker ein, mit dem die Technologie weltweit in unseren Werken eingeführt werden soll. Jedes Werk kann einen 3D-Drucker leihen, vor Ort testen und nutzen. So erfahren unsere Fertigungsteams aus erster Hand mehr über 3D-Drucktechnologien und haben die Möglichkeit, 3D-Drucker als günstiges und zeitsparendes Werkzeug für ihre tägliche Arbeit zu nutzen. Durch das Programm können wir die Nutzung der 3D-Drucktechnologie auf unsere Standorte in den USA, Asien und Europa ausweiten.

Durch den Zugriff auf 3D-Drucker erlauben wir es unseren Teams, Probleme anders anzugehen und Optionen für verschiedene und komplexe Geometrien zu entwickeln. Auf diese Weise lernen sie, welcher 3D-Drucker sich am besten für ihre jeweiligen Aufgaben eignet und wie die häufig beim Betrieb von 3D-Druckern auftretenden Probleme, die zu vermeidbaren Betriebsausfällen führen, vermieden werden können.

Unser Engagement, in Innovation zu investieren

Heute, dreißig Jahre nachdem der 3D-Druck zum ersten Mal die Aufmerksamkeit der Hersteller erregt hat, befindet sich die Technologie noch in den Anfängen. Wir stehen kurz vor einer Zeit, in der die 3D-Drucktechnologie es den Herstellern ermöglichen wird, die Produktivität in deren Produktionsumgebung zu steigern. Wenn zunehmend mehr Techniker und Hersteller 3D-Drucktechnologien erstmals testen, wird es zu einem Wendepunkt kommen. Bei TE stärken unsere kontinuierlichen Investitionen in 3D-Drucktechnologien unsere Fähigkeit, in großen Dimensionen zu denken und schnell zu handeln, sodass unsere Kunden entscheidende Vorteile erzielen können, um in ihren Märkten zu gewinnen – sowohl heute als auch in Zukunft.