Fertigungstechnische Innovation der nächsten Generation

Leitfähige Kunststoffe ermöglichen eine leichtere und kostengünstigere Verbindungslösung für Elektronik der nächsten Generation.

Autoren:

Julia J. Wang, wissenschaftliche Mitarbeiterin, Verbundwerkstoffe

Megan Beers, wissenschaftliche Mitarbeiterin, Verbundwerkstoffe

Angefangen bei Büroklammern über Lebensmittel-verpackungen, Bekleidung, medizinische Implantate und Computer bis hin zu Automobilen und Raumschiffen – Produkte aus Kunststoff sind allgegenwärtig. Dank ihrer niedrigen Kosten, ihres geringen Gewichts und ihrer einfachen und vielseitigen Verarbeitbarkeit sowie herausragenden Beständigkeit gegenüber Feuchtigkeit und Chemikalien haben Kunststoffe in zahlreichen Branchen bei der Entwicklung neuer Produkte viele herkömmliche Materialien wie beispielsweise Metalle, Keramik und Gläser ersetzt. Die meisten Kunststoffe sind jedoch von Natur aus elektrisch und thermisch isolierend und können daher nicht als elektrisch oder wärmeleitende Komponenten in elektrischen oder elektronischen Produkten eingesetzt werden. Zwar gibt es bekanntlich einige wenige eigenleitfähige Polymere (Intrinsically Conductive Polymers, ICPs) wie Polyanilin, die für einige praktische Anwendungen vielversprechend sind, in der Regel haben diese aber eine begrenzte elektrische Leitfähigkeit und können – im Gegensatz zu Thermoplasten – nicht im geschmolzenen Zustand verarbeitet werden.

Im Vergleich zu Metallen bieten leitfähige Kunststoffe Produktingenieuren eine größere Designfreiheit.

In den letzten Jahrzehnten wurden viele elektrisch leitfähige Kunststoffprodukte entwickelt. Diese verfügen über integrierte Funktionen, die vom Schutz vor elektrostatischer Entladung über eine Abschirmung gegen elektromagnetische Interferenzen (EMI) und Funkstörungen (RFI) bis sogar hin zur Signalübertragung reichen. Bei diesen elektrisch leitfähigen Kunststoffen handelt es sich in der Regel um mit elektrisch leitfähigen Partikeln gefüllte Thermoplaste, die sich die Vorteile der Kunststoffe verbunden mit der elektrischen Leitfähigkeit der Fülleinlagen zu Nutze machen. Solche elektrisch leitfähigen Kunststoffe weisen gegenüber konventionellen Kunststoffen in der Regel eine bessere Wärmeableitung auf, wenngleich elektrisch isolierende und wärmeleitende Kunststoffe für Anwendungen, bei denen das Wärmemanagement eine bedeutende Rolle spielt und für die man Beispiele in der Autoelektronik, bei Leuchtdioden (LEDs) und in der Photovoltaik (PV) findet, von größerem Interesse sind. Beide Typen von leitfähigen Kunststoffen können mittels konventioneller Verfahren, wie dem Spritzguss- und Extrusionsverfahren, sowie neuer additiver Fertigungstechniken, wie dem 3D-Druck, in verschiedenen Formfaktoren und Größen (bspw. zu Steckergehäusen, Grundplatten, Schläuchen und Bändern) verarbeitet werden. Im Vergleich zu Metallen bieten leitfähige Kunststoffe Produktingenieuren eine größere Designfreiheit.

Herausforderungen und Grenzen

Leitfähige Kunststoffe sind streng genommen weder Metalle noch Kunststoffe. Tatsächlich weisen sie eine geringere Leitfähigkeit als Metalle auf und im Vergleich zu Kunststoffen unvorteilhafte mechanische Eigenschaften. Zu den üblichen elektrisch leitfähigen Fülleinlagen gehören: (1) kohlenstoffbasierte Werkstoffe, z. B. Ruß, Graphit, Kohlenstoff-Nanoröhrchen und Graphen; (2) Metalle, z. B. Silber, Kupfer, Nickel, Zinn, Aluminium und Edelstahl, die alle in Fasern, Flocken, Dendriten und Sphäroiden vorhanden sind; (3) Kombinationen aus diesen (z. B. nickelbeschichtete Kohlefaser und silberbeschichtete Aluminiumpulver). Die Technologie der elektrisch leitfähigen Kunststoffe ist mit einigen Herausforderungen verbunden, z. B. die begrenzte Leitfähigkeit der kohlenstoffbasierten Fülleinlagen und die relativ hohen Kosten und das Gewicht der Edelmetalle. Außerdem muss man sich mit Oxidations- und Korrosionsproblemen bei Kupfer und Aluminium, den zunehmenden Schwierigkeiten bei der Materialverarbeitung und den unvorteilhaften mechanischen Eigenschaften der Materialien bei hohen Konzentrationen der Fülleinlagen auseinandersetzen. Typische Fülleinlagen für elektrisch isolierende und wärmeleitende Anwendungen können hexagonales Bornitrid, Aluminiumnitrid und Aluminiumoxid sein, um nur einige Beispiele zu nennen. Die größte Herausforderung der Industrie besteht darin, innerhalb der Grenzen der Verarbeitbarkeit und mechanischen Eigenschaften eine hohe thermische – idealerweise isotrope – Leitfähigkeit zu erreichen.

Leitfähige Kunststoffe bei TE

Die Enterprise Technical Center Materials Group von TE Connectivity (TE) hat eine spezielle Plattform für elektrisch leitfähige Kunststoffe entwickelt. Diese Plattform wird durch die innovative intermetallische Füllstofftechnologie, sinnvolle Auswahl der Polymere und das Beherrschen der Verarbeitungskunst ermöglicht.

Elektrisch leitfähige Kunststoffe von TE

Sechs Vorteile

- Hohe Leitfähigkeit, bis zu 1 % des International Annealed Copper Standard (IACS)

- Ausgezeichnete Verarbeitbarkeit, geeignet für das Spritzguss-, Extrusions- und 3D-Druckverfahren

- Leichtes Gewicht, ~ 50 % oder höhere Gewichtseinsparungen im Vergleich zu Metallen

- Wettbewerbsfähige Kosten

- Oxidationsbeständigkeit

- Potenzielle Lötbarkeit

Vorteile der elektrisch leitfähigen Kunststoffe von TE. Verglichen mit branchenüblichen Werkstoffen, die in der Regel Rußpulver, Kohlefaser, Edelstahlfasern oder Fülleinlagen mit Silber verwenden, sind die elektrisch leitfähigen Kunststoffe von TE im Allgemeinen verarbeitungsfreundlicher, bieten eine höhere Leitfähigkeit und funktionale Leistung und sorgen für deutliche Kosteneinsparungen. Im Bereich der elektrisch isolierenden und wärmeleitenden Kunststoffe hat die Enterprise Technical Center Materials Group von TE Connectivity (TE) darüber hinaus Werkstoffe entwickelt, die neben dem Verarbeitungs-Know-how für verschiedene Anwendungen eine thermische Leitfähigkeit von über 10 W/mK in Orientierungsrichtung (in-plane) und bis zu 1 W/mK senkrecht zur Orientierungsrichtung (through-plane) aufweisen. Unsere leitfähigen Kunststoffverbindungen kommen in Spritzguss-, Extrusions- und 3D-Druckanwendungen zum Einsatz.

Leitfähige Kunststoffe für Spritzgussanwendungen

TE hat spritzfähige Typen elektrisch leitfähiger Kunststoffe entwickelt und ihre Verwendung in verschiedenen Anwendungen demonstriert. Eine Vielzahl von Thermoplasten kann mit dem proprietären Paket von elektrisch leitfähigen Fülleinlagen verwendet werden, wobei die Leitfähigkeit durch eine entsprechende Anpassung der Konzentration der Fülleinlage an die Erfordernisse der Zielanwendung angepasst werden kann. Die Möglichkeit, im Spritzgussverfahren verarbeitet werden zu können, eröffnet vielfältige Einsatzmöglichkeiten, unter anderem in der Automobilindustrie. Hier spielen die Umgebungsbeständigkeit, Gewichtseinsparungen und das mechanische Verhalten eine wichtige Rolle und oftmals sind neben einer hohen elektrischen Leistung komplexe Formfaktoren erforderlich.

Eine beispielhafte Anwendung für spritzgegossene elektrisch leitfähige Kunststoffe stellt das Steckergehäuse mit integrierter EMV-Abschirmung dar. Bei herkömmlichen Verfahren zur Erzielung einer EMV-Abschirmung kämen metallische Abschirmteile durch Abscheidung, Beschichtung, Prägung usw. zum Einsatz, die kostspielig und/oder mit erheblichen Designeinschränkungen verbunden sein können. Leitfähige Kunststoffe dagegen bieten neben einer hohen Designfreiheit eine potenziell kostengünstige Lösung. Die Gehäuse können separat spritzgegossen werden oder als Überspritzteil direkt auf stromtragende Strukturen aufgetragen werden. Alternativ können Zwei-Komponenten-Spritzgussverfahren zum Einsatz kommen, um den leitfähigen Kunststoff in bestimmte Bereiche eines ansonsten elektrisch isolierenden Kunststoffgehäuses zu integrieren.

Bei der Funktionsprüfung spritzgegossener leitfähiger Kunststoffgehäuse für einen typischen Steckverbinder wurde eine Leistung nachgewiesen, die mit metallisch abgeschirmten Kunststoffgehäusen vergleichbar ist. Abbildung 1 zeigt die Einfügungsdämpfung und Nebensprechdaten (rote und blaue Kurven) für spritzgegossene leitfähige und aus zwei verschiedenen leitfähigen Kunststoffen gefertigten Kunststoffgehäuse im Vergleich zu einem Referenzteil, das mit einem herkömmlichen isolierenden Kunststoffgehäuse und einer Metallabschirmung hergestellt wurde. Die leitfähigen Kunststoffgehäuse bieten eine Leistung, die nahezu der des Referenzteils entspricht.

Abbildung 1: Einfügungsdämpfung und Nebensprechdaten für spritzgegossene leitfähige Kunststoffgehäuse von TE.

TE hat darüber hinaus elektrisch isolierende und wärmeleitfähige Kunststoffe entwickelt, die spritzgegossen werden können. Für diese eröffnen sich mögliche Anwendungen wie Steckergehäuse und Kühlkörper, bei denen das Produktdesign der nächsten Generation häufig mit komplexen Formfaktoren verbunden ist und die eine größere Designfreiheit erfordern, als herkömmliche Metallteile bieten können.

Leitfähige Kunststoffe können zwar wie herkömmliche Thermoplasten spritzgegossen werden, dabei muss aber unbedingt beachtet werden, dass die Spritzgussparameter einen bedeutenden Einfluss auf die späteren leitfähigen Eigenschaften der Komponente haben können. Die beim Spritzguss auftretenden Scherkräfte wirken sich beispielsweise darauf aus, wie die leitfähigen Partikel im Werkstoff ausgerichtet und verteilt werden. Dies kann je nach Strömungsmuster und auch Richtung, in der gemessen wird, zu einer schwankenden Leitfähigkeit im Bauteil führen. Daher ist es wichtig, bei der Planung der Bauteilgeometrie die spezifischen Funktionalitätsanforderungen in Verbindung mit den Strömungsmustern während der Verarbeitung zu berücksichtigen. Genauso wichtig ist es, die Verarbeitungsbedingungen zu optimieren, um die gewünschten Eigenschaften zu erzielen.

Leitfähige Kunststoffe für Extrusionsanwendungen

Auch wenn bekannt ist, dass die hohe Leitfähigkeit leitfähiger Kunststoffe häufig nur unter Inkaufnahme einer hohen Viskosität, Steifigkeit und Brüchigkeit zu erreichen ist, werden die speziellen Herausforderungen, die solche Nachteile für extrusionsbezogene Anwendungen wie leitfähige Schläuche und Bänder bedeuten, relativ wenig diskutiert. Zur Herstellung nutzbringender dünnwandiger Produkte mit diesen kontinuierlichen Schmelzverfahren ist es notwendig, dass die leitfähigen Kunststoffe neben einer hohen Leitfähigkeit über eine hohe Zugdehnung und Flexibilität verfügen. Dies stellt für die Rezeptur und Verarbeitung eine große Herausforderung dar. Tatsächlich wird die Mehrzahl der handelsüblichen leitfähigen Kunststoffe lediglich für Spritzgussanwendungen empfohlen und eignet sich nicht für extrusionsbezogene Anwendungen. Die am Markt für die Extrusion erhältlichen Kunststoffe sind hauptsächlich Kunststoffe, die Ruß enthalten und deren Leitfähigkeitswerte häufig um Größenordnungen unter den leitfähigen Kunststoff-Extrusionstypen von TE liegen.

Elektrisch leitfähige und für die Extrusion geeignete Kunststoffe von TE sind homogene synergistische Mischungen aus ausgewählten Thermoplasten, einem proprietären Paket leitfähiger Fülleinlagen und anderen Zusätzen, die durch das Zusammenspiel aus Werkstoffforschung, Know-how und moderner Technologien im Bereich der Verarbeitung von Polymeren erreicht werden. Der spezifische Widerstand und die Zugdehnung der leitfähigen Kunststoffverbindungen können abgestimmt werden. Bei einem spezifischen Widerstand von 1E-3 ohm.cm beträgt der typische Reißdehnungswert beispielsweise rund 300 %, während ein geringerer spezifischer Widerstand oder eine höhere Leitfähigkeit nur auf Kosten einer geringeren Zugdehnung erreicht werden können. Die ausgezeichneten elektrischen und mechanischen Eigenschaften dieser leitfähigen Kunststoffe machen sie bei vielen Anwendungen wie Schläuchen, Leitungen und Kabeln, Verbrauchergeräten usw. zur idealen Wahl für die Entwicklung von Produkten der nächsten Generation.

Abbildung 2: Wirksamkeit der EMI-Abschirmung bei leitfähigen Schläuchen und Bändern von TE

Die leitfähigen Kunststoffverbindungen von TE wurden beispielsweise zu Schläuchen und Bändern extrudiert, die als EMI-Abschirmwerkstoffe alternativ oder ergänzend zu herkömmlichen Metallumflechtungen und -bändern mit erwartbaren Gewichts- und Kosteneinsparungen in Kabelprodukten verwendet werden können. In Abbildung 2 werden die Daten der leitfähigen Kunststoffschläuche und -bänder von TE zur Wirksamkeit der Abschirmung im Vergleich zu handelsüblichen, durch Metallumflechtung doppelt geschirmten Koax-Kabeln und aluminisierten Mylar-Polyesterbändern sowie die Daten der handelsüblichen Mylar-Polyesterbänder für sich allein genommen gezeigt. Die Ergebnisse belegen eine ausgezeichnete und für heutige Hochgeschwindigkeits-Datenübertragungsgeräte sehr wünschenswerte EMI-Abschirmleistung der leitfähigen Kunststoffschläuche und -bänder im Mikrowellen-/GHz-Frequenzbereich.

Neben der Verwendung für Schläuche und Bänder können die leitfähigen Kunststoffe von TE auch direkt zu Leitungen und Kabeln co- oder tandem-extrudiert werden und gleichzeitig die vorhandenen Kabelfertigungslinien genutzt und die sich bietende Möglichkeit ergriffen werden, die Schirmung beim herkömmlichen Verkabelungsprozess zu beseitigen oder zu reduzieren.

Eine weitere beispielhafte Anwendung für leitfähige Kunststoffe von TE könnte die lötfreie Verbindung von elektronischen Komponenten sein, um mit einer einfachen, kostengünstigen und rückstandsfreien Lösung die elektrische Kontinuität zu gewährleisten.

In der Industrie gehört es zum Allgemeinwissen, dass leitfähige Kunststoffe bei hoher Scherung, einem hohen Absenkungsverhältnis oder einer hohen Ausdehnung während des Extrusionsverfahrens aufgrund der Schädigung der Morphologie des Füllstoffs und/oder des Ausfalls des leitfähigen Netzes unter solchen Bedingungen dazu neigen, an Leitfähigkeit zu verlieren. Neben der Formulierungswissenschaft ist auch das Beherrschen der Kunst der Polymerverarbeitung bei hochgefüllten Systemen erforderlich, um die gewünschten Eigenschaften zu erreichen.

Leitfähige Kunststoffe für 3D-Druckanwendungen

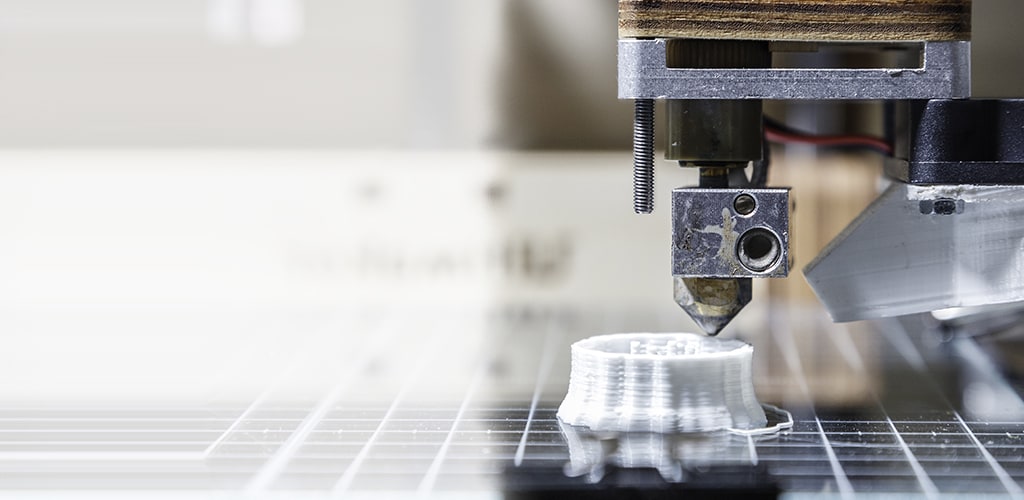

Der 3D-Druck hat sich im Bereich der schnellen Prototyperstellung (Rapid Prototyping) und selbst in der Kleinserienfertigung etabliert. Das Fused Deposition Modeling (FDM) ist eines der am häufigsten eingesetzten additiven Fertigungsverfahren und umfasst das Extrudieren thermoplastischer Filamente mittels eines erhitzten Kopfes und das Aufbringen des Werkstoffes auf die gewünschte Struktur. Der FDM-artige 3D-Druck leitfähiger Kunststoffe, einschließlich der elektrisch leitfähigen und der elektrisch isolierenden/wärmeleitenden Kunststoffe, stößt im Bereich der schnellen Fertigung funktionstüchtiger Prototypen (Rapid Prototyping) auf großes Interesse.

Für den 3D-Druck sind auf dem heutigen Markt mehrere verschiedene leitfähige Kunststoff-Filamente erhältlich. Alle enthalten kohlenstoffbasierte Fülleinlagen, die ihre jeweilige Leitfähigkeit deutlich beschränken. Die meisten auf dem Markt bekannten leitfähigen Filamente verfügen über eine Leitfähigkeit, die 5 bis 6 Größenordnungen unter dem International Annealed Copper Standard (IACS) liegt. Die leitfähigsten unter ihnen verwenden teure Spezialfülleinlagen wie Kohlenstoff-Nanoröhren oder Graphen. Die Enterprise Technical Center Materials Group von TE hat elektrisch leitfähige Kunststoffe für den 3D-Druck entwickelt, die auf einer proprietären Plattform mit Leitfähigkeiten bis zu 0,1 % des IACS basieren – eine deutliche Verbesserung im Vergleich zu den derzeit erhältlichen Werkstoffen. TE hat darüber hinaus elektrisch isolierende/wärmeleitfähige Kunststoffe entwickelt, die 3D-druckfähig sind.

Der FDM-Druck stellt einige besondere Anforderungen an leitfähige Kunststoffe. Die leitfähigen Partikel können die Fließfähigkeit durch die Düse im erhitzten Kopf behindern. Dies führt zu einem Konflikt zwischen der Fließfähigkeit (größere Düse ist besser) und der Umdrehung des Bauteils (kleinere Düse ist besser). Darüber hinaus kann das inhärente Vorhandensein von Grenzen zwischen den Schichten eines gedruckten Bauteils dessen Leitfähigkeit sowie sonstige bedeutende Eigenschaften wie die mechanische Festigkeit mindern. Die Druckparameter sollten daher optimiert werden, um diese Effekte zu minimieren.

Leitfähigkeit der nächsten Generation

Leitfähige Kunststoffe bieten für neue elektrische und elektronische Produkte eine kostengünstigere Lösung bei geringerem Gewicht. Die Enterprise Technical Center Materials Group von TE bietet eine proprietäre Plattform von leitungsfähigen Hochleistungs-Kunststoffen in Verbindung mit modernstem Verarbeitungs-Know-how in Bezug auf das Spritzguss-, Extrusions- und 3D-Druckverfahren. Wir bei TE ermöglichen den Kunden, die nächste Generation transformativer Technologie zu entwickeln.