Fallbeispiel der MCON Produktfamilie

Whitepaper

Wieviel ist zu viel Schmierstoff?

In dieser Analyse untersuchen die Autoren den Gebrauch von Schmierstoff während des Crimpvorgangs. Sie prüfen, ob der Gebrauch von Schmierstoff die mechanische oder elektrische Leistung der Crimpverbindung beeinträchtigt.

AUTOREN:

Jessica H. B. Hemond, Principal Development Engineer, Harrisburg Research Center

Marcos Pajuelo, Senior Product Development Engineer, Application Tooling

Suvrat Bhargava, Senior Manufacturing and Process Development Engineer, Harrisburg Research Center

Einführung

Nach Ansicht von TE Connectivity ist der Gebrauch von Schmierstoff oder Öl zur Schmierung von Kontakten ein wesentlicher Bestandteil zur Gewährleistung einer gleichbleibenden, qualitativ hochwertigen Crimp-verbindung. [1]

Frühere Untersuchungen haben gezeigt, dass die Schmierung zwar nicht für alle Crimpverbindungen erforderlich ist, aber den Werkzeugverschleiß und die Korrosion verringern kann. Darüber hinaus ermöglicht sie ein konsistenteres und gleichförmigeres Crimpen. TE Connectivity hat zu diesem Thema sowohl umfangreiche als auch vielfältige Forschung betrieben. Die Forscher von TE Connectivity haben verschiedene Aspekte dieser Technologie untersucht: vom Typ der Crimpverbindung und der Leistung von Massivdraht im Vergleich zu Litzenleitern bis zu anderen Faktoren wie der Verunreinigung. [2, 3] Diese Faktoren wurden identifiziert und untersucht, um sicherzustellen, dass jede Variable, die sich auf den Vorgang oder die Crimpverbindung selbst auswirken kann, hinreichend bekannt ist. Bei der Entwicklung von Crimpwerkzeugen hat dieses Forschungsgremium Leitlinien für die Entwicklung zuverlässiger Werkzeuge gegeben.

Durch diese Vorarbeiten ist bekannt, dass die Kontaktschmierung einen Einfluss auf die Crimpkraft hat. Die Zugabe eines Schmierstoffes kann die Crimpkraft verringern und die endgültige Crimphöhe beeinflussen. Zu den endgültigen Empfehlungen, die aus dieser Arbeit hervorgehen, gehören der Gebrauch von Schmierstoffen beim Crimpen, die regelmäßige Anpassung der Crimphöhe sowie der Austausch von Crimpwerkzeugen, wenn Verschleißerscheinungen zu erkennen sind. Diese Empfehlungen sind für die Branche nicht neu. Im Laufe der Zeit sind jedoch die entsprechenden unterstützenden Daten und der Zusammenhang mit dem bekannten Einfluss der Schmierung beim Crimpen unklar geworden. Gegenstand dieser Arbeit ist der Einfluss des Schmierstoffes beim Crimpen auf die gleichbleibend hohe Qualität der Crimpverbindung sowie eine konsistente Leistung der Matrizenwerkzeuge.

Es bleibt jedoch die Frage, welche Auswirkungen der Schmierstoff haben kann, wenn er sich ausbreitet oder von der äußeren Matrize auf den inneren Kontakt übertragen wird. In den frühen 1960er Jahren untersuchten die Forscher Zimmerman und Imswiler von AMP Incorporated, ob der Gebrauch von nicht korrosiven Schmier- oder Flussmitteln innerhalb einer Crimpverbindung ungefährlich ist und möglicherweise Vorteile in Bezug auf die Verbesserung der Crimpkonsistenz bietet. Zwar gibt diese historische Untersuchung eine allgemeine Orientierungshilfe für die Akzeptanz von Schmierstoffen im Crimpbereich, in der allgemeinen Praxis werden sie jedoch nur auf die Außenhülse aufgetragen. Angesichts der Entwicklung allgemeiner Produkte und Anforderungen in den letzten fünf Jahrzehnten, wie beispielsweise Unterschiede in der Größe, den Schmierstoffen und den Umwelteinflüssen, ist es notwendig, diese historische Schlussfolgerung zu bestätigen und zu dokumentieren. Für diese Auswertung wurde die Verbindungsproduktfamilie MCON 9.5 ausgewählt, um festzustellen, ob sich eine übermäßige Schmierung innerhalb der Crimpverbindung selbst nachteilig auf die elektrische oder mechanische Leistung des Produkts auswirkt. Die Entscheidung fiel zum Teil deshalb auf diese Produktfamilie, weil sich in der ersten Anwendungsprüfung herausstellte, dass sie Grate entwickelte. Zwar wurde dieses Problem ohne den Gebrauch eines Schmierstoffes gelöst, allerdings wäre ein Schmierstoff hier eine allgemeine Lösung. Daher wurde diese Produktfamilie als guter Kandidat für diese zusätzliche Untersuchung betrachtet.

Diese Empfehlungen sind für die Branche nicht neu. Im Laufe der Zeit sind jedoch die entsprechenden unterstützenden Daten und der Zusammenhang mit dem bekannten Einfluss der Schmierung beim Crimpen unklar geworden.

Verfahren

Tabelle 1 enthält die Produkte und die zugehörigen Crimpwerkzeuge. Diese wurden ausgewählt, um sowohl elektrische als auch mechanische Leistung unter drei verschiedenen Bedingungen zu vergleichen: kein Schmierstoff, standardmäßige Schmierstoffmenge sowie übermäßige Zugabe eines Schmierstoffes. Im dritten Fall wurde der Schmierstoff absichtlich in die Crimphülse eingebracht. Dies könnte als Worst-Case-Situation angesehen werden, in der beim Auftragen des Schmierstoffes eine viel zu große Menge eingebracht wird. Der Vergleich dieser drei Fälle bildet eine Grundlage für die Bewertung der Produkte von TE Connectivity und lässt erkennen, welche Leistungsaspekte ggf. am anfälligsten für die Verwendung der übermäßigen Menge eines Schmierstoffes beim Crimpen sein könnten.

Tabelle 1: Identifizierung der Probe

Ein Problembereich ist das Gleichgewicht von guter elektrischer Stabilität und mechanischer Belastbarkeit. Die Beziehung zwischen Verformung und elektrischer oder mechanischer Leistung ist bekannt. Für unsere Zwecke betrachten wir die Crimphöhe als eine Darstellung des Verformungsgrads, dem die Crimpverbindung unterliegt. Die von Mroczkowski [3] und anderen durchgeführten Arbeiten bestätigen, dass zu wenig oder zu viel Verformung zu einer schlechten elektrischen und/oder mechanischen Leistung führen kann.

Da sich die optimierte elektrische Leistung nicht unbedingt mit der mechanischen Spitzenleistung deckt, ist ein ausgewogener Ansatz gängige Praxis, der sowohl den elektrischen als auch den mechanischen Anforderungen entspricht. [3] Da bekannt ist, dass die Schmierung beim Crimpen die Crimphöhe und damit die Verformung beeinflussen kann, ist es wichtig, die Endleistung im Zusammenhang mit der geschätzten Verformung zu berücksichtigen.

Für die Herstellung von drei Probensätzen für jedes Produkt wurden zwei verschiedene OCEAN Applikatoren verwendet. Der erste Probensatz wurde ohne Schmierstoff hergestellt, was den Standardgebrauch dieser Applikatoren darstellt. Der zweite Probensatz wurde mit der standardmäßigen Schmierungsvorrichtung hergestellt, die eine kleine Menge eines Schmierstoffes auf die Außenseite der Drahtcrimphülse des Kontakts aufträgt. Der dritte Probensatz wurde mit der Schmierungsvorrichtung aus dem zweiten Satz hergestellt. Jedoch wurde vor dem Platzieren des Drahtes eine übermäßige Menge des Schmierstoffes an der Innenseite der Drahtcrimphülse des Kontakts manuell aufgetragen. Verwendet wurde der synthetische Schmierstoff Chemlube 1102, der bei Ultrachem, Inc. erhältlich ist. [1]

Die drei Probensätze wurden unabhängig voneinander mit derselben Tisch-Crimpmaschine hergestellt. Zuerst ohne Schmierstoff, dann mit der standardmäßigen Schmierstoffmenge und zuletzt mit der übermäßigen Schmierstoffmenge. Diese Reihenfolge wurde festgelegt, um sicherzustellen, dass das Werkzeug nicht durch die zuvor hergestellten Proben verunreinigt wurde.

Als Grundlage für die Prüfung mit verschiedenen Umwelteinflüssen wurde eine abgeänderte Version des Testverfahrens TE 109-18079, Rev. G verwendet (siehe Abbildung 1). Für jeden Satz wurden fünf Proben untersucht. Dabei wurde das in Abbildung 1 dargestellte Verfahren befolgt. Die Messungen des Crimpwiderstands erfolgten gemäß IEC 60512-2-1, Edition 1, 2002-02 mit einer Vierleitermessung. Die Thermoschockprüfung wurde gemäß IEC 60068-2-14, Edition 6.0, 2009-01 durchgeführt. Der Feuchtigkeits-/Wärmezyklus erfolgte zwar gemäß IEC 60068-2-30, Edition 3, 2005-08, die endgültigen LLCR-Messungen wurden jedoch ca. 17 Stunden nach dem Entfernen der Proben aus der Kammer vorgenommen.

Diese Prüfungen ermöglichten die Überwachung des Crimpwiderstands nach 500 Temperaturwechselzyklen, gefolgt von Temperatur-/Feuchtigkeitszyklen. Sowohl die nur gecrimpten Proben als auch die Proben, welche die Temperaturzyklen durchlaufen haben, wurden mithilfe einer Vergleichsprüfung der Ausziehkraft auch auf ihre mechanische Belastbarkeit untersucht.

Abbildung 1: Basisprotokoll zur Umweltsimulation

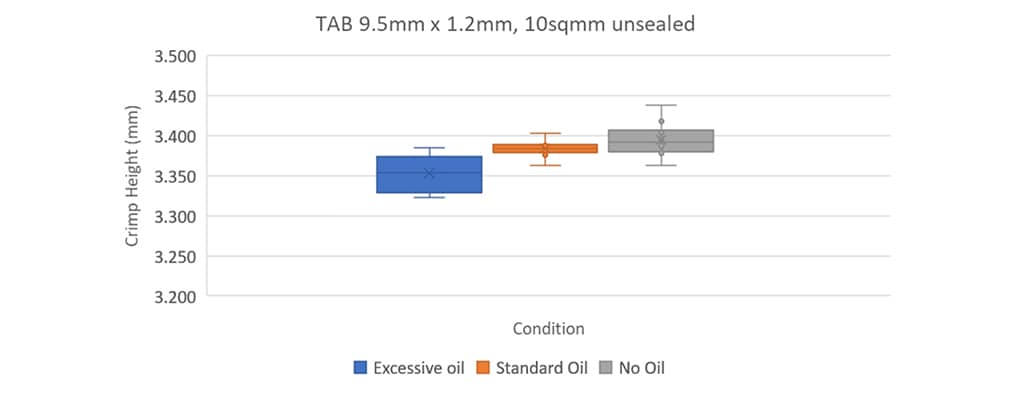

Einige gecrimpte Proben wurden gemäß TE Anleitungsblatt 408-7424, Rev. S mit einem Mikrometer gemessen. Es ist zu beachten, dass TE die Crimphöhe in der Regel nicht mit einem Mikrometer, sondern über einen mechanischen Querschnitt misst, um ein neues Applikationswerkzeug zu qualifizieren. Da die Querschnittsuntersuchung eine destruktive Technik ist, wurde für diese Studie ein Mikrometer gewählt. Aufgrund der Unterschiede in der Crimpmessmethode wird die Crimphöhe zwischen den Gruppen verglichen und nicht mit der ursprünglichen Validierung des Crimpapplikators. Wie aus Abbildung 2 hervorgeht, kann sich der Gebrauch von Schmierstoff auf die Crimphöhe auswirken.

Abbildung 2: Gemessene Crimphöhe nach Bedingung

Die Proben, die mit übermäßiger Schmierung gecrimpt wurden, weisen eine niedrigere Crimphöhe auf als die beiden anderen Gruppen. Es besteht Grund zu der Annahme, dass die Verformung der Proben in diesem Satz größer ist als die der Proben im anderen Satz. Das bedeutet, dass die Ausziehkraft beachtet werden sollte, um sicherzustellen, dass diese Crimpverbindungen die Spitzendehnkraft nicht bis zu dem Punkt überschritten haben, an dem die Ausziehkraft drastisch reduziert wird. Beim Einrichten und bei regelmäßigen Überprüfungen des Crimpapplikators sollte diese Abweichung der Crimphöhe aufgrund des Einflusses des Schmierstoffes – oder bei längerem Gebrauch gar des Werkzeugverschleißes – überwacht und eingestellt werden, um eine gleichbleibende Crimphöhe zu gewährleisten.

Thermische Stabilität

Bevor die Proben der Belastung durch Umwelteinflüsse ausgesetzt wurden, wurde es als sinnvoll angesehen, alle Temperatureinschränkungen des verwendeten Schmierstoffes zu verstehen. TE Connectivity verwendet Standardschmierstoffe, die speziell für das Crimpen entwickelt wurden und weltweit verfügbar sind. [1] Abbildung 3 zeigt die Kurve einer thermogravimetrischen Analyse (TGA) des Schmierstoffes Stoner E807, der bei Stoner Incorporated erhältlich ist. [1] Laut früheren Arbeiten von TE wurde der Schmierstoff Stoner E807 als lokal verfügbare Ausführung des Schmierstoffes Chemlube 1102 entwickelt und gilt quasi als gleichwertig, da beide Produkte die Anforderungen des von AMP speziell für das Crimpen entwickelten Schmierstoffs, P/N 22014, erfüllen.

Abbildung 3: Thermische Stabilität des Crimpschmierstoffes Stoner E807

Die TGA ist eine gängige Technik, um die thermische Stabilität eines Polymers zu überprüfen, indem Gewichtsveränderungen im Laufe der Zeit und bei verschiedenen Temperaturen gemessen werden. Bei dieser Prüfung wird eine Probe des Schmierstoffes in einer Mischatmosphäre aus Stickstoff und Sauerstoff erhitzt. Mögliche Gewichtsabnahmen werden erfasst, um festzustellen, ob es Anzeichen für eine Verschlechterung gibt. Diese Tests haben Folgendes ergeben: Überschreitet der Schmierstoff eine Temperatur von 160 oC, verliert er langsam an Gewicht. Dies weist auf den Beginn einer geringfügigen Verschlechterung hin. Diese Probe wurde weiterhin bis zu 200 oC hohen Temperaturen ausgesetzt und über fünf Minuten in einem isothermen Modus gehalten. Der Gesamtverlust bei dieser Prüfung betrug etwa 5 % des Gewichts. Diese Tests haben gezeigt, dass der empfohlene Schmierstoff bis zu einer Temperatur von 150 oC thermisch stabil ist. Sowohl die Zeit als auch die Temperatur sind Faktoren für die Verschlechterung. Bei diesen Tests wird die Temperatur ermittelt, bei der das Material für Verschlechterungen anfällig ist. Während bei Temperaturen über 160 oC mit einem Verlust zu rechnen ist, ist dieser bei kurzzeitigen Abweichungen bis zu 200 oC relativ gering. Die langfristige Stabilität bei hohen Temperaturen kann immer noch problematisch sein und ist hinsichtlich der Auswirkungen auf die mechanische oder elektrische Leistung am besten. Es ist wichtig zu beachten, dass nicht für alle Schmierstoffe die gleiche Leistung zu erwarten ist, ob thermisch oder beim tatsächlichen Gebrauch.

Elektrische Stabilität

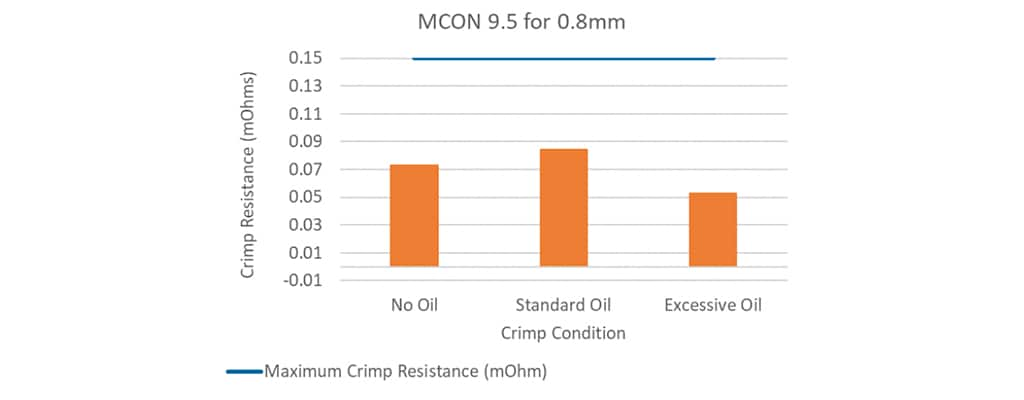

Es gibt zwei Kriterien, um sicherzustellen, dass die elektrische Stabilität gewährleistet ist. Das erste Kriterium besteht darin, dass kein einziger Messwert gleich oder größer als 0,15 mOhm sein sollte. Das zweite Kriterium ist, dass der Deltawiderstand kleiner oder gleich 0,09 mOhm sein sollte. Abbildung 4a zeigt den gemessenen maximalen Crimpwiderstand. Für die beiden Produkte MCON 9.5 und TAB der Größe 9,5 mm x 2 mm lag der maximale Messwert unter 0,09 mOhm bzw. 0,12 mOhm, was der Basisanforderung entspricht. Die Deltawerte dieser Produkte entsprachen ebenfalls den Basisanforderungen (siehe Abbildung 4b).

Abbildung 4a: Ursprünglicher Crimpwiderstand – Maximum

In Bezug auf den maximalen Widerstand ergab sich für den MCON Kontakt Folgendes: Die Werte der Proben mit standard- und übermäßiger Ölzugabe grenzen den Wertebereich der drei Proben ein. Die Leistung der Proben ohne Schmierstoff sowie mit der Standardmenge war vergleichbar bzw. kleiner als der Deltawiderstand der Probe mit übermäßiger Ölzugabe.

Abbildung 4b: Durchschnittlicher und maximaler Delta-Crimpwiderstand nach Belastung durch Umwelteinflüsse

Der Leistungsvergleich dieser Produkte auf den unterschiedlichen Schmierstoffstufen ergab ein variables Verhalten. Für TAB in der Größe 9,5 mm x 1,2 mm zeigten die verschiedenen Schmierstoffstufen einen relativ gleichbleibenden maximalen Widerstandsmesswert, während bei der Standardölmenge gegenüber den beiden anderen Bedingungen eine deutliche Verbesserung zu verzeichnen war. In Bezug auf den maximalen Widerstand ergab sich für den MCON Kontakt Folgendes: Die Werte der Proben mit standard- und übermäßiger Ölzugabe grenzen den Wertebereich der drei Proben ein. Die Leistung der Proben ohne Schmierstoff sowie mit der Standardmenge war vergleichbar bzw. kleiner als der Deltawiderstand der Probe mit übermäßiger Ölzugabe. Angesichts der begrenzten Probengröße, die in dieser Studie untersucht wurde, können keine klaren Trends oder Schlussfolgerungen erzielt werden, außer der Tatsache, dass die Verwendung einer übermäßigen Menge an Schmierstoff während des Crimpvorgangs nicht verhindert, dass das Crimpprodukt den elektrischen Produktanforderungen entspricht.

Mechanische Belastbarkeit

Die mechanische Belastbarkeit der Proben, die nur gecrimpt wurden, sowie der Proben, die den angegebenen Umgebungsbedingungen ausgesetzt wurden, entsprach der Basisanforderung der Ausziehkraft/Zugfestigkeit. Die Berechnung lautete wie folgt: Mittelwert minus drei Standardabweichungen (Mittelwert - 3 SD) größer oder gleich 450 N. Zusätzlich entsprach die erfasste minimale Ausziehkraft auch der Mindestanforderung. Der Crimpwiderstand für die verschiedenen Sätze, die nur gecrimpt bzw. auch der Belastung durch Umwelteinflüsse ausgesetzt wurden, kann Abbildung 5 entnommen werden. Wie zu erwarten, wurde die Ausziehkraft durch die Umwelteinflüsse reduziert. Die Reduzierung der Ausziehkraft war aufgrund der möglichen Veränderungen des Schmierstoffes sowie auch der Crimphülse und des Drahts zu erwarten. Darüber hinaus gibt es keine klare Regel, die das Verhalten zwischen Produkten oder Bedingungen in Bezug auf das Fehlerverhalten beschreiben würde. Das Produkt MCON in der Größe 9,5 für 0,8 mm zeigte vor oder nach der Belastung durch Umwelteinflüsse keine Veränderung in der Art des Fehlers. Bei dem Produkt TAB 9,5 mm x 1,2 mm war jedoch vor dem Bruch sowohl eine weitere Ausdehnung des Drahtes zu verzeichnen als auch in einigen extremen Fällen ein Bruch des Flachsteckers an der Vorrichtung, bevor die Crimpverbindung beschädigt wurde. Diese Veränderung lässt sich am besten am Beispiel des Satzes mit der standardmäßigen Schmierstoffmenge veranschaulichen. Alle fünf Proben, die im Ausgangszustand getestet wurden, wiesen Fehler in Bezug auf den Draht auf. Der Draht wurde herausgezogen und brach letztendlich. Im Gegensatz dazu zeigte bei den Sätzen mit standardmäßiger Schmierstoffmenge, die den Umwelteinflüssen ausgesetzt und dann getestet wurden, nur eine dieses Fehlerverhalten. Die verbleibenden vier Proben wiesen eine größere Drahtverlängerung auf, ohne dass die Crimpverbindung komplett vom Kabel getrennt wurde. Bei den Proben ohne Schmierstoff war eine ähnliche Veränderung des Fehlerverhaltens zu beobachten. Während alle Proben im Ausgangszustand dasselbe Fehlerverhalten hatten wie die Proben mit der standardmäßigen Schmierung, wies nur eine Probe, die den Umwelteinflüssen ausgesetzt wurde, dasselbe Fehlerverhalten auf. Die verbleibenden vier Proben zeigten einen Bruch im Klingenbereich des Flachsteckers und nicht in der Crimpverbindung. Diese Veränderung im Fehlerverhalten muss unbedingt berücksichtigt werden, ändert aber nichts daran, dass die mechanische Leistung des Materials unabhängig vom Fehlerverhalten den Mindestanforderungen entsprach.

Abbildung 5: Crimpfestigkeit vor und nach der nach Belastung durch Umwelteinflüsse

Nach den elektrischen und mechanischen Prüfungen dieser Produktlinie kann der Gebrauch von Öl, selbst wenn es sich um eine übermäßige Menge im Innern des Kontakts handelt, als vernachlässigbar angesehen werden, da das Produkt den Anforderungen an die Endanwendung entspricht.

FAZIT

Der Gebrauch von Schmierstoff während des Crimpvorgangs kann neben seiner Auswirkung auf die Lebensdauer des Crimpwerkzeugs auch die Crimphöhe beeinflussen. In der Untersuchung der MCON Produktfamilie wurde jedoch sowohl bei einer standardmäßigen als auch einer übermäßigen Schmierung weder die elektrische noch die mechanische Leistung auf ein inakzeptables Niveau reduziert. Nach den elektrischen und mechanischen Prüfungen dieser Produktlinie kann der Gebrauch von Öl, selbst wenn es sich um eine übermäßige Menge im Innern des Kontakts handelt, als vernachlässigbar angesehen werden, da das Produkt den Anforderungen an die Endanwendung entspricht. Darüber hinaus ist zu beachten, dass das verwendete Schmiermittel richtig gewählt werden sollte. Andere Schmiermittel zeigen möglicherweise nicht die gleiche Leistung wie die in diesen Tests geprüften Schmiermittel. Während die Empfindlichkeit eines Produkts gegenüber der Crimphöhe sowie die mögliche Veränderung des mechanischen Fehlerverhaltens Bereiche sind, die bei Erwägung einer anderen Produktfamilie noch zu überprüfen wären, besteht Grund zu der Annahme, dass die für diese Produktfamilie erzielten Schlussfolgerungen noch erweitert werden können, wenn diese Ergebnisse mit vorherigen Arbeiten verglichen werden.