Whitepaper

Optimierung des kompakten Messzellendesigns

Erfahren Sie mehr über den Bedarf an höherer Leistung und kompakten Designs in der Kraftmessung.

Die Automatisierung ist zu einem festen Bestandteil unserer täglichen Funktionen geworden. Dieser Trend führt nicht nur zu höheren Verarbeitungsanforderungen für Sensoren, sondern erfordert auch eine höhere Leistung, eine kompaktere Größe und ein für die Massenproduktion optimiertes Design.

Kraftsensoren

Das Element der Kraft ist einer der grundlegendsten Parameter, die bei der Prozesssteuerung und -überwachung von Interesse sind. Ein Kraftsensor, auch Messzelle genannt, wandelt die Kraft in ein elektrisches Signal in mV um – verstärkt oder im digitalen Ausgabeformat.

Kraftsensoranwendungen sind weit verbreitet. Sie werden in verschiedenen Anwendungen eingesetzt, einschließlich, aber nicht beschränkt auf:

- In einer Infusionspumpe erfassen zwei Kraftsensoren die durch den Druck der Medikamentenflüssigkeit erzeugte Kraft und setzen das Querspannungssignal mit der Durchflussrate des Medikaments in Beziehung.

- Ein Kraftsensor in einer Insulinpumpe erkennt eine Verstopfung, indem er die durch den Druck der Medikamentenflüssigkeit erzeugte Kraft misst und das Querspannungssignal mit der Durchflussrate des Medikaments korreliert.

- Viele Messzellen werden in Industrie- und Medizinrobotern eingesetzt, um das Drehmoment in Gelenken und die Kraft auf das Werkzeug präzise zu kontrollieren.

- Messzellen werden auch in Krankenhausbetten verwendet, um die Patienten zu wiegen.

- Orthopädische Instrumente verwenden auch Messzellen in Geräten wie Bohrern, um das Drehmoment oder die Kraft zu überwachen.

- Bei Sportgeräten, wie z.B. Heimtrainern, werden Messzellen in die Spindeln eingebaut, um die Leistung zu messen.

- Haushaltsgeräte wie Mikrowellenherde verwenden Messzellen für die Zeitsteuerung bei verschiedenen Kochfunktionen.

Die wichtigsten Eigenschaften von Messzellen sind Empfindlichkeit, Stabilität, Wiederholbarkeit und Präzision. Darüber hinaus ist es wichtig, dass das Gerät bei normalem Gebrauch und normaler Handhabung, einschließlich versehentlicher Stürze und anderer unvorhergesehener Belastungen, einer großen Überlastung standhalten kann, ohne dabei Schaden zu nehmen. Mit Ausnahme von messtechnischen Anwendungen, bei denen nur die Präzision, Stabilität und Wiederholbarkeit der Sensoren die vorherrschenden Faktoren sind, müssen bei der Mehrzahl der Anwendungen in OEM- und Verbrauchermärkten die Ausführung der Messzellenfunktionen gegen die Fertigungskosten und die Fähigkeit zur Skalierung auf die Schwellenwerte der Volumenproduktion abgewogen werden.

Kraftsensoren

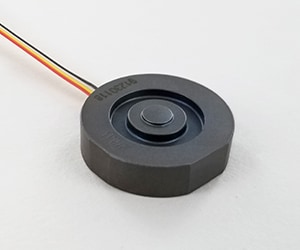

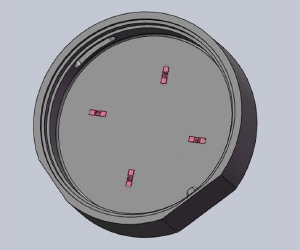

Die in Abbildung 1 gezeigte FX29 Knopfdruck-Messzelle von TE Connectivity (TE) ist ein Paradebeispiel für hohe Leistung und außergewöhnlichen Wert bei gleichzeitig ausgezeichneter Kompaktheit. Das Kernelement des Sensors ist ein piezoresistiver Silizium-Halbleiter mit Mikrobearbeitung. Jede Messzelle verfügt über vier MEMs, die strategisch positioniert sind, wie in Abbildung 2 dargestellt. Die Messgeräte sind für eng aufeinander abgestimmte thermische und elektrische Betriebseigenschaften gepaart und bilden eine Wheatstone-Brücke, bei der zwei Schenkel der Messgeräte unter Spannung stehen und die anderen beiden Schenkel der Messgeräte unter Druck, wenn sich das Substrat, an dem die Messgeräte befestigt sind, als Reaktion auf eine Stimulation wie Kraft oder Drehmoment verformt. Die Brücke erzeugt eine Spannungsdifferenz, die im Falle von FX29 proportional zur angewandten Kraft ist.

(DURCHM. 19,7 MM x H 5,5 MM)

Im Vergleich zu Dehnungsmessstreifen mit geklebter Folie (BFSG), einer von vielen Herstellern verwendeten Technologie, ist der Halbleitermessstreifen 75-mal empfindlicher und ermöglicht eine steifere tragende Struktur und ein geringeres Dehnungsniveau, liefert aber immer noch die 10-fache Leistung.

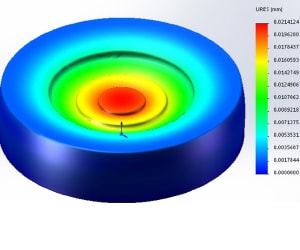

Mit der steiferen Struktur, typischerweise mit einer Durchbiegung von 0,02 mm oder weniger, wie in der Simulation in Abbildung 3 gezeigt, ist es unwahrscheinlich, dass die FX29 Messzellen durch wiederholte Kraftzyklen einen Ermüdungsbruch erleiden. Die hohe Steifigkeit der Struktur erhöht auch ihre Robustheit gegenüber Schock- und Vibrationsbelastungen. Die Überlastfähigkeit der Messzelle beträgt typischerweise das 2,5-fache des Nennkraftbereichs, im Gegensatz zum 1,5-fachen bei BSFG-Sensoren. Andere Elemente des Designs und der Produktion bestätigen, dass die FX29 Messzelle für eine optimale Funktion entwickelt wurde.

Die MEMs (Abbildung 4) werden mit Glas, einem anorganischen Material, in einem Hochtemperaturverfahren, der sogenannten „Microfused-Technologie“, auf das rostfreie Substrat geklebt. Organisches Bindematerial, das für BFSG typisch ist, aber auch eine zerstörerische Ursache für die Drift des Sensors im Laufe der Zeit darstellt, wird vollständig eliminiert. Darüber hinaus werden durch das Microfused-Verfahren die Restspannungen in den mechanischen Teilen abgebaut, wodurch eine langfristige Stabilität gewährleistet wird.

Der Microfused-Fertigungsprozess wurde bereits millionenfach auf die Massenproduktion abgestimmt. Ein Beispiel dafür ist die Tatsache, dass die meisten Sensoren für das Antiblockiersystem (ABS) von Kraftfahrzeugen mit dieser Technologie hergestellt werden, die sich durch ihre Robustheit und ihr gutes Preis-Leistungs-Verhältnis auszeichnet.

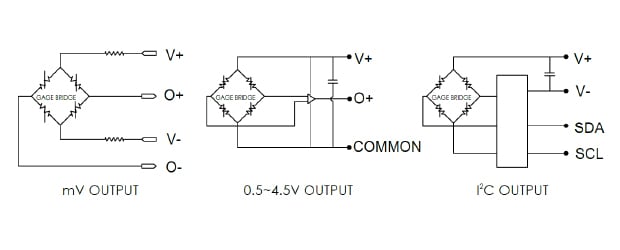

Das Gehäuse der FX29 Messzelle ist eine zweiteilige Konstruktion, die im Spritzguss- und Stanzverfahren hergestellt wird und für eine kostengünstige Produktion in hohen Stückzahlen ausgelegt ist. Eine weitere Besonderheit des FX29 ist die Einheitsgröße (Abbildung 5), die für alle Geräte gilt. Das Standardangebot umfasst mV/V-, verstärkte Spannungs- und digitale I2C-Ausgänge in einem kompakten Gehäuse, sodass keine zusätzlichen externen Elektronikmodule erforderlich sind.

Übersicht

Zusammenfassend lässt sich sagen, dass die kompakte Messzelle FX29 die Messlatte für Robustheit und ein außergewöhnliches Preis-Leistungs-Verhältnis höher legt. Sie wird durch eine bewährte SerienFertigungstechnologie ermöglicht und ist universell für eine Vielzahl von Kraftmessanwendungen geeignet.

Über den Autor

Hai Mei lebt in der Nähe von Boston und ist derzeit Senior Application Engineering Manager bei TE Connectivity, Sensor Solutions. Hai Mei verfügt über 30 Jahre Berufserfahrung in der Messtechnikbranche in verschiedenen Funktionen wie Produktdesign und Anwendungstechnik, strategische Beschaffung und Lieferantenentwicklung. Mei ist Inhaber von 7 US-Patenten und hat viele Druck- und Kraftsensorprodukte entwickelt. Mei erhielt einen MS-Abschluss in Maschinenbau von der University of Rhode Island und einen BS-Abschluss in technischer Mechanik von der Shanghai JiaoTong University.

Microfused ist eine Marke.