Trend

Entwicklung von Sensoren für medizinische Geräte

Im Zuge des kontinuierlichen Wachstums der vernetzten Medizinindustrie wird auch das Sensortechnologie-Design stetig weiterentwickelt, um die anspruchsvollen Anforderungen zu erfüllen.

Mit der Etablierung neuer Entwicklungen in den Bereichen private Geräte und medizinische Ausrüstung wird auch die Sensortechnologie kontinuierlich weiterentwickelt, um die anspruchsvollen Anforderungen der immer besser vernetzten Medizinbranche zu erfüllen. Aufgrund von Trends wie dem Internet der Dinge und Verbesserungen bei der Datenanalyse sowie bei der künstlichen Intelligenz spielen Sensoren bei der Erfassung korrekter Daten eine immer wichtigere Rolle. Zum Erfassen dieser wichtigen Daten kann entweder die invasive oder die nicht-invasive Sensortechnologie eingesetzt werden. Invasive Sensoren sind für Anwendungen wie die Überwachung des arteriellen Blutdrucks während chirurgischen Eingriffen und die Temperaturmessung über Mikro-Thermoelemente in Kathetersystemen ausgelegt. Diese Sensoren erfordern eine spezielle Kompatibilität und Spezialgehäuse, in der Regel handelt es sich dabei um ein Miniatur-Einweggehäuse. Nicht-invasive und kontaktlose Sensortechnologien haben ein breiteres Anwendungsgebiet und umfassen sowohl mechanische als auch elektrische Designaspekte, um das Wachstum in den Bereichen medizinische Geräte und Ausrüstung zu unterstützen. In diesem Artikel werden diese Aspekte des Sensordesigns für kontaktlose medizinische Anwendungen untersucht und die wichtigsten Trends erörtert.

ÜBERLEBENSFÄHIGKEIT

Eines der wichtigsten zu beachtenden Konzepte ist die Überlebensfähigkeit bzw. die Robustheit dieser Geräte. Die Sensorelemente zur Messung von Eigenschaften wie Temperatur, Vibration und Position sind relativ klein und empfindlich. So besteht beispielsweise ein aus einer konkreten Anordnung von Miniatur-Thermistoren zur Messung der Temperatur in seinem Sichtfeld. Diese Sensoren sind so im Gehäuse platziert, dass das Sensorelement vor der externen Umgebung geschützt ist. Dies ist vor allem bei Anwendungen wie Belüftungsanlagen wichtig, bei denen eine Thermosäule dafür ausgelegt ist, die Oberflächentemperatur zu messen, und Luftmassensensoren die Luftflusstemperatur messen, um Zustandsänderungen auszugleichen und eine Basistemperaturmessung für andere integrierte Sensoren bereitzustellen. Das Sensorelement ist in einem Edelstahlgehäuse verkapselt und hermetisch abgedichtet, um es vor externen Einflüssen wie Feuchtigkeit und anderen rauen Umgebungsfaktoren zu schützen.

Ebenso können Sensoren mit kontaktloser Messung für die Positionsmessung in eine Baugruppe integriert werden.

Die Nachfrage nach AMR-Sensoren (anisotrop magnetoresistive Positionssensoren) ist mit der Möglichkeit angestiegen, die Sensoren in einem Gerät zu integrieren und abzudichten, wobei gleichzeitig mit einer externen magnetischen Skala gemessen wird. Gelenkprothesen sind hierfür ein interessantes Beispiel. Innerhalb dieser Anwendung können AMR-Sensoren die Drehung eines Gelenks wie z. B. einem Knie oder Knöchel messen, um die Bewegung auszugleichen und für ein natürlicheres Gangbild zu sorgen. Da der Sensor in die Knie-Einheit integriert ist, ist er vor Umgebungsbedingungen wie Wasser, Impulsen und vor allgemeinem Verschleiß geschützt. Somit erlaubt er eine unabhängige Drehbewegung zwischen dem Sensor und dem sich bewegendem Glied ohne physischen Kontakt.

Bei der Verpackung von Sensoren und elektronischen Komponenten in abgedichteten Baugruppen müssen Sterilisationsaspekte beachtet werden. Die Sterilisation in medizinischen Anwendungen kann durch verschiedene Methoden erzielt werden, z. B. durch den Einsatz von Dampf oder indem Objekte Ethylenoxid ausgesetzt werden. Ein in einem Gerät verkapselter Sensor ist auf Komponentenebene gegen extreme Temperaturen oder Feuchtigkeit geschützt. Kontaktlose Sensoren, die für die Bewegungssteuerung eingesetzt werden, können in Baugruppen installiert werden, bei denen der Sensor in nicht leitendes Hydrauliköl getaucht wird. Dies ermöglicht zudem, den Sensor ohne die Aussetzung externer Komponenten in die Baugruppe einzubetten. Tragbare Geräte können auch alltäglichen Elementen wie Schweiß oder Chlorwasser ausgesetzt sein. Obwohl diese beiden Elemente unschädlich zu sein scheinen, können nicht ausreichend geschützte elektronische Geräte und Sensoren dadurch korrodieren, und es kann zu elektrischen Kurzschlüssen kommen. Zum Schutz gegen diese Einflüsse besteht die Möglichkeit, die Sensoren mit speziellen Beschichtungen zu versehen, die dennoch präzise Erkennungs- und Messvorgänge ermöglichen.

MINIATURISIERUNG

Ein weiterer wichtiger Trend in der Sensorindustrie ist die Miniaturisierung. Ziel ist hierbei, den erforderlichen Platzbedarf eines Sensors innerhalb eines Produkts einzuschränken. Mit der Zunahme von tragbaren, vernetzten Geräten wächst auch die Anforderung nach leichten, kompakten Designs. Uhren, im Brustbereich angebrachte Herzfrequenzmonitore sowie Schmuck sind zwar Gesundheitsüberwachungsfaktoren mit variierender Genauigkeit, aber sie stellen dennoch mehr Informationen bereit, als in der Vergangenheit verfügbar waren. Die Verbraucher legen immer mehr Wert auf eine gesunde Lebensweise, und der damit verbundene Wunsch nach präziseren Daten steigert die Nachfrage nach Sensoren sowie die Erforderlichkeit, immer mehr Sensoren in gleichbleibend große Gehäuse zu integrieren.

Miniatursensoren können nicht nur in tragbare Technologien eingebaut werden, um für eine gesunde Lebensweise zu sorgen, sondern auch in elektronische robotische Prothesen. Der Krafteinsatz und die Steuerung von Fingern erfordern akribisches Geschick und präzise Messungen. Hinsichtlich der Kraftmessung kann der Unterschied zwischen dem Halten einer Weintraube und dem Zerquetschen dieser Traube erheblich sein. Daher sind genaue Daten erforderlich, damit die Finger scheinbar einfache Aufgaben ausführen können. Die Anwendung aus dem Magnetsensorportfolio auf die Fingergelenke am Drehpunkt sowie Dehnmessstreifen ermöglichen die erforderliche präzise kontaktlose Steuerung und Bewegung.

DIGITALE SIGNALVERARBEITUNG

Eine höhere Genauigkeit ist eines der wichtigsten Ziele bei der Auswahl von Sensoren für medizinische Anwendungen. Daher werden digitale Sensoren aufgrund ihrer präziseren und robusteren Ergebnisse bevorzugt. So liefern beispielsweise digitale Thermosäulen-Thermometer eine besonders hohe Genauigkeit von ±1 °C bei Temperaturbereichen zwischen 0 und 100 °C. Wenn diese Sensoren an einen größeren Anwendungsbereich in extrem rauen Umgebungen angepasst werden, können sie eine Genauigkeit von ±4,5 °C bei 300 °C liefern. Analoge Produkte sind zwar häufig kostengünstiger, allerdings müssen für digitale Sensoren aufgrund ihres Designs und ihrer Konfiguration keine zusätzlichen elektrischen Komponenten wie Verstärker mit geringem Versatz/Störung bzw. Rauschen und damit verbundene Filter erworben werden. Bestimmte Sensortechnologien können, wenn sie in einem Gehäuse mit digitalen Ausgängen integriert sind, mehrere Ausgangssignale vom selben Gerät aus liefern. Damit fallen die Gesamtplattform sowie der Platzbedarf auf der Leiterplatte weg. Sensoren können für medizinische Geräte ausgelegt werden, die mehr auf den Anforderungen des Verbrauchers basieren, indem die digitale Signalverarbeitung eingesetzt wird. Dadurch wäre ein geringerer Stromverbrauch möglich, ebenso wie die Fähigkeit, ein nicht verwendetes Gerät in den Energiesparmodus zu versetzen und Geräte mit geringerer Versorgungsspannung zu betreiben, wodurch auch kleinere Akkus eingebaut werden könnten.

DIGITALE SIGNALE UND SKALIERBARKEIT

Die digitale Signalverarbeitung spielt eine Rolle bei der Skalierbarkeit, die eine grundlegende Überlegung ist. Herkömmliche analoge Ausgangssignale erfordern von modernen elektronischen Komponenten einen bestimmten Umwandlungsgrad, damit die Daten gelesen und verarbeitet werden können. Die integrierte digitale Signalverarbeitung reduziert jedoch die Kalibrierungszeit während der System- oder Gerätefertigung, was eine höhere Genauigkeit zur Folge hat. Da die Kalibrierungsanlage des Sensorherstellers für die Prüfung und Qualifizierung des Sensors ausgelegt ist, muss der OEM weniger investieren, um die Systemanforderungen für die Handhabung der Signalverarbeitung von analog zu digital zu duplizieren. Außerdem können Sensorhersteller mechanisches Werkzeug, die Sensorprogrammierung und die Kalibrierung je nach Kundenanforderungen anpassen, um Plug-and-Play-Designs zu ermöglichen.

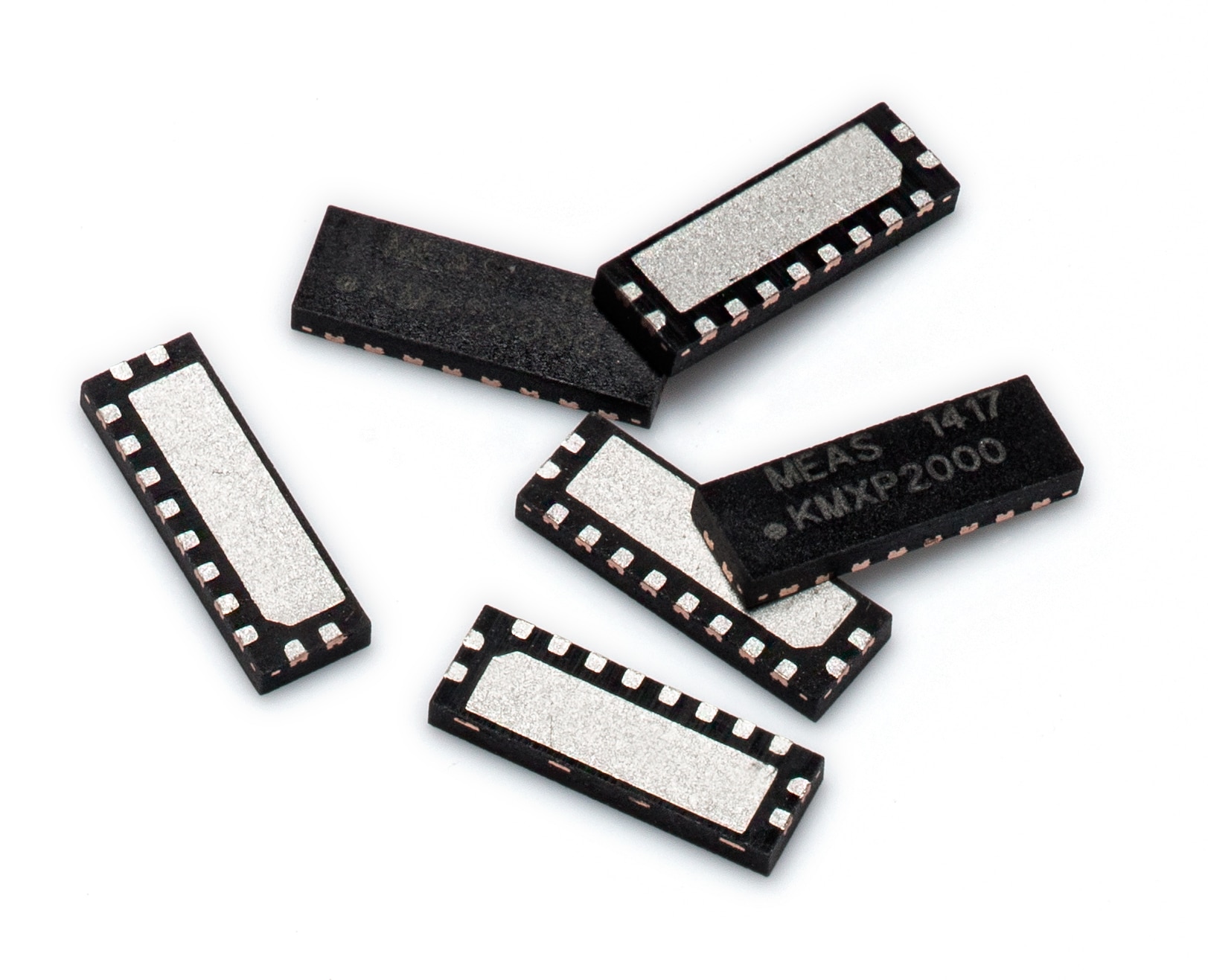

SMT-TECHNOLOGIE

Nach Angaben der American Hospital Association verzeichneten die über 5.000 in den USA registrierten Krankenhäuser im Jahr 2017 mehr als 35 Millionen Einweisungen. Während sich die medizinische Industrie in den USA darauf konzentriert, die Zahl der Krankenhausaufenthalte, der Einweisungen und der Aufnahmezeiten zu verringern, bleibt der Bedarf an Unterstützung für den Patienten und an Überwachungsgeräten bestehen. Daher ist die Entwicklung von Sensoren für die skalierbare, automatisierte Produktion im medizinischen Bereich immer häufiger eine gewünschte Option, um mit der Nachfrage mithalten zu können.

Die Oberflächenmontagetechnologie (Surface Mount Technology, SMT) für Sensoren ermöglicht es Designentwicklern, den Sensor in die Elektronik der Baugruppe einzubetten. Fotooptische Sensoren bieten herkömmliche Bleirahmendesigns, die manuell in Baugruppen gelötet werden und jetzt für SMT-Designs ins Gehäuse integriert werden. Das für das Reflow-Löten geeignete Gehäuse erlaubt es den Entwicklern, Sensoren zu entwerfen, die anhand von Bestückungsmaschinen eingebettet werden. Dadurch wird die Gesamtqualität verbessert, und gleichzeitig sinken die Fertigungsdauer und -kosten. AMR-Sensoren können sowohl vertikal als auch horizontal montiert werden und sind auch für SMT-Gehäuse ausgelegt. Diese Tatsache spielt je nach Systemdesign eine wichtige Rolle für die Sicherstellung, dass der Sensor in das jeweilige System eingebettet werden kann. Außerdem ist somit mehr Flexibilität bei der Magnetplatzierung gegeben.