Whitepaper

Vorausschauende Wartung mit Vibrationssensoren

Erfahren Sie mehr über die Nutzung von Vibrationssensoren bei der vorausschauenden Wartung sowie über die Auswahl der richtigen Technologie.

EINFÜHRUNG

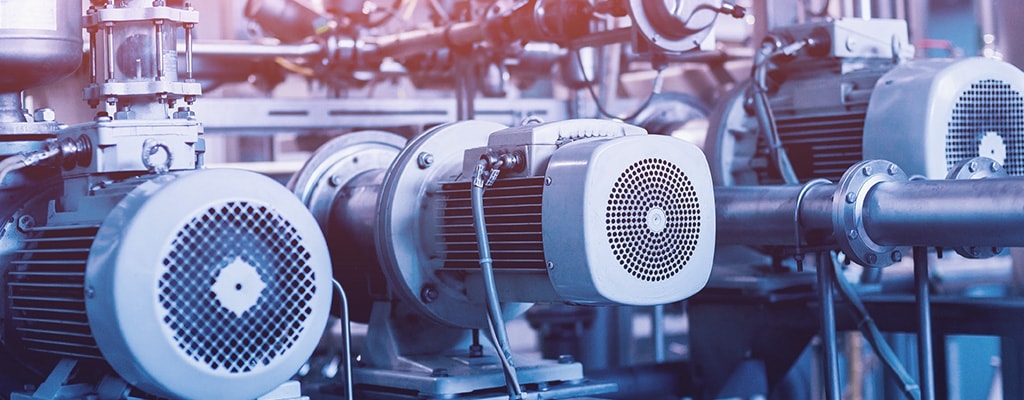

Durch die zunehmende Automatisierung steigt die Nachfrage nach kleineren Systemen für hohe Volumen, beispielsweise Maschinenspindeln, Förderbänder, Sortiertische oder Maschinenwerkzeuge, die eine bessere vorausschauende Wartung erfordern.

Bei diesen Anwendungen sind Maschinenausfallzeiten ein wichtiges Kriterium im Hinblick auf die Kundenzufriedenheit und Rentabilität. In der Vergangenheit wurden Beschleunigungsmesser (auch Accelerometer oder Beschleunigungssensoren genannt) hauptsächlich für die Zustandsüberwachung von schweren High-End-Maschinen wie Windrädern, Industriepumpen, Kompressoren und HLKK-Systemen verwendet. Wir erkennen allerdings einen zunehmenden Bedarf an Sensoren für kleine Maschinen mit hohen Fertigungsvolumen, der auf den digitalen Wandel in der Industrie zurückzuführen ist. In diesem Whitepaper werden verschiedene Technologien von Beschleunigungsmessern in der industriellen Zustandsüberwachung verglichen.

KRITISCHE FAKTOREN

Für die industrielle Zustandsüberwachung und die vorausschauende Wartung sind die folgenden Vibrationsspezifikationen wesentlich, um eine langfristige, zuverlässige, stabile und präzise Leistung sicherzustellen.

- Breiter Frequenzgang

- Messauflösung und dynamischer Bereich

- Langfristige Stabilität mit minimaler Verschiebung

- Betriebstemperaturbereich

- Verpackungsoptionen und mühelose Montage

- Optionen für die Sensorleistung

Breiter Frequenzgang

Um alle möglichen Ausfallmodi von Maschinen zu erkennen, sollte der Frequenzgang des Accelerometers 40 bis 50 Mal so hoch sein wie die Wellendrehzahl (Revolutions Per Minute) für die Lagerüberwachung. Bei Ventilatoren und Getrieben sollte die Mindestobergrenze des Beschleunigungsmessers das 4 bis 5-fache der Durchlauffrequenz der Klinge betragen. Die niedrigere Frequenzgrenze ist je nach Maschinenlage weniger kritisch; Eine Frequenz <2Hz wird selten benötigt.

Messauflösung und dynamischer Bereich

Die Messauflösung des Vibrationssensors (auch Vibrationsgeber genannt) ist eine Funktion der Amplitude des Ausgangssignals zum Breitbandgeräusch der Bordelektronik. Ein Beschleunigungsmesser mit überlegener Signalleistung ermöglicht die Messung kleinerer Vibrationsstufen in den Maschinen. Die Fähigkeit, eine niedrigere Vibrationsverstärkung zu messen, ermöglicht es dem Endverbraucher, einen Fehler viel früher als einen Sensor mit einem niedrigeren Dynamikbereich vorherzusagen.

Es gibt noch weitere Faktoren, die die Messauflösung beeinflussen, wie zum Beispiel EMI/RFI (elektromagnetische und Radio Frequency) Interferenz, DAQ (Define Data Acquisition) Schnittstelle und Kabellänge, so dass alle Faktoren für die gewählte Montage berücksichtigt werden müssen.

In der Regel sollte das Ausgangssignal 10x höher sein als der Geräuschpegel des Sensors, damit die Ausgabe eine zuverlässige Messung ist.

Eine einfache Gleichung für die Messauflösung ist wie folgt:

AUFLÖSUNG (g’s) = BREITBANDRAUSCHEN (V) / SENSOREMPFINDLICHKEIT (V/g)

Langfristige Stabilität

Langzeit-Drift ist eine Verschiebung der Empfindlichkeit und der Null-oder Null-Ausgabemessung (Null-Output-Drift gilt nur für MEMS-Sensoren). Eine Verschiebung der Empfindlichkeit des Beschleunigungsmessers könnte im Laufe der Zeit in der Überwachungsanwendung einen Fehlalarm auslösen. Eine Verschiebung der Null-Ausgabemessung hat auch den gleichen Effekt, dass eine Fehlalarmanzeige ausgelöst wird. Da piezoelektrische Sensoren keine Gleichstromanlage haben, sind sie nicht anfällig für Null-Drift, sondern nur für Empfindlichkeit. Der MEMS VC-Sensor kann sowohl null als auch die Empfindlichkeit im Laufe der Zeit abdriften.

Im Folgenden werden wir zwei verschiedene Arten von Technologien prüfen, die für die Zustandsüberwachung angeboten werden.

Piezoelektrischer Polymer-Vibrationssensor

Piezoelektrische (PE) Beschleunigungsmesser beinhalten piezoelektrische Kristalle, die sich selbst erzeugen und ein Signal setzen, wenn sie durch äußere Erregung wie Vibrationsmaschinen belastet werden.

Die meisten piezoelektrischen Sensoren basieren auf der Lead Zirconate Titanate Keramik (PZT), die gepolt sind, um die Dipole auszurichten und die Kristalle piezoelektrisch zu machen. PZT-Kristalle sind ideal für die Zustandsüberwachung, da sie einen breiten Temperaturbereich, einen breiten Dynamikumfang und eine breite Frequenzbandbreite (verwendbar bis zu >20 kHz) bieten.

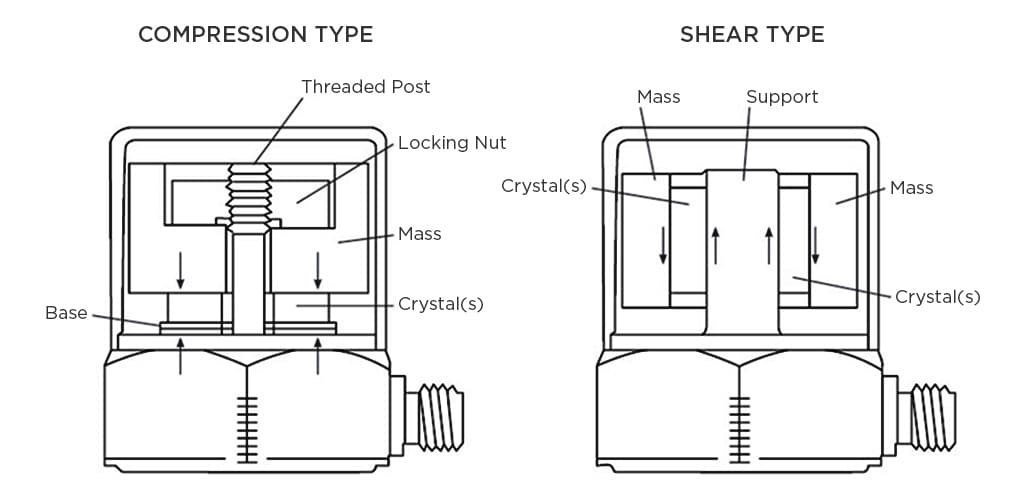

Grundsätzlich gibt es zwei Haupttypen von PE-Beschleunigungsmessern: Kompressionsmodus und Scheren-Modus (Flexure Mode ist eine selten verwendete Alternative).

Die Konstruktionen des Kompressionsmodus werden durch die Betonung des piezoelektrischen Kristalls in der Kompression zusammengesetzt, indem eine Masse auf den Kristall geladen und eine Vorlastkraft aufgetragen wird. Diese Designs sind veraltet und werden aufgrund von Leistungseinschränkungen immer weniger populär. Die Konstruktionen sind anfällig für die Montage der Grundbelastungen und haben höhere thermische Drifts.

Shear Mode Designs haben in der Regel eine ringförmige Scher-Kristall und ringförmige Masse, die zu einem Stützpfosten gesichert ist. Dieses Design hat eine überlegene Leistung im Vergleich zu Kompressionsmodellen, da es basisisoliert und viel weniger anfällig für thermische Belastungen ist, was eine verbesserte Stabilität gewährleistet. Die meisten heute angebotenen Zustandsüberwachungs-Beschleunigungskonzepte sind im Schermodus und sollten die Wahl des Designs für die meisten Kondition Überwachungseinrichtungen sein.

Vibrationssensoren mit variabler Kapazität

Sensoren mit variabler Kapazität (VC) leiten die Messung der Beschleunigung von Änderungen der Kapazität einer seismischen Masse ab, die sich zwischen zwei parallelen Kondensatorplatten bewegt. Die Veränderung der Kapazität ist direkt proportional zur angewandten Beschleunigung. VC-Beschleunigungsmesser erfordern eine enge Verbindung mit dem Sensorelement, um die sehr kleinen Kapazitätsänderungen in einen Spannungsausgang umzuwandeln. Dieser Umwandlungsprozess führt oft zu einem schlechten Signal-Rauschverhältnis und einem begrenzten Dynamikumfang.

Die VC-Sensoren werden in der Regel aus Siliziumwafern hergestellt und zu Miniatur-MEMS-Chips (Micro-Electro-Mechanical-Systeme) hergestellt.

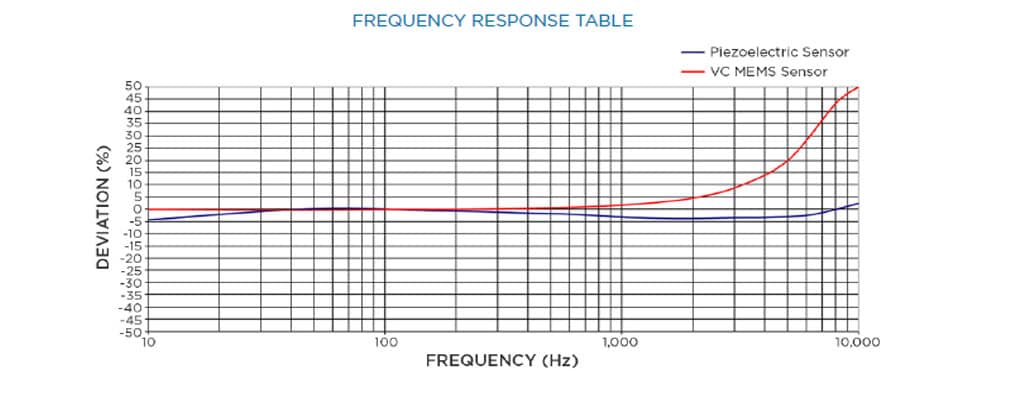

Frequenzgangtabelle

TECHNOLOGIEN IM VERGLEICH – DIAGRAMM

Für die industrielle Zustandsüberwachung und die vorausschauende Wartung sind die folgenden Vibrationsspezifikationen wesentlich, um eine langfristige, zuverlässige, stabile und präzise Leistung sicherzustellen.

- Breiter Frequenzgang

- Messauflösung und dynamischer Bereich

- Langfristige Stabilität mit minimaler Verschiebung

- Betriebstemperaturbereich

- Verpackungsoptionen und mühelose Montage

- Optionen für die Sensorleistung

In den folgenden Abschnitten wurden diese kritischen Leistungsvorgaben für den typischen Piezo-elektrischen Zustandsüberwachungsbeschleunigungsmesser verglichen und ein breiter MEMS-Beschleunigungsmesser mit variabler Kapazität, der auch zur Zustandsüberwachung vermarktet wird. Anwendungen. Beide Beschleunigungsmesser hatten einen FS-Bereich von ± 50 g.

Frequenzgang

Der Frequenzgang der beiden Beschleunigungsmesser wurde auf einem Hochfrequenzkalibrier-Shaker der SPEKTRA GmbH CS18 HF mit einem Bereich von 5 Hz bis 20 KHz getestet. Durch die gesicherte Montage der Sensoren sind präzise Ergebnisse über den gesamten Testzeitraum garantiert. Drei Sensoren jeder Technologie, PE und MEMS VC, wurden getestet, um sicherzustellen, dass die Ergebnisse konsistent waren.

Die Ergebnisse der Tests werden hier dargestellt. Als nutzbare Bandbreite wird eine maximale Abweichung von ± 1dB angenommen, wobei bei der Bandbreitentoleranz häufig eine engere Abweichung von ± 5 % verwendet wird. Die Daten deuten darauf hin, dass der VC-MEMS-Sensor eine nutzbare Bandbreite von bis zu 3 KHz hat, während der Piezoelektrische Sensor eine nutzbare Bandbreite von >10 KHz hat (dieser spezielle PE-Sensor war innerhalb der Spezifikation bis zu 14 KHz).

Bemerkenswert ist, dass der Niederfrequenzabschnitt für den PE-Sensor bei 2 Hz lag, während der MEMS-Sensor eine Antwort von bis zu 0 Hz hat, da es sich um ein Gleichstromreaktionsgerät handelt

Messauflösung und dynamischer Bereich

Um die Messungsauflösung den dynamischen Bereich der piezoelektrischen und VC MEMS-Sensoren zu ermitteln, wurden die Proben in einer geräuschisolierten Kammer mit modernsten Messgeräten getestet, die in der Lage sind, eine Mikro-K-Messauflösung zu erreichen. Die Geräte wurden in der gleichen Kammer montiert und gleichzeitig getestet, um Fehler von Störungen der äußeren Umgebung zu beseitigen.

Die Messungen wurden in vier verschiedenen Bandbreiteneinstellungen durchgeführt und das Restgeräusch wurde bei jeder Einstellung gemessen. Die Ergebnisse werden in der folgenden Tabelle angegeben

Restgeräuschevergleich bei verschiedenen Bandbreite

| Modell | 0,03 ~ 300 Hz µV-rms | 0,03 ~ 1 KHz µV-rms | 0,03 ~ 3 KHz µV-rms | 0,03 ~ 10 KHz µV-rms |

|---|---|---|---|---|

PE #1 |

27.2 |

30.8 |

39.5 |

57.6 |

PE #2 |

25.1 |

31.7 |

38.6 |

56.3 |

MEMS #1 |

377.6 |

405.2 |

412.7 |

498.2 |

MEMS #2 |

415.7 |

430.2 |

453.9 |

532.1 |

Die Messauflösung und der Dynamikumfang wurden auf Basis einer Bandbreite von 0,3–10 KHz berechnet und sind im Folgenden detailliert dargestellt. Die Auflösung der PE-Sensoren ist ~9x besser als die der VC MEMS-Sensoren. Dadurch ergibt sich ein deutlich besserer Dynamikumfang, der es dem Endverbraucher ermöglicht, potenzielle Probleme viel früher zu erkennen.

Messauflösungsvergleich

| Auflösung | Eigenrauschen | Spektraler Lärm | Dynamischer Messbereich | Auflösung | |

|---|---|---|---|---|---|

Modell |

mg-rms |

µV-rms |

µg-rms/√Hz |

dB |

Bit |

PE #1 |

1.4 |

57.6 |

14.4 |

88 |

14.6 |

PE #2 |

1.4 |

56.3 |

14.1 |

88 |

14.6 |

MEMS #1 |

12.5 |

498.2 |

124.6 |

69 |

11.5 |

MEMS #2 |

13.3 |

532.1 |

133.0 |

68 |

11.4 |

Langfristige Stabilität mit minimaler Verschiebung

Die Langzeitstabilität von PE-Sensoren ist mit über 30 Jahren Feldanlagen bekannt. Piezoelektrische Kristalle sind grundsätzlich stabil und haben im Lauf der Zeit hervorragende Stabilität gezeigt. Die langfristigen Drift-Parameter hängen auch von der verwendeten Kristallformulierung ab, so dass ein tatsächlicher Wert nur schwer zu präsentieren wäre. Quarz hat die beste langfristige Stabilität eines PE-Beschleunigungsmessers, wird aber aufgrund der begrenzten Leistung und der geringen Kosten nur selten in der Zustandsüberwachung eingesetzt. PZT (Lead-Zirconate-Titanat) Kristalle sind die häufigsten Kristalle, die in PE-Beschleunigungsmessern verwendet werden und werden zunehmend zur Wahl des Kristalls für die meisten Anwendungen.

MEMS-Beschleunigungsmesser mit variabler Kapazität haben auch weit große Spezifikationsgrenzen für die langfristige Drift, je nach MEMS-Konstruktionsstruktur. Ein MEMS-Sensor mit Massenmikrobearbeitungen wird die beste langfristige Drift aufweisen, aber auch deutlich teurer sein und typischerweise nur in Inertialanwendungen eingesetzt werden. Für die Zustandsüberwachung bieten die Hersteller von MEMS eine mikrobearbeitete VC-MEMS-Sensoren an, die viel günstiger sind, aber der Endverbraucher die Messauflösung und die langfristige Stabilität opfert. Die MEMS-Struktur von oberflächenmikrobearbeiteten Konstruktionen ist weniger stabil als die MEMS-Sensoren mit Schüttgut.

Betriebstemperaturbereich

Der Betriebstemperaturbereich von PE und VC MEMS-Beschleunigungsmessern ist vergleichbar und beide sind für die typische Umgebung von Zustandsüberwachungsanwendungen geeignet, die von-40°C bis + 125°C reichen. Bei bestimmten Extremmontagen kann ein höherer Temperaturbereichssensor benötigt werden, bei dem ein Lademodus piezoelektrischer Sensor die empfohlene Wahl wäre. PE-Beschleunigungsmesser im Lademodus, in denen die Bordladungskonverterschaltung nicht enthalten ist, können in Temperaturen +700°C verwendet werden.

Verpackungsoptionen und mühelose Montage

Für die eingebetteten Zustandsüberwachungsanlagen kleinerer Maschinen können die Größen-und Befestigungsmöglichkeiten zu einem wichtigen Faktor bei der Wahl eines Beschleunigungsmessers werden. Größere Maschinen verwendeten in der Regel einen extern TO-5 Beschleunigungsmesser mit Bolzenmontage, aber für Maschinen mit kleineren Lagern und rotierenden Wellen wird es notwendig sein, einen eingebetteten oder Miniaturbeschleunigungsmesser zu verwenden.

Die meisten VC-MEMS-Beschleunigungsmesser werden in einem SMT-Montagepaket angeboten, das sich ideal für die hochvolumige PCBA-Montage eignet. Die VC MEMS-Sensoren werden auch in sehr kleinen Verpackungen angeboten, was mehr Verpackungsmöglichkeiten ermöglicht.

PE-Beschleunigungsmesser gibt es in verschiedenen Konfigurationen. Die SMT-Halteversion ist ähnlich wie VC MEMS verfügbar, aber die Größe des SMT-Pakets ist typischerweise größer als die VC-MEMS-Designs. PE-Beschleunigungsmesser werden auch in robusten TO-5 Dosenverpackungen mit einem Edelstahlgehäuse angeboten. Diese Konstruktionen ermöglichen eine direkte Montage von Lagergehäusen oder eingebetteten Montagen. Die folgenden Bilder veranschaulichen einige Optionen, die für PE-Sensoren angeboten werden.

Optionen für die Sensorleistung

Je nach Montage und Anwendung kann eine Auswahl an Sensorausgabesignaloptionen erforderlich sein. Die meisten aktuellen vorausschauenden Wartungseinrichtungen benötigen ein analoges Signal vom Sensor, sodass der Endverbraucher entscheiden kann, welche Parameter für bestimmte Maschinen überwacht werden sollen. Typischerweise wird die Signalausgabe über die DAQ-Schnittstelle oder SPS-Schnittstelle angetrieben und ein analoger Ausgang (± 2V oder ± 5V) ist die häufigste Wahl. Bei Anlagen, die lange Kabellängen erfordern, sind aber auch Schleifensensoren mit 4-20mA üblich. Für zukünftige digitale Fabriken und Industrie 4.0 wird der Bedarf an digitalen Ausgabesignalen immer häufiger werden, ebenso wie intelligente Sensoren mit Mikroprozessoren an Bord, die für den Endverbraucher sofort Wartungsentscheidungen treffen können.

Diese Ausgangssignaloptionen werden sowohl in PE als auch in VC-MEMS-Sensoren verfügbar sein. Beide Technologien hätten die Fähigkeit, diese Funktionen bereitzustellen.

Zusammenfassung Vergleichstabelle

Alle oder einige der Leistungsparameter, die in den vorangegangenen Abschnitten besprochen werden, werden dem Kunden helfen, eine intelligente Entscheidung über die Technologie zu treffen, die für die Zustandsüberwachung gewählt wurde. Die folgende Tabelle bietet eine kurze Zusammenfassung.

| Schlüsselparameter | Piezoelektrisch | MEMS VC |

|---|---|---|

Breiter Frequenzgang |

X |

|

Hervorragende Langzeitstabilität |

X |

|

Dynamischer Messbereich |

X |

|

Betriebstemperaturbereich |

X |

X |

Verpackungsoptionen |

X |

X |

Mühelose Montage |

X |

X |

Optionen für die Sensorleistung |

X |

X |

ZUSAMMENFASSUNG

Wir haben verschiedene technologische Merkmale gesehen, die MEMS und PE-Beschleunigungsmesser vergleichen. Beide Technologien sind je nach Endapplikation von Vorteil. Bei uns für industrielle Zustandsüberwachung und vorausschauende Wartungsanwendungen sind piezoelektrische Sensoren die naheliegende Wahl, dank bewährter Technologien bleiben sie für die langfristige Stabilität zuverlässig. Mit seinem breiten Frequenzgang sind die eingebetteten PE-Beschleunigungsmesser ideal für Nieder-bis Hochgeschwindigkeitsmaschinen und bieten auch eine bessere Signalauflösung für eine frühere Ausfallerkennung.

TE Connectivity (TE) zählt mittlerweile zu den größten Verbindungs- und Sensorunternehmen der Welt und bietet innovative Sensorlösungen, mit denen Kunden Konzepte in intelligente, vernetzte Systeme umsetzen können. Erfahren Sie hier mehr über unser umfangreiches Portfolio an Beschleunigungsmessern.