Whitepaper

Sicherheitsaspekte bei medizinisch invasiven Drucksensoren

Der Einsatz von invasiven Drucksensoren in der Krankenpflege nimmt zu. Jährlich werden weltweit mehrere Hunderttausend invasive Einwegsensoren zur Druckmessung im Kranium sowie im Herzen eingesetzt.

Mit der Verfügbarkeit verbesserter Sensortechnologie werden neue Geräte entwickelt, die eine Vielzahl zusätzlicher Indikationen ansprechen. Die Vorteile von Druckmessungen für viele medizinische Situationen sind bekannt, aber neue Anwender müssen sich auch Sorgen über mögliche nachteilige Auswirkungen der Einführung neuer Technologien in die Anatomie machen. In diesem Bericht werden Sicherheitsstandards für Biokompatibilität und sichere Grenzwerte für in-vivo verwendete elektrische Ströme überprüft und Methoden beschrieben, mit denen beide Standards erfüllt werden können.

Der Einsatz von invasiven Drucksensoren in der Krankenpflege nimmt zu. Jährlich werden weltweit mehrere Hunderttausend invasive Einwegsensoren zur Druckmessung im Kranium sowie im Herzen eingesetzt. Mit der Verfügbarkeit verbesserter Sensortechnologie werden neue Geräte entwickelt, die eine Vielzahl zusätzlicher Indikationen ansprechen. Die Vorteile von Druckmessungen für viele medizinische Situationen sind bekannt, aber neue Anwender müssen sich auch Sorgen über mögliche nachteilige Auswirkungen der Einführung neuer Technologien in die Anatomie machen.

Invasive Drucksensoren werden derzeit in drei Hauptanwendungen eingesetzt:

- Messung von Einschränkungen in den Koronararterien, in einem Verfahren, das als fraktionelle Flussreserve oder FFR1 bezeichnet wird;

- Messung des Drucks im Inneren des Kraniums oder intrakranielle Drucküberwachung;

- und Lungenarterienmessungen zur Überwachung von Herzversagen.

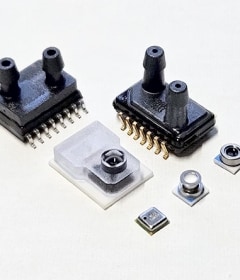

Da die Arbeit mit diesen Sensoren immer einfacher wird, sind weitere Anwendungen in der Entwicklung. Die heute am häufigsten verwendeten Sensoren sind MEMS-Sensoren, die aus Silizium gefertigt sind und das Wheatstone-Brücken-Prinzip nutzen. Der Sensor ist im Wesentlichen ein Siliziumblock mit einer dünnen Siliziummembran. Druckänderungen verursachen eine Auslenkung der Membran, die wiederum eine kleine Spannung erzeugt, die proportional zum Druck auf die Membran ist.

Die Signalverarbeitung wird typischerweise eingesetzt, um elektrisches Rauschen herauszufiltern sowie Temperaturänderungen zu kompensieren, die sich ebenfalls auf den Leistung des Sensors auswirken. Diese Sensoren werden typischerweise in Führungsdrähte, Katheter, Endoskope oder andere voll funktionsfähige medizinische Geräte eingebaut.

Zuerst die gute Nachricht: Das Anbringen von Drucksensoren an Kathetern und Endoskopen ist aufgrund von Fortschritten in der Montagetechnik einfacher geworden. Wenn Entwickler von Medizinprodukten neue Behandlungsmöglichkeiten mit In-vivo-Sensoren in Angriff nehmen, muss jedoch eine Bewertung der Sicherheit jeder neuen Technologie durchgeführt werden. Anleitungen sind vorhanden: Es wurden mehrere Normen veröffentlicht, um die Risiken bei der Einführung neuer Medizinprodukte in den Körper zu minimieren.

In diesem Bericht konzentrieren wir uns auf die Biokompatibilitätsnorm ISO 10993, die elektrische Sicherheitsnorm IEC 60601-1 und die Sterilisationsnorm ISO 11135. Alle drei sind relevant für elektrisch betriebene Sensoren, die für den Einsatz im Körper vorgesehen sind. In-vivo-Drucksensoren sind keine fertigen medizinischen Geräte, sondern Komponenten, die in einer Reihe von verschiedenen Geräten für viele verschiedene Endanwendungen und Umgebungen montiert werden können.

Ein Ziel der Komponentenhersteller ist es, das Risiko für die Verwendung ihrer Komponenten durch die Endgerätehersteller so weit wie möglich zu verringern. Der Komponentenlieferant kann nur Informationen über bekannte Risiken, die sich aus dem Komponentendesign ergeben, sowie über Maßnahmen zur Risikominderung liefern; die Leistung des endgültigen Medizinprodukts liegt letztlich beim Medizinproduktlieferanten. Durch prophylaktische risikomindernde Aktivitäten auf Komponentenebene profitieren jedoch sowohl der Gerätehersteller als auch der Patienten.

In diesem Bericht werden einige der bekannten oder potenziellen Risiken von In-vivo-Drucksensoren aufgeführt und einige Maßnahmen zur Risikominderung vorgeschlagen.

Biokompatibilität

Der Begriff „biokompatibel“ ist ein recht junges Konstrukt, und die erste Definition wurde 1985 festgelegt: „Die Fähigkeit eines Materials, in einer bestimmten Anwendung mit einer angemessenen Reaktion des Patienten zu funktionieren. Der vielleicht wichtigste Teil dieser Definition ist die Erkenntnis, dass es keine biokompatiblen Materialien gibt; es gibt nur Materialien oder Kombinationen von Materialien (Produkte), die für eine bestimmte Anwendung geeignet sind.

Der menschliche Körper ist geschickt darin, Fremdstoffe abzustoßen, und der Entwickler des Medizinprodukts muss darauf achten, dass er keine schädliche Abwehrreaktion des Körpers hervorruft oder Zellschäden durch physikalische oder chemische Unverträglichkeiten verursacht. Die ISO 10993-1 wurde kürzlich aktualisiert, um einen risikobasierten Ansatz für Biokompatibilitätstests zu integrieren. Das bedeutet, dass jeder Gerätehersteller die Risiken für sein spezielles Gerät und seinen Anwendungsfall bewerten und diese Risiken so weit wie möglich minimieren muss.

Die neue Norm versucht, die Mentalität des simplen Abhakens von Punkten hinter sich zu lassen und diese durch einen durchdachten Ansatz zur Verbesserung der Patientensicherheit zu ersetzen. 10993-1 kann verwendet werden, um das Risiko Druckmesskomponenten zu mindern. Die Norm beschreibt zwar keine spezifischen Prüfungen, gibt aber einen Leitfaden für die Auswahl des am besten geeigneten Prüfungen für die beabsichtigte Anwendung. Nicht alle Biokompatibilitätsprüfungen sind für invasive Drucksensoren relevant. Im Folgenden listen wir einige der Prüfungen auf, die für Geräteentwickler am ehesten von Bedeutung sind. Diese Liste geht davon aus, dass das Gerät in zirkulierendem Blut verwendet wird; für Geräte, die in andere Körperflüssigkeiten wie Urin oder Zerebrospinalflüssigkeit getaucht werden, gelten möglicherweise weniger strenge Anforderungen. In der ISO-Norm sind fünf Kategorien der Hämokompatibilität in der ISO 10993-410 zusammengefasst.

Die erste Eigenschaft, die wir besprechen werden, ist die Neigung des Plasmas zur Koagulation. Dies ist nicht nur eine Eigenschaft der für die Konstruktion des Bauelements verwendeten Materialien, sondern auch der Form. Generell besteht bei jeder Form, die dazu dient, Blut einzuschließen und seinen freien Fluss zu verhindern, die Gefahr, eine Gerinnung zu verursachen. Ein gängiger In-vitro-Test wird durch die ASTM F2382-18 beschrieben. Der Test bestimmt die Zeit, die zitriertes Humanplasma, das der Testvorrichtung ausgesetzt wird, benötigt, um zu gerinnen, wenn es einer Suspension aus Phospholipidpartikeln und Kalziumchlorid ausgesetzt wird. Wenn die Gerinnungszeit bekannt ist, dann kennt der Gerätekonstrukteur die zeitliche Obergrenze für seine spezielle Anwendung – oder er weiß, dass bei der Konstruktion besondere Maßnahmen getroffen werden müssen, um den Sensor vor Blutkontakt zu schützen. Zum Beispiel könnte der Sensor in einen weichen, glatten Pfropfen aus Silikon- oder Fluorsilikongel eingebettet werden. Dies ermöglicht die Funktion des Sensors, verhindert aber den Kontakt des Blutes mit dem Sensor selbst und bietet ein glattes und nicht scharfkantiges Profil zum Blutstrom. Der SC5b-9 Komplementaktivierungs-Assay ist eine zweite, indirekte Methode zur Bestimmung von Zellschäden.

Auch scharfe Ecken sollten nach Möglichkeit vermieden werden – nicht nur wegen der Koagulation, sondern auch um ein versehentliches Schneiden von Gewebe zu verhindern. Auch hier gilt: Obwohl das endgültige Medizinprodukt unter Berücksichtigung der Hämokompatibilität entwickelt werden muss, ist es für die Konstrukteure von Geräten nützlich zu wissen, dass eine Komponente an sich kein zusätzliches Risiko darstellt. Die Zytotoxizität wird in ISO 10993-511 behandelt. Zytotoxische Chemikalien oder Materialien sind solche, die den Zelltod induzieren. Die Norm verweist auf Tests, die Methoden beschreiben, die sicherstellen, dass sich toxische Chemikalien nicht aus dem Medizinprodukt (und damit aus den Komponenten, aus denen das Produkt besteht) herauslösen. Bei der Elutionsmethode wird das Gerät zunächst mit einem Zellwachstumsmedium getränkt.

Die Oberfläche des Geräts und die Bedingungen des Einweichens, einschließlich dessen Dauer, sind vollständig festgelegt; nach Erreichen der spezifizierten Zeit wird das Gerät entfernt. In einer zweiten Küvette werden die Zellen in demselben Medium gezüchtet. Nach ausgiebigem Zellwachstum wird das Medium, in dem das Gerät getränkt war, mit den wachsenden Zellen aufgegossen und die Zellen werden auf Anzeichen von Zelltod untersucht. Die ISO 10993-10 weist auf verschiedene Tests zur Bestimmung der Sensibilisierung hin. Diese Tests zielen darauf ab, das Risiko einer akuten, wiederholten oder langfristigen Exposition des Geräts gegenüber dem Immunsystem des Körpers zu verringern.

Ein maximaler Sensibilisierungstest wird typischerweise an Meerschweinchen durchgeführt, die ähnliche Immunreaktionen auf Hautkontakt haben wie der Mensch. Das Medizinprodukt wird in Flüssigkeit eingeweicht, um einen Extrakt zu bilden. Den Tieren wird eine kleine Menge des Extrakts injiziert, und zwei Wochen später werden Pflaster auf die Haut geklebt, die den gleichen Extrakt enthalten. Wenn es zu Rötungen oder Schwellungen kommt, gilt das Gerät als potenzielles Allergen. Eine intrakutane Studie verwendet einen ähnlichen Extrakt, aber in diesem Fall werden nach der ersten Injektion kleine Dosen unter die Haut gespritzt. Dies wird als intrakutane Studie bezeichnet. Schließlich zielt die ISO 10993-11 darauf ab, die systemischen Effekte im Zusammenhang mit dem Medizinprodukt abzuschwächen.

Die Norm verweist auf mehrere Tests, die den verschiedenen Expositionswegen entsprechen, d. h. Inhalation, Verschlucken, peritoneale und subkutane Exposition usw. Für jeden dieser Expositionswege gibt es einen anderen Satz potenzieller Testmethoden. Die meisten dieser Tests werden mit Flüssigkeitsextrakten durchgeführt (bei denen das Gerät unter bestimmten Bedingungen in der Flüssigkeit getränkt wird), aber in einigen Fällen wird das Gerät implantiert. Implantate werden am häufigsten eingesetzt, wenn Grund zu der Annahme besteht, dass das Gerät in der rauen Umgebung des Körpers degradieren könnte. Eine wichtige Untergruppe von 10993-11 sind pyrogene Tests, die das Vorhandensein von Fieber bei Exposition gegenüber dem Gerät erkennen sollen.

Bei diesen Tests werden Extrakte in Kaninchen injiziert, und ihre Temperatur wird anschließend mehrere Stunden lang überwacht. Konstanter Temperaturanstieg deutet auf ein Risiko der Pyrogenese bei der Gerätekonstruktion und den Materialien hin. Der Komponentenhersteller kann die Risiken minimieren, indem er bei der Konstruktion der Komponenten nur Materialien verwendet, die sich seit langem in invasiven medizinischen Geräten bewährt haben, und indem er scharfe Ecken und Bereiche, in denen sich Blut oder andere Flüssigkeiten sammeln und stagnieren können, so weit wie möglich minimiert. Diese Vorsichtsmaßnahmen minimieren das Potenzial für Toxizität, Entzündungen, Fieber und allergische Reaktionen sowie Thrombogenese und Gerinnung. Wenn jede der oben genannten Normen von einer Medizinproduktkomponente erfüllt wird, quantifiziert dies die Fähigkeit des Geräts. Es kann auch Risikobereiche hervorheben. Diese Informationen ermöglichen es dem Konstrukteur, die Komponente in der risikoärmsten Konfiguration zu implementieren.

Sichere Stromgrenzwerte

Die meisten handelsüblichen Drucksensoren werden mit elektrischem Strom betrieben und liefern ein Signal in Form von Spannungsänderungen. Es wird vermutet, dass Ströme bis zu 50 uA Herzrhythmusstörungen verursachen können; aus ethischen und praktischen Gründen bleiben die genauen Werte unbekannt. Die Gefahren, die mit dem Einleiten elektrischer Ströme in den Körper verbunden sind, bilden eine zweite Risikokategorie. Auch hier wurden weltweit anerkannte Normen entwickelt, die den Herstellern von Komponenten und Geräten als Leitfaden dienen.

Die Einhaltung von ANSI/AAMI ES1 schützt Patienten vor potenziell schädlicher Einwirkung elektrischer Ströme während diagnostischer Verfahren. Diese Norm erkennt an, dass bei normalem Betrieb die Möglichkeit besteht, dass eine gewisse Menge an Strom aus einem mit Strom versorgten Gerät austritt, entweder durch Flüssigkeits- oder Gewebekontakt. Sie erkennt auch an, dass Geräte auf verschiedene Arten ausfallen können, und setzt Grenzen für die Stromstärke, der der Patient infolge einer einzelnen Fehlerstelle ausgesetzt wird.

Um Patientenverletzungen zu vermeiden, begrenzt die Norm die Stromstärke, der ein Patient ausgesetzt wird, auf 10 uA im Normalbetrieb und 50 uA für jede einzelne Fehlerart. Die Norm gilt nicht für therapeutische Verfahren, bei denen z. B. absichtlich Strom eingeleitet wird, um Gewebe abzutragen oder zu stimulieren.

Um den Herstellern von Medizinprodukten die Konstruktion zu erleichtern, können die Komponentenhersteller die Einhaltung dieser Norm mit ihren Komponenten sicherstellen. Wenn die Komponente selbst nicht gegen die Norm verstößt, muss der Konstrukteur des Endgeräts keine besonderen Vorkehrungen treffen, um sicherzustellen, dass das Endgerät ebenfalls konform ist. Eine Möglichkeit ist die Verwendung von faseroptischen Sensoren, bei denen überhaupt kein Strom eingeleitet wird. Glasfaser-Sensoren mit Fabry-Perot-Interferometern sind vollständig konform mit ISO 60601-1 und leiden nicht unter elektrischen Störungen. Der Mangel an hochvolumigen Fertigungsmethoden und Bedenken bezüglich des Krümmungsradius haben jedoch ihre weit verbreitete Einführung behindert.

Bei elektrisch betriebenen Sensoren kann eine Strategie des Komponentendesigners darin bestehen, das Gerät mit Strömen unter 10 uA arbeiten zu lassen und zusätzlich sicherzustellen, dass der Ausfall einer einzelnen Komponente zu einem Strom durch das Gerät führt, der weniger als 50 uA beträgt. Wir werden diese Strategie im Hinblick auf die Drucksensoren weiter unten besprechen. Typischerweise arbeiten handelsübliche Sensoren mit 1,8 bis 5,0 Volt und haben Widerstände im Bereich von 800 bis 5.000 Ohm. Dies führt zu Arbeitsströmen im Bereich von 360 uA bis 6,25 mA, die weit über den Anforderungen der ISO 60601-1 liegen.

Für die In-vivo-Nutzung ist ein anderer Ansatz erforderlich. Ein neuerer Ansatz ist die Verwendung einer Reihe von strombegrenzenden Widerständen, um Ströme unter 10 uA zu halten, gekoppelt mit Schaltungselementen zur Verbesserung des Signal-Rausch-Verhältnisses. Ein an den Sensorausgang angeschlossener Verstärkerstromkreis reduziert den durch den Sensor fließenden Strom effektiv auf Null; diese Nullsetzschaltung wird wiederum zur eigentlichen Druckmessung verwendet. Experimentelle Ergebnisse zeigen, dass der tatsächliche Stromfluss im Normalbetrieb unter 8 uA bleibt. Die Schaltung ist so ausgelegt, dass beim Ausfall eines einzelnen Bauelements oder bei einer Überbrückung zwischen zwei Punkten der Strom immer noch unter 50 uA bleibt, was ebenfalls der Norm entspricht. Trotz des geringen Stroms wurde experimentell ein Effektivrauschen von < 0,14 uV bei einer Datenerfassungsrate von 24 Hz ermittelt, was zu einem akzeptablen Signal-Rausch-Verhältnis führt.

Sterilisation

Nach ISO ist ein steriles Produkt ein Produkt, das frei von lebensfähigen Mikroorganismen ist. Da die vollständige Abwesenheit von Organismen schwer zu erkennen, geschweige denn zu erreichen sein könnte, wird die Definition dann dahingehend geändert, dass die Wahrscheinlichkeit, lebensfähige Organismen zu haben, weniger als eins zu einer Million beträgt.

Zurzeit gibt es drei primäre Wege zur Sterilisation:

- Dampf (Autoklav)

- Giftiges Gas (Ethylenoxid, Wasserstoffperoxid, Ozon)

- Strahlung (Elektronenstrahl, Gammastrahlen oder Röntgenstrahlen)

Die Dampfsterilisation ist die am häufigsten verwendete Methode für Materialien, die ihr standhalten können, da sie ungiftig, kostengünstig und zuverlässig ist. Die korrekte Vorgehensweise ist in ISO 1766521 beschrieben. Dampf unter Druck ist sowohl mikrobizid als auch sporizid. Während dies für chirurgische Komponenten aus Stahl ideal ist, werden komplexe Geräte mit Klebstoffen, Kunststoffen und/oder Gummidichtungen in der Regel durch den Autoklavierprozess beschädigt oder zerstört. Drucksensoren, die in-vivo verwendet werden, können Verkapselungen auf Epoxid- oder Polysiloxanbasis enthalten, die beide dem Autoklavieren nicht mit hoher Zuverlässigkeit standhalten. Der geneigte Leser wird auf die ISO 1766521 verwiesen, die eine vollständige Beschreibung der akzeptierten Methoden enthält.

Ethylenoxidgas, oder ETO, hat den Vorteil, dass es die meisten Materialien, die in medizinischen Geräten verwendet werden, nicht zerstört, und es ist ausreichend durchdringend, sodass es auch zur Sterilisation von bereits verpackten Geräten verwendet werden kann. Es hat auch Nachteile: Es ist explosiv und brennbar und kann sowohl für das Krankenhauspersonal als auch für die Umwelt gefährlich werden. Außerdem ist eine Zykluszeit zwischen 1 und 6 Stunden erforderlich, bei einer kontrollierten Luftfeuchtigkeit zwischen 40 % und 60 % und einer Temperatur zwischen 37 °C und 63 °C; jeder dieser Faktoren belastet den Prozess mit zusätzlichen Kosten.

ISO ANSI 11135:2014 beschreibt spezifische Protokolle zur Gewährleistung der sicheren und effektiven Verwendung von Ethylenoxidgas. Zunächst müssen die Komponenten (und alle Verpackungen

, in denen sie sich befinden) je nach Größe 12 bis 72 Stunden lang 47 °C und 65 % relativer Feuchte ausgesetzt werden. Das Gerät muss einem Hochvakuum

standhalten, da ein Vakuum erforderlich ist, um ETO-Gas einzuleiten, ohne dass die Gefahr besteht, dass es sich mit Luft vermischt und explosiv wird. Außerdem wird das Gas durch Anlegen eines Vakuums in mehreren Stufen

und Rückbefüllung mit Stickstoff entfernt, um eine gründliche Entfernung des Gases auf Werte unter 65 ppm zu gewährleisten.

Strahlung ist eine teure, aber effektive Methode für die Sterilisation medizinischer Geräte. Die Bestrahlung mit Gammastrahlen unter Verwendung von Quellmaterialien, die von der Nuclear

Regulatory Commission streng reguliert werden, ist das am häufigsten eingesetzte kommerzielle Verfahren. Es kann mehrere Material- und Verpackungsschichten durchdringen und ist in seiner Wirkung

unempfindlich gegenüber Feuchtigkeit, Temperatur oder Druck. Bestimmte Kunststoffe, Klebstoffe und Gummis verspröden ebenfalls durch die Einwirkung von ionisierender Strahlung. Die ISO 11137 besteht aus mehreren Abschnitten, die anerkannte Methoden zur Einrichtung und Aufrechterhaltung sicherer und wirksamer Sterilisationsverfahren für Medizinprodukte beschreiben.

Eine effektive Dosimetrie ist ein kritischer Teil des Prozesses, sowohl um eine ordnungsgemäße Sterilisation zu gewährleisten als auch um Schäden für das Bedienpersonal zu vermeiden. Die Komponentenhersteller können dazu Berichten, die Risiken für die Gerätehersteller zu minimieren, indem sie nachweisen, dass ihre Komponenten nach der Exposition gegenüber einer oder mehreren der von der FDA zugelassenen Sterilisationsmethoden weiterhin normal funktionieren. Das Verständnis der Leistungsrisiken, die durch jede dieser Methoden hervorgerufen werden, könnte die Sterilisationsentscheidungen für das endgültige Gerät steuern und kostspielige Fehler vermeiden.

Ethylenoxidgas, oder ETO, hat den Vorteil, dass es die meisten Materialien, die in medizinischen Geräten verwendet werden, nicht zerstört, und es ist ausreichend durchdringend, sodass es auch zur Sterilisation von bereits verpackten Geräten verwendet werden kann. Es hat auch Nachteile: Es ist explosiv und brennbar und kann sowohl für das Krankenhauspersonal als auch für die Umwelt gefährlich werden. Außerdem ist eine Zykluszeit zwischen 1 und 6 Stunden erforderlich, bei einer kontrollierten Luftfeuchtigkeit zwischen 40 % und 60 % und einer Temperatur zwischen 37 °C und 63 °C; jeder dieser Faktoren belastet den Prozess mit zusätzlichen Kosten. ISO ANSI 11135:2014 beschreibt spezifische Protokolle zur Gewährleistung der sicheren und effektiven Verwendung von Ethylenoxidgas. Zunächst müssen die Komponenten (und alle Verpackungen, in denen sie sich befinden) je nach Größe 12 bis 72 Stunden lang 47 °C und 65 % relativer Feuchte ausgesetzt werden. Das Gerät muss einem hohen Vakuum standhalten, da ein Vakuum erforderlich ist, um ETO-Gas einzuleiten, ohne dass die Gefahr besteht, dass es sich mit Luft vermischt und explosiv wird. Außerdem wird das Gas durch Anlegen eines Vakuums in mehreren Stufen und Rückbefüllung mit Stickstoff entfernt, um eine gründliche Entfernung des Gases auf Werte unter 65 ppm zu gewährleisten. Strahlung ist eine teure, aber effektive Methode für die Sterilisation medizinischer Geräte. Die Bestrahlung mit Gammastrahlen unter Verwendung von Quellmaterialien, die von der Nuclear Regulatory Commission streng reguliert werden, ist das am häufigsten eingesetzte kommerzielle Verfahren. Es kann mehrere Material- und Verpackungsschichten durchdringen und ist in seiner Wirkung unempfindlich gegenüber Feuchtigkeit, Temperatur oder Druck. Bestimmte Kunststoffe, Klebstoffe und Gummis verspröden ebenfalls durch die Einwirkung von ionisierender Strahlung. Die ISO 11137 besteht aus mehreren Abschnitten, die anerkannte Methoden zur Einrichtung und Aufrechterhaltung sicherer und wirksamer Sterilisationsverfahren für Medizinprodukte beschreiben. Eine effektive Dosimetrie ist ein kritischer Teil des Prozesses, sowohl um eine ordnungsgemäße Sterilisation zu gewährleisten als auch um Schäden für das Bedienpersonal zu vermeiden. Die Komponentenhersteller können dazu Berichten, die Risiken für die Gerätehersteller zu minimieren, indem sie nachweisen, dass ihre Komponenten nach der Exposition gegenüber einer oder mehreren der von der FDA zugelassenen Sterilisationsmethoden weiterhin normal funktionieren. Das Verständnis der Leistungsrisiken, die durch jede dieser Methoden hervorgerufen werden, könnte die Sterilisationsentscheidungen für das endgültige Gerät steuern und kostspielige Fehler vermeiden.

Übersicht

Das Einführen von elektrisch betriebenen Geräten in die menschliche Anatomie ist von Natur aus riskant. Der Körper reagiert empfindlich auf Fremdmaterialien, und unsachgemäß sterilisierte Geräte können Infektionen tief in kritische Organe tragen. Unkontrollierte elektrische Ströme können die normale Herz-Kreislauf-Funktion stören. Es ist nicht verwunderlich, dass rund um den Einsatz von invasiven Medizinprodukten ein großes Regelwerk entstanden ist. Für den Medizinprodukte-Ingenieur muss der Konstruktionsprozess nicht nur zu effektiven und kosteneffizienten Geräten führen, sondern auch eine nachweisliche Verpflichtung zur Risikominderung beinhalten. Die Komponentenhersteller können diese Bemühungen unterstützen, indem sie Komponenten anbieten, die selbst weitestgehend risikofrei sind. Gemeinsam können Komponenten- und Gerätehersteller durch sorgfältiges Produktdesign die Standards der Gesundheitsversorgung verbessern.