Gerenciamento da concentração de reagentes em dispositivos de diagnóstico in vitro

O controle e regulação das concentrações de reagentes em um dispositivo de diagnóstico in vitro fechado é complexo. Há o impacto de muitas variáveis, entre elas:

• A natureza física dos próprios reagentes (ou seja, matrizes secas versus líquidas), que pode afetar as taxas de evaporação e as concentrações.

• As interações entre reagentes e resinas de polímero em sistemas microfluídicos, que devem ser minimizadas para garantir ensaios consistentes e precisos.

• A incorporação da avaliação estatística (por exemplo, faixa de proteção) durante o processo de projeto do dispositivo de diagnóstico in vitro e o controle de qualidade contínuo durante os testes do produto, que pode garantir resultados de ensaio precisos e agilizar o processo de aprovação do dispositivo.

Essas considerações (e muitas outras) são fundamentais para oferecer ao mercado um dispositivo de diagnóstico in vitro com design elegante, econômico e competitivo.

Controle de reagentes no projeto de dispositivos de diagnóstico in vitro

Controle de reagente aplicado ao projeto de dispositivo

Os reagentes são geralmente à base de água devido à natureza biológica das enzimas, proteínas, células e tecidos que funcionam em ambientes à base de água. Reagentes à base de água têm potencial para hidrólise e fazem a entrega de um átomo de hidrogênio, átomo de oxigênio ou grupo hidroxila ao produto.

À medida que a perda de água acontece, as concentrações de reagentes aumentam. Todos os plásticos e a maioria dos materiais usados no design de um dispositivo de diagnóstico in vitro apresentam alguma permeabilidade à perda de água. Por exemplo, embora o dimetil polissiloxano (PDMS) seja um material hidrofóbico, ele também é altamente permeável ao gás e vapor de água, sendo frequentemente tratado com algum tipo de revestimento para minimizar a perda de água. Portanto, no contexto deste artigo, entende-se que o controle deve garantir:

• que a perda de água tolerável — e, portanto, a formulação no momento do uso — não impacte o desempenho do ensaio; e

• que os materiais e mecanismos de armazenamento utilizados no dispositivo restrinjam a perda de água ao nível de tolerância aceitável do projeto.

Armazenamento de reagentes

O armazenamento de reagentes é influenciado principalmente pela taxa de transmissão de vapor de água (WVTR) de um material, que reflete a permeabilidade do material à água. A WVTR pode ser identificada através de métodos que variam de sensores eletrolíticos e infravermelhos àqueles gravimétricos mais comuns (como o "método do copo") e medem a mudança da concentração do vapor de água em ambientes com umidade controlada, por meio da mudança de peso.

Como todos os materiais apresentam algum grau de perda de água, os materiais de contenção e o estado físico do reagente são de vital importância para um armazenamento eficaz. Na maioria das vezes, os reagentes são disponibilizados na forma líquida ou seca. Cada uma exige condições diferentes de armazenamento.

Armazenamento de líquidos

As três principais preocupações de projeto para o armazenamento de líquidos são:

1. Composição do material

2. Área de superfície

3. Espessura do material

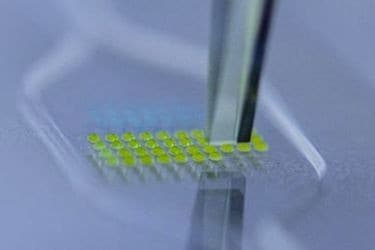

A composição do material se refere ao material utilizado para armazenamento. As embalagens blister fornecem a melhor proteção e a menor WVTR. As folhas metálicas podem ser montadas diretamente nos cartuchos microfluídicos, embora a escolha do material da folha (por exemplo, misturas especiais de alumínio e laminados) possa afetar a vida útil. Esses materiais possuem várias espessuras e resistências de vedação adequadas para embalagens de reagente cuja proteção pode ser perfurada, rompida/atravessada, descascada, ou híbrida, que pode ser rompida e descascada. As folhas também podem ser eficazmente armazenadas em pequenos volumes (menos de 1 mL até 2 mL).

Plásticos com proteções de baixa WVTR também podem ser empregados no armazenamento. Estes incluem o polipropileno (PP), polietileno de alta densidade (HDPE) e alguns copolímeros de olefina cíclicos (COC).

A redução da área de superfície do sistema de armazenamento de reagentes reduz a quantidade de perda de água causada pela permeabilidade. Isso faz sentido, já que uma área de superfície menor significa que haverá menos espaço para a transferência de vapor de água ocorrer na interface reagente-material.

Por fim, materiais mais espessos apresentam menos (ou mais lenta) permeabilidade à água.

Reagentes secos

Os reagentes secos (úteis em aplicações lab-on-card) são usados em casos onde a concentração não pode ser alterada ou onde, devido à instabilidade, existe a possibilidade de degradação ao longo do tempo. Os reagentes secos precisam de embalagens, montagem e métodos de ressuspensão especiais (incluindo mistura), ainda que sua vida útil possa ser expandida.

As condições ambientais podem influenciar a embalagem. Por exemplo, uma superfície seca é ambientalmente mais estável, mas é menos favorável à ressuspensão. Os grânulos liofilizados são ambientalmente menos estáveis em temperaturas mais altas e >10% de umidade relativa; no entanto, a ressuspensão é mais fácil devido à relação volume-área de superfície. Os requisitos de design para reagentes secos devem, portanto, incluir considerações sobre embalagem, além de recursos de design projetados para contenção, ressuspensão, mistura e montagem.

Faixa de proteção

Resumindo, a faixa de proteção constitui o processo através do qual uma concentração de reagente é intencionalmente alterada para avaliar o desempenho de um ensaio. Ela permite a identificação dos limites aceitáveis de concentração dos reagentes para uso nos ensaios. O processo identifica a faixa de concentração permitida para a funcionalidade do produto (em contraste com a faixa funcional de um ensaio) sobre a qual as concentrações de um analito podem ser medidas com exatidão e precisão aceitáveis.

A norma ISO/IEC 17025 descreve os requisitos gerais para a competência de testes e calibração de laboratórios. A norma estabelece que uma "regra de decisão" deve ser acompanhada de resultados relatados em declarações de conformidade que descrevam a probabilidade de uma falsa aceitação (ou o "risco do consumidor") e a medição associada de incerteza que leva ao resultado de um exame. Portanto, as faixas de proteção são vitais para a aceitação e valores de incerteza.

Embora seja possível estimar a perda de água em recipientes com determinada permeabilidade de material e design de câmara, incluindo a área interna de superfície e espessura, as faixas investigadas podem exceder ± 10–20% da concentração até que haja certeza de que uma faixa suficientemente grande de concentrações é viável para uma determinada avaliação de ensaio. Esse processo normalmente é aplicado a todos os componentes em cada formulação de reagentes (juntos e individualmente) para testar adequadamente o desempenho do dispositivo sob uma variedade de condições operacionais. Podem ser necessárias várias iterações e a documentação de validação do reagente deve ser mantida para aplicações de aprovação de dispositivo CGMP e pré-comercialização 510(k) do FDA. De fato, o FDA recomenda o uso de estudos de design de experimento (DOE) para a validação de medicamentos e produtos, para desenvolver o conhecimento do processo e as interações entre os variáveis dados iniciais e os resultados gerados. Ferramentas de análise de risco podem ser utilizadas para estabelecer variáveis potenciais, de modo que o número total de condições experimentais necessárias seja reduzido, garantindo uma resolução razoável.

Embora ter várias iterações possa ser relevante para estabelecer faixas necessárias, os processos de desenvolvimento e teste não precisam ser conclusivamente aplicados a um ponto do processo que apresente uma falha.

Os Impactos das Diferentes Resinas em Reagentes

Sistemas microfluídicos exigem projetos de dispositivos de diagnóstico in vitro que levem interações químicas, térmicas e físicas com reagentes em criteriosa consideração. As interações entre o reagente e o plástico/polímero devem ser minimizadas para evitar absorção, lixiviação, degradação do sistema e ensaios com resultados errôneos. Termoplásticos que sofrem lixiviação ou absorvem reagentes em um sistema microfluídico podem rapidamente criar variabilidades significativas e imprevistas, sem mencionar os efeitos adversos da energia de superfície das próprias resinas. No caso de sistemas microfluídicos com requisitos químicos e térmicos específicos, a seleção de resinas plásticas deve considerar polímeros ou misturas de polímeros com as propriedades químicas adequadas.

Geralmente há uma enorme quantidade de tabelas publicadas em que os fabricantes informam a compatibilidade química dos polímeros e os níveis de resistência, que incluem dados sobre resistência a ácido/base e solvente, transmissividade óptica, propriedades térmicas e índice de absorção de água. As informações contidas nessas tabelas são cruciais para entender a interação entre uma resina e o reagente com que se pretende trabalhar. Essas tabelas devem ser cuidadosamente revisadas durante o processo de projeto de um dispositivo de diagnóstico in vitro para garantir que o dispositivo permaneça estável e que o ensaio pretendido seja realizado com precisão.

O controle de fluidos em sistemas microfluídicos depende da energia de superfície e da formulação de reagentes. A energia de superfície é formada pela elevada relação superfície-volume que acontece com os sistemas fluídicos em microescala. Ela é afetada por superfícies de resina, incluindo tratamentos químicos como limpeza com plasma, deposição de vapor ou modificações texturais como o polimento. Aditivos reagentes como detergentes podem criar alterações inesperadas e adversas na energia de superfície. Um exemplo disso é a potencial alteração da capacidade de molhar a superfície da resina.

Ao incorporar qualquer polímero no design do dispositivo, é essencial garantir que ele não afete o desempenho do ensaio. Isso pode ser confirmado através de testes paralelos (comparação de ensaios) usando polímeros moldados de tamanho semelhante com relações superfície-volume comparáveis.

Ignorar essas considerações durante o processo de projeto do dispositivo pode causar problemas em estágios posteriores de teste e desenvolvimento. Um dos problemas potenciais também custa caro: a necessidade de reprojetar seu dispositivo de diagnóstico in vitro. Felizmente, esses problemas podem ser evitados com a criteriosa consideração das propriedades químicas e físicas das resinas utilizadas no projeto.

Conclusão

O armazenamento de reagentes é impactado pela WVTR e, portanto, pelo estado físico do reagente escolhido para o projeto do dispositivo. Seja líquido ou seco, cada reagente tem suas próprias considerações de embalagem. Os materiais utilizados para o armazenamento de reagentes (e os mecanismos de controle de qualidade que se seguem) devem limitar a perda de água ao nível definido nas tolerâncias aceitáveis do projeto do dispositivo.

O controle das concentrações de reagentes em um sistema de teste também depende das características individuais de cada um deles e suas interações com os polímeros utilizados no projeto. Propriedades químicas e físicas como permeabilidade, lixiviabilidade, absorção, reatividade, WVTR e energias de superfície devem ser consideradas. A confiabilidade dos resultados dos ensaios com paciente relatados em comparação às unidades de uma faixa normal padrão é determinada pelo funcionamento do dispositivo de teste como um todo. É essencial considerar todas as possíveis interações resina/reagente para avaliar um design potencial e evitar a necessidade de reprojetar no futuro, o que custaria caro.