Whitepaper

Otimização do Design da Célula de Carga Compacta para Desempenho

Saiba mais sobre a necessidade de maior desempenho e designs compactos em detecção de forças.

A automação tornou-se parte integrante de nossas funções diárias. Essa tendência não só impulsiona maiores requisitos de processamento de conteúdo de sensores, mas também exige maior desempenho, dimensionamento mais compacto e design maximizado para produção de volume.

Detecção de Forças

O elemento de força é um dos parâmetros mais fundamentais de interesse no controle de processos e monitoramento de processos. Um sensor de força, também chamado de célula de carga, converte a força em um sinal elétrico em mV com formato de saída amplificada ou digital.

As aplicações do sensor de força são altamente prevalentes. Eles são usados em várias aplicações, incluindo, mas não se limitando a:

- Em uma bomba de infusão, dois sensores de força detectam a força gerada pela pressão do fluido medicinal e correlacionam o sinal diferencial à taxa de fluxo da medicina.

- Um sensor de força e uma bomba de insulina detecta uma oclusão detectando a força gerada pela pressão do fluido medicinal e correlaciona o sinal diferencial à taxa de fluxo do medicamento.

- Muitas células de carga são usadas em robôs industriais e médicos, para controlar precisamente o torque nas articulações e a força na ferramenta.

- As células de carga também são usadas em leitos hospitalares para pesar os pacientes.

- Os instrumentos ortopédicos também utilizam células de carga em dispositivos como brocas para monitorar o torque ou a força.

- Equipamentos esportivos, como bicicletas de exercício, intercalam células de carga nos eixos para medição de energia.

- Eletrodomésticos, como fornos de micro-ondas, usam células de carga para controles de cronometragem em várias funções de cozimento.

As características mais fundamentais para as células de carga são sensibilidade, estabilidade, repetibilidade e precisão. Além disso, a capacidade de suportar grande sobrecarga sem danos durante o uso e manuseio normais, incluindo quedas acidentais e outras pressões imprevistas, é importante. Com exceção das aplicações de metrologia, onde apenas a precisão, a estabilidade e a repetibilidade do sensor são os fatores predominantes, a maioria das aplicações nos mercados OEM e voltados ao consumidor exigem o equilíbrio da execução de recursos de células de carga contra os custos de produção e a capacidade de escalar para limiares de produção de volume.

Detecção de Forças

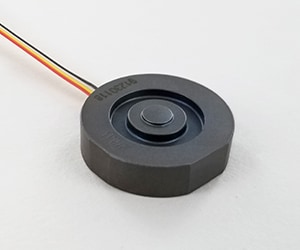

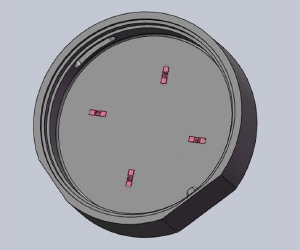

A célula de carga compressiva FX29 da TE Connectivity (TE), mostrada na Figura 1, é um exemplo primordial de alto desempenho e valor excepcional, mantendo um excelente tamanho compacto. O elemento de detecção principal é um medidor piezoresistivo de silício semicondutor microusinado. Cada célula de carga tem quatro moldes MEMS (Microelectromechanical Systems – Sistemas microeletromecânicos) estrategicamente posicionados como ilustrado na Figura 2. Os medidores são emparelhados de acordo com as características de operação térmica e elétrica estreitamente combinadas, formando uma ponte Wheatstone com duas pernas de medidores em tensão e as outras duas pernas de medidores em compressão à medida que o substrato. Os medidores são anexados a deformadores em resposta a uma estimulação como força ou torque. A ponte produz saída diferencial de tensão proporcional à força aplicada no caso do FX29.

(DIÂM. 19,7 MM X A 5,5 MM)

Em comparação com os BFSGs (Bonded Foil Strain Gauges – Medidores de tensão de folha de alumínio ligados), uma tecnologia utilizada por muitos fabricantes, o medidor de semicondutores é 75 vezes mais sensível, permitindo uma estrutura de suporte de carga mais rígida e nível de tensão menor, mas ainda produz 10 vezes a saída.

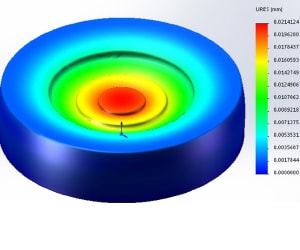

Com a estrutura mais rígida, normalmente com 0,02 mm ou menos deflexão como na simulação da Figura 3, é improvável que as células de carga FX29 tenham falha de fadiga que resulta de ciclos de força repetidos. A alta rigidez da estrutura também aumenta sua robustez em relação às forças de choque e vibração. A capacidade de sobrecarga da célula de carga é tipicamente 2,5 vezes a faixa de força nominal, em vez de 1,5 vezes para sensores BSFG. Outros elementos do projeto e produção confirmam que a célula de carga FX29 é projetada para funcionar de forma ideal.

Os medidores MEMs (Figura 4) são ligados ao substrato inoxidável por vidro, um material inorgânico, em um processo de alta temperatura chamado "tecnologia microfundida". O material de ligação orgânica, típico do BFSG, mas também uma causa destrutiva do desvio do sensor ao longo do tempo, é totalmente eliminado. Além disso, o processo microfundido alivia o estresse do resíduo nas partes mecânicas, garantindo estabilidade a longo prazo.

O processo de fabricação microfundido já foi ajustado para a produção em massa pela escala de milhões. Isso é exemplificado pelo fato de que a maioria dos sensores de ABS (Anti-lock Braking System – Sistema de frenagem antibloqueio) automotivo são fabricados com essa tecnologia. Como tal, sua robustez e relação preço-desempenho são aparentes.

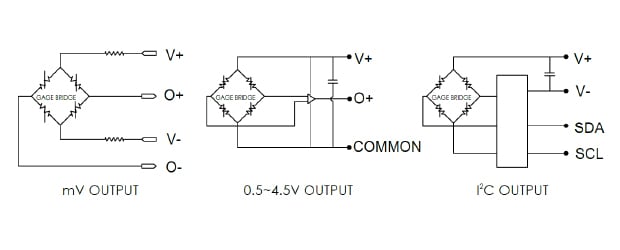

O corpo celular de carga FX29 é uma construção de duas peças feita por molde de injeção de metal e carimbo, projetado para alta produção de volume e baixo custo. Além disso, a saída de um tamanho único (Figura 5) é outra característica do FX29. As ofertas padrão são saídas em mV/V, de tensão amplificada e I2C digital em um pacote compacto, eliminando qualquer necessidade de módulos eletrônicos externos adicionais.

Resumo

Em resumo, a célula de carga FX29 compacta eleva o patamar em relação à robustez e preço-desempenho excepcional, é viabilizada pela tecnologia de produção de volume comprovada, universalmente adequada para uma variedade de aplicações de detecção de força.

Sobre o Autor

Hai Mei está lotado na área de Boston e, atualmente, é gerente sênior de engenharia de aplicações

do Departamento de Soluções de Sensores da TE Connectivity. Hai tem 30 anos de experiência no setor de instrumentação

em várias funções, como design de produtos e engenharia de aplicações, compras

estratégicas e desenvolvimento de fornecedores. Hai detém sete patentes dos EUA e desenvolveu muitos produtos

de detecção de pressão e força. Hai é mestre em Engenharia Mecânica pela Universidade

de Rhode Island e bacharel em Mecânica de Engenharia pela Universidade de Xangai JiaoTong.

Microfused é uma marca registrada.