Montagem de Gaiola de Chapa Metálica Robótica Guiada por Visão

RESUMO

A montagem de gaiola de chapa metálica de alta precisão é trabalhosa. Para reduzir o custo de montagem e melhorar a eficiência e a qualidade da montagem, a robótica com suas principais vantagens em velocidade, precisão e flexibilidade tem sido uma ótima opção a ser aplicada para construir o sistema de montagem automática. Apresentamos aqui a tecnologia baseada em robótica para montagem de gaiola de chapa metálica para demonstrar, verificar e otimizar as principais soluções na automação do processo de montagem personalizado em massa.

DECLARAÇÃO DO PROBLEMA

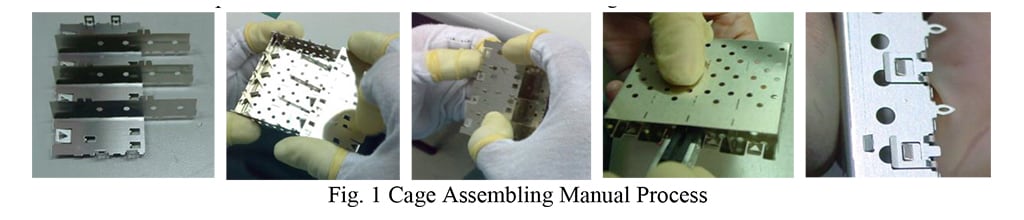

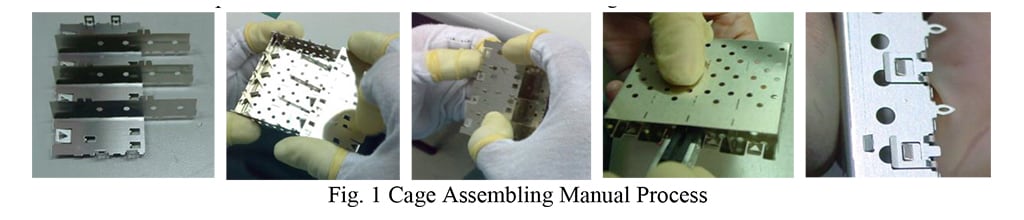

Os processos de montagem de gaiolas de chapas metálicas de alta precisão são trabalhosos e há mais de 52 operadores trabalhando intensamente no processo. Conforme mostrado na Fig. 1, os separadores são montados no Gaiola Inferior para formar um Subconjunto e, em seguida, o Subconjunto é montado com a Mola de Expulsão (Mola de kick-out)e o Gaiola Superior para montar o Conjunto de Gaiola. Aparentemente, é necessário ter extremo cuidado na montagem da gaiola, pois o produto pode ser facilmente deformado e riscado. A espessura da peça de chapa metálica é de 0,25 mm e a precisão de montagem é inferior a 0,03 mm. Além disso, existem mais de 100 números de peças de produtos a serem suportados, o produto ilustrado na Fig. 1 é um produto típico de gaiola SFP+ 1X4, e existem alguns outros produtos como 1XN e 2XN categorizados nas famílias de produtos SFP, SFP+, QSFP , ZQSFP etc. Obviamente, automatizar o Processo de Montagem de Gaiola é lidar com um Problema de Automação Personalizada de Alta Mistura e Baixo Volume, e os métodos convencionais de automação com ferramentas rígidas não seriam adequados neste caso para a exigência de Montagem Personalizada em Massa.

A robótica com suas principais vantagens em velocidade, precisão e flexibilidade tem sido considerada uma ótima opção a ser aplicada para construir o sistema de montagem automático e flexível. Esta pesquisa explora as interessantes capacidades do robô/robótica e apresenta as soluções para o processo de montagem de gaiolas de chapas metálicas personalizadas em massa com Robótica que podem gerar excelente impacto nos negócios e desenvolvimento de tecnologia para a TE. Para melhorar a confiabilidade e a robustez do Sistema Robótico de Montagem de Gaiola, esta pesquisa também estuda os detalhes do processo de montagem e realiza dois Projetos de Experimentos (DoEs) para otimizar a Montagem do Separador e Gaiola Inferior e Montagem da Gaiola Superior e Mola de Expulsão (Mola de Kick-out). O sistema de montagem baseado em robótica e o método de otimização do processo de montagem desenvolvido a partir desta pesquisa podem ser aplicados a outros processos de montagem de produtos em todas as unidades de negócios da TE para reduzir significativamente o custo de montagem e também melhorar a eficiência e a qualidade da montagem.

MÉTODOS E RESULTADOS

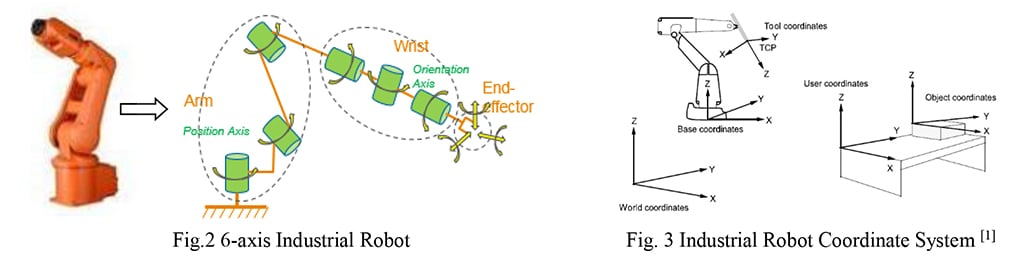

Introdução ao Robô Industrial

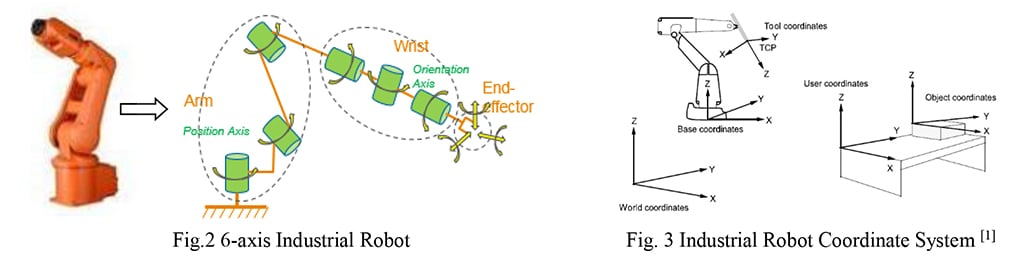

O Robô Industrial é normalmente conhecido como Robô SCARA, Robô de 6 eixos e Robô Delta. O Robô SCARA é de Translação 3-DOF (Grau de Liberdade) e Rotação 1-DOF, e geralmente é empregado para realizar operações de manipulação; o Robô de 6 eixos é de Translações 3-DOF e Rotações 3-DOF, e é muito versátil para ser aplicado em diversos processos de fabricação e montagem. O Delta Robot é de arquitetura paralela geralmente com Translações 3-DOF e Rotação 1-DOF, e normalmente é aplicado para realizar operações rápidas de manipulação. Para o Processo de Montagem da Gaiola de Chapa metálica, a montagem do Separador e da Gaiola Superior requer translações e rotações para que a peça siga um caminho para terminar a montagem, então, neste caso, prefere-se usar o Robô de 6 eixos. A Fig. 2 ilustra o robô típico de seis eixos e a arquitetura do robô para estudar a mobilidade do robot end-effector (efetor final do robô). O robô industrial de seis eixos também é conhecido como mecanismo 6-R (R: junta revoluta), que pode ainda ser decomposto em duas partes: o braço e o pulso. O braço do robô permite translações 3-DOF e o pulso do robô permite rotações 3-DOF. Com a coordenação entre o braço do robô e o pulso do robô, o robot end-effector é capaz de atingir qualquer pose definida dentro de seu espaço de trabalho, e seria bastante ágil para cumprir o processo de montagem da gaiola de chapa de metal.

Agora, o robô industrial está bem desenvolvido com seu método de modelagem e controle. Ele também tem ótima linguagem e interface de programação de robô. Não é necessário que o usuário final analise os detalhes do controle do motor, cinemática direta/cinemática inversa ou mesmo dinâmica. Mas é necessário desenvolver algumas técnicas com as linguagens de programação de robôs sobre movimentação de robôs e planejamento de trajetórias. Com o efetor final instalado no robô, o planejamento do movimento e do caminho é baseado na Coordenada da Ferramenta do Robô que seria definida e anexada ao efetor final do robô. A Fig. 3 ilustra alguns conceitos para os principais sistemas de coordenadas do robô. O controle preciso do caminho do robô é controlar com precisão os alvos críticos do robô. Especialmente no processo de montagem da gaiola, a etapa para construir o caminho de montagem do robô pode ser a translação ou rotação linear, ou mesmo a combinação de ambos, para construir um caminho de montagem suave para evitar qualquer interferência, é fundamental definir precisamente o tamanho do passo do robô. Para cada Alvo do Robô, o efetor final do robô deve ser definido com precisão em sua posição (x, y, z) e orientação (Ex, Ey, Ez), onde x, y, z são as coordenadas, w.r.t. é o Sistema de Coordenadas do Objeto, Ex, Ey, Ez são os ângulos de Euler. w.r.t é o Sistema de Coordenadas do Objeto.

Robótica guiada por visão

Para montagem de alta precisão, o método de automação tradicional é projetar e fabricar acessórios mecânicos de alta precisão para realizar o posicionamento da peça. Desenvolver um mecanismo de alta precisão para realizar o carregamento e a montagem da peça seria um desafio porque o sistema mecânico teria que manter a precisão. Enquanto com o método de robótica guiada por visão, um sistema de visão é integrado como parte do sistema robótico para identificar com precisão a pose da peça presa na Ferramenta Robô e, em seguida, um Robô/uma Ferramenta Robô transfere ou gira a peça de forma adaptativa com base na realimentação a partir da identificação da visão para garantir a precisão da montagem.

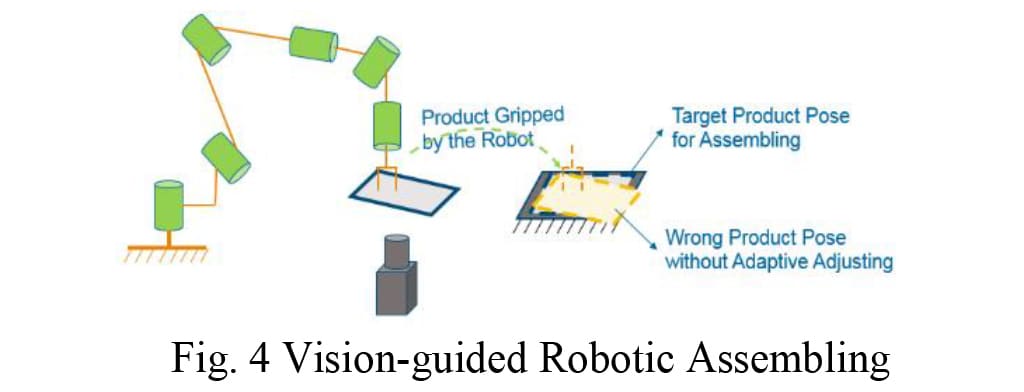

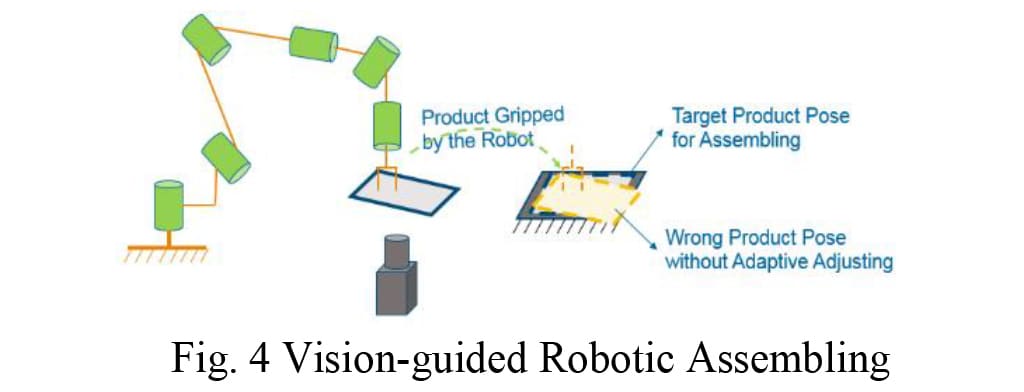

A Fig. 4 ilustra um sistema robótico guiado por visão típico para montagem adaptativa / operação de manipulação. Como o robô pode não pegar o produto na mesma posição ou orientação devido a alguns erros de posicionamento, a pose constante do robô gerada pela aprendizagem do robô pode falhar na montagem do produto. O sistema de visão seria muito útil para guiar o robô para ajustar adaptativamente o caminho de montagem e garantir a confiabilidade e robustez do sistema de montagem.

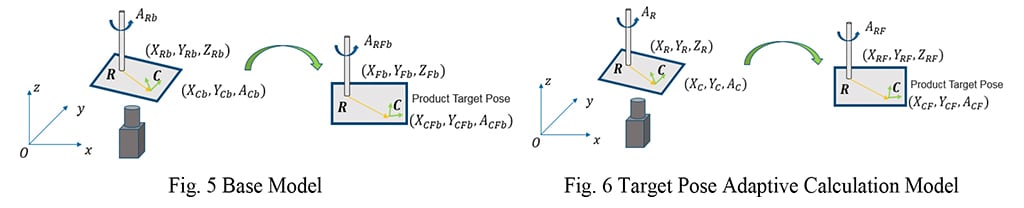

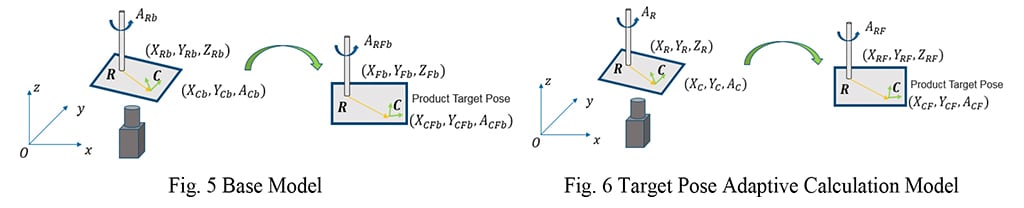

O procedimento para desenvolver o algoritmo de montagem adaptativa do robô é criar primeiro o Modelo Base como modelo de referência e, em seguida, formular o Modelo de Cálculo da Pose do Alvo para ajustar de forma adaptativa a pose do robô para montar o produto com precisão. O Modelo de Base é criado considerando a Pose do Robô para a Captura de Imagem (XRb, YRb, ARb), a Pose do Produto identificada na Ferramenta Robô (XCb, YCb, ACb) pelo Sistema de Visão 2D e a Pose de Aprendizagem para montar o Produto com exatidão (XFb, YFb, AFb) como a base de referência, com a qual a Pose Alvo do Produto (XCFb, YCFb, ACFb) é calculada e obviamente a Pose Alvo do Produto é constante para que o produto seja montado com precisão. Aqui, X/Y representa a posição, A representa o ângulo de rotação ao longo do eixo z. Como estamos usando o Sistema de Visão 2D, o componente de pose no Plano 2D é estudado aqui.

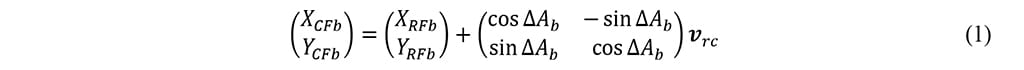

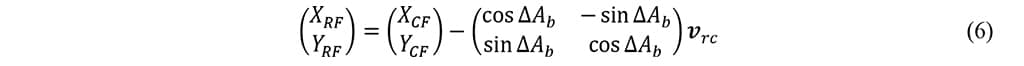

Conforme mostrado na Fig. 4, a Ferramenta Robô prende o Produto no Ponto R, e o recurso para representar a posição e orientação do Produto na Ferramenta Robô é o Quadro C, com a conhecida Pose de Aprendizagem do Robô para montar o produto. A Posição Alvo do Produto para montagem do produto é calculada com base na transformação planar do vetor 풗푟푐 a partir da pose de captura de imagem para a pose de montagem e da Pose de Aprendizagem do Robô para montar o produto. Portanto, a Posição Alvo do Produto é formulada da seguinte forma:

Onde, 풗푟푐 = (푋퐶푏 − 푋푅푏, 푌퐶푏 − 푌푅푏)푇.

A Orientação do Alvo do Produto para montagem do produto é calculada com base na orientação do recurso do produto ACb e na variação rotacional do Robô ∆퐴푏 = 퐴푅퐹푏 − 퐴푅푏, conforme a Eq. (2):

퐴퐶퐹푏 = 퐴퐶푏 + ∆퐴푏 (2)

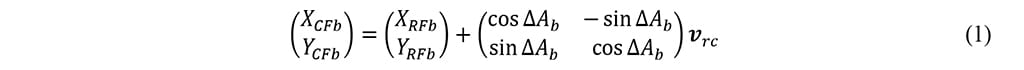

A Pose Alvo Adaptável do Robô para montagem do produto é formulada com o modelo mostrado na Fig. 6. É fácil conhecer uma Pose Alvo do Produto, pois é a mesma que a base de referência:

푋퐶퐹 = 푋퐶퐹푏, 푌퐶퐹 = 푌퐶퐹푏, 퐴퐶퐹 = 퐴퐶퐹푏 (3)

A Pose do Robô para captura de imagem é (XR, YR, AR), a Pose do Produto identificada na Ferramenta Robô é (XC, YC, AC), e a variação no ângulo rotacional do produto a partir da pose de captura da imagem até a pose de montagem é formulada conforme a Eq. (4):

∆A = 퐴퐶퐹 − 퐴퐶 (4)

Portanto, a orientação do alvo do robô para montagem do produto é calculada de forma adaptativa com a orientação do recurso do produto identificado conforme a Eq. (5):

퐴푅퐹 = 퐴푅 + ∆퐴 = 퐴푅 + 퐴퐶퐹 − 퐴퐶 (5)

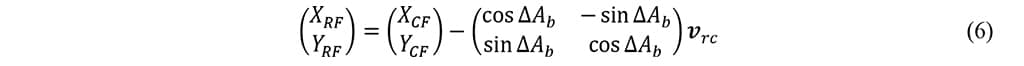

A posição alvo do robô para a montagem do produto é formulada com base na transformação planar do vetor 풗푟푐 e na Pose Alvo do Produto conforme a Eq. (6):

Onde, 풗푟푐 = (푋C − 푋R, 푌C − 푌R)T

Com o sistema de visão para identificar com precisão o recurso do produto, conforme mostrado na Fig. 5 e Fig. 6, a pose do robô para montar o produto com precisão não é uma pose constante, mas uma pose de robô adaptável formulada pela Eq. (5) e Eq. (6).

Para o processo de montagem da gaiola de chapa de metal, a precisão de posicionamento mecânico para o Separador e a Mola de Expulsão é de cerca de 0,3 mm e a precisão de posicionamento mecânico para a gaiola superior é de cerca de 0,1 mm na posição e cerca de 0,25 graus na orientação. Para atender à precisão de montagem para 0,03 mm, um sistema de visão com precisão de posicionamento para +/-0,003 mm é integrado para guiar o robô de forma adaptativa, conforme mostrado na Fig. 8. Combinado com a repetibilidade do robô de +/-0,01 mm, a precisão geral para que o sistema do robô realize a montagem é de cerca de 0,02 mm, o que é suficiente para cumprir o Processo de Montagem da Gaiola de Chapa.

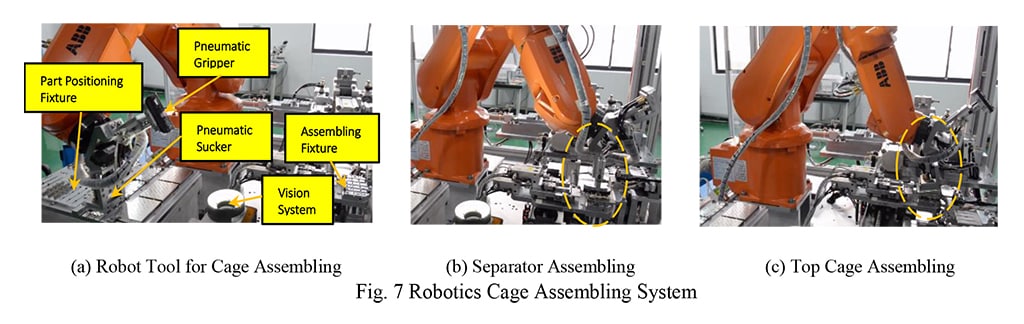

Sistema Robótico de Montagem de Gaiola de Chapa de Metal

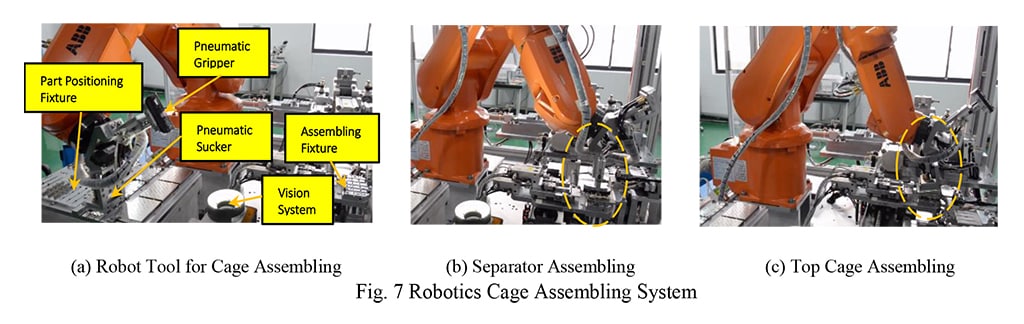

Para desenvolver um Sistema de Automação Personalizado em Massa para cobrir a montagem de alta precisão de produtos de gaiola de alta mistura e baixo volume, o Sistema de montagem de gaiola de chapa metálica (consultar Fig. 7-a) é construído com um robô de 6 eixos para realizar o carregamento de peças e montagem, um Sistema de visão para identificar com precisão a pose da peça fixada na Ferramenta Robô e no Acessório de Montagem. O Robô é equipado com duas Ferramentas Robô. Uma delas é a Garra Pneumática para realizar o carregamento e montagem do Separador e a Mola de Expulsão (Mola Kick-out), a outra é um Sugador Pneumático para realizar o carregamento e montagem da Gaiola Inferior e da Gaiola Superior. O Acessório de Montagem é transportado por um parafuso linear entre a Estação de Montagem do Separador e a Estação de Montagem da Gaiola Superior e da Mola de Expulsão (Mola Kick-out).

O Robô primeiro carrega a Gaiola Inferior no Acessório de Montagem na Estação de Montagem do Separador e, em seguida, carrega e monta os Separadores respectivamente com a Gaiola Inferior para fazer uma Submontagem, conforme mostrado na Fig. 7-b. Em seguida, o parafuso linear transporta o Acessório de Montagem com o subconjunto para a estação de montagem da mola de expulsão (mola kick-out) e da gaiola superior, onde o acessório de montagem é posicionado com precisão e os separadores são mantidos precisamente pelo mecanismo de retenção do separador para montagem da mola de expulsão e da gaiola superior, conforme mostrado na Fig. 7-c. Com o sistema de visão para identificar com precisão a pose da peça fixada na Ferramenta Robô, o Separador, a Mola de Expulsão (Mola Kick-out) e a Gaiola Superior são montados de forma adaptativa com as formulações desenvolvidas pelas Eq. (5) e Eq. (6).

Otimização do Processo de Montagem Robótica

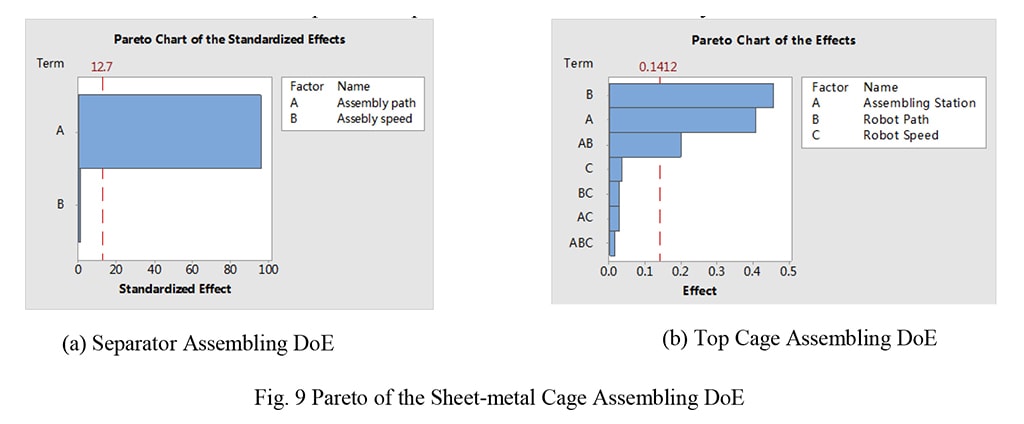

A fim de melhorar a confiabilidade e maximizar a capacidade do Sistema Robótico de Montagem de Gaiola de Chapa metálica, dois Projetos de Experimentos (DoEs) foram conduzidos para a otimização do processo de montagem, um DoE é para o Separador e Montagem de Gaiola Inferior, o outro DoE é para a montagem da Mola de Expulsão e da Gaiola Superior. Os fatores-chave para o processo de montagem de alta precisão são geralmente o Mecanismo de Posicionamento da Peça no Acessório de Montagem e o Caminho de Montagem do Robô.

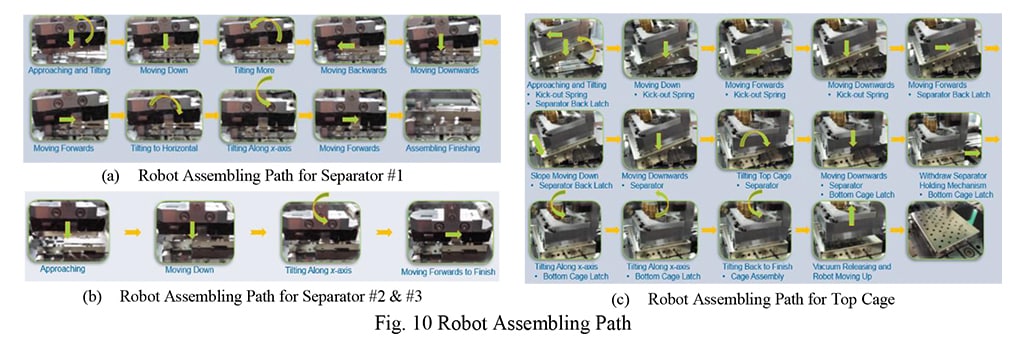

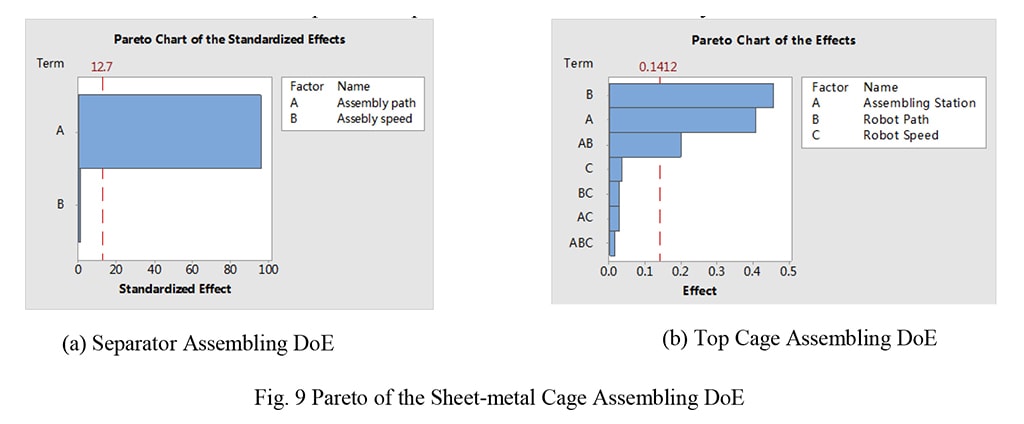

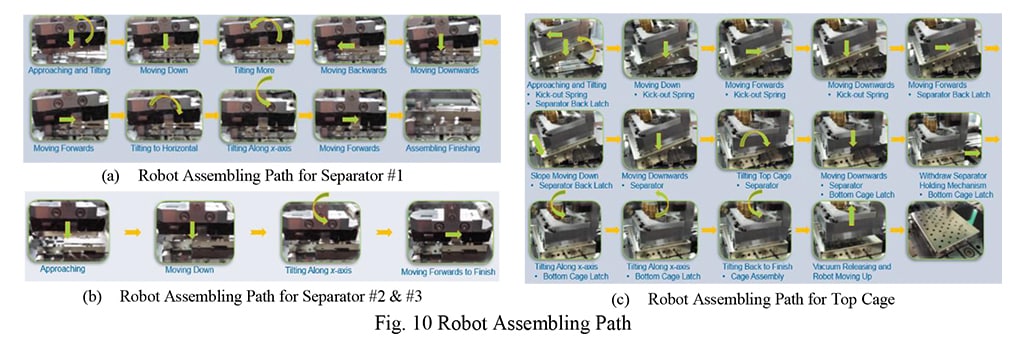

Para a otimização do processo de montagem do separador e da gaiola inferior, a gaiola inferior é bem posicionada e fixada pelo Mecanismo de Posicionamento no Acessório de Montagem. Como foi constatado que não há muito problema no Acessório de Montagem para Montagem do Separador, dois outros fatores (Velocidade de Montagem e Caminho de Montagem) foram selecionados para otimizar a taxa de rendimento, e o princípio de Pareto, conforme mostrado na Fig. 9-a, sugere que o Caminho de Montagem é o Fator Efetivo que afeta grandemente a taxa de rendimento de montagem. Uma Taxa de Rendimento de Montagem do Separador ideal foi alcançada em 97%, com o Caminho de Montagem do Separador ideal mostrado na Fig. 10-a e na Fig. 10-b. Devido às diferenças na Estrutura do Separador, o Caminho de Montagem do Separador nº 1 é diferente do caminho do Separador nº 2 e nº 3 para evitar qualquer interferência com a Gaiola Inferior.

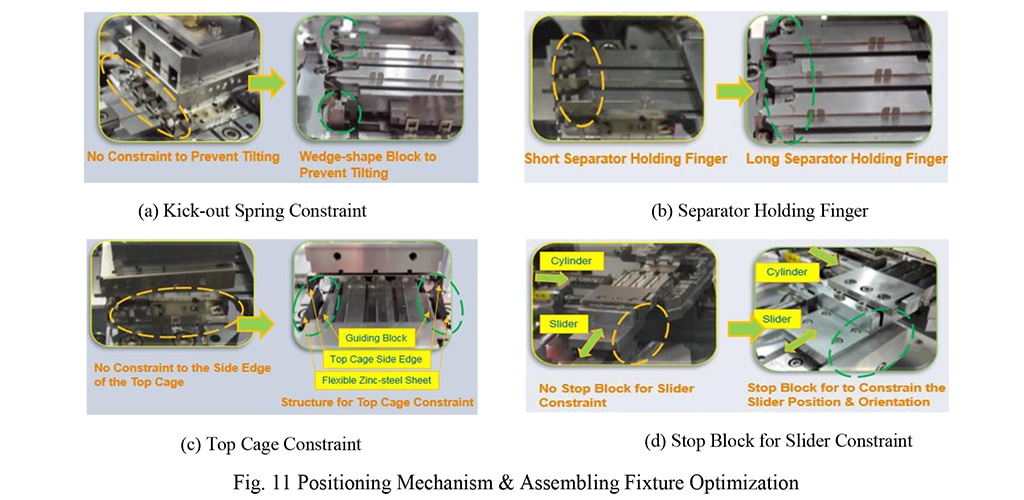

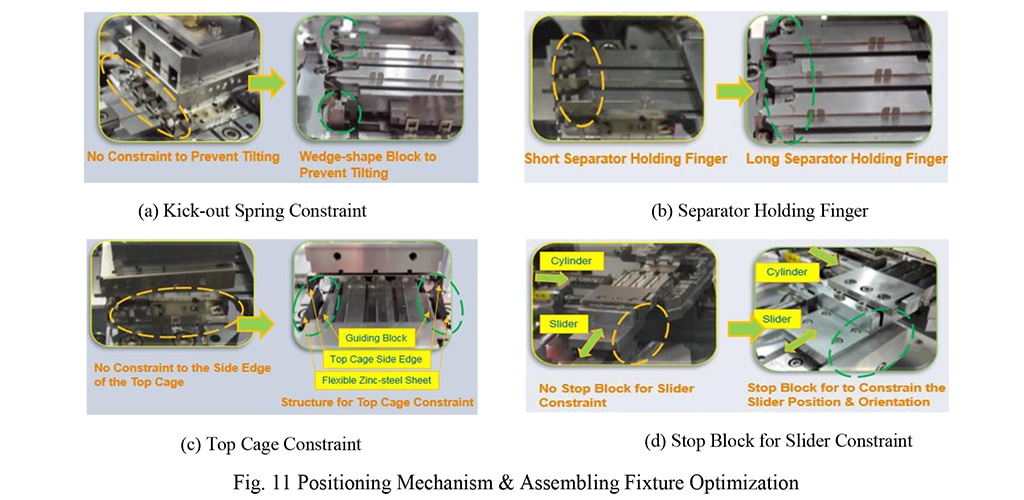

Para a Otimização de Montagem da Gaiola Superior, três fatores foram selecionados para conduzir o DoE de montagem; o princípio de Pareto, conforme mostrado na Fig. 9-b, ilustra que o Caminho do Robô, o Mecanismo de Montagem e o Posicionamento e a Interação dos dois fatores são os Fatores Efetivos. Uma Taxa de Rendimento de Montagem da Gaiola Superior ideal foi alcançada em 97%, com o Caminho de Montagem ideal da gaiola superior, conforme mostrado na Fig. 10-c, e o mecanismo de posicionamento e acessório de montagem ideais, conforme mostrado na Fig. 11. Como a Gaiola Superior precisar estar bem encaixada com a Mola de Expulsão (Mola Kick-out) e o Separador e a Gaiola Inferior devem ser montados com sucesso, cada uma das etapas de montagem ideal é bem projetada levando em consideração os itens essenciais. Para que o Mecanismo de Posicionamento e Otimização do Acessório de Montagem esteja coordenado com o Caminho de Montagem do Robô e melhore a Taxa de Rendimento de Montagem, a Restrição da Mola de Expulsão foi aprimorada para ser restringida por um par de blocos em forma de cunha para evitar que a mola seja inclinada por qualquer força mínima exercida pela Gaiola Superior, que poderia resultar no NG de Montagem da Gaiola Superior, conforme mostrado na Fig. 11-a. A Garra de Retenção do Separador foi aprimorada para garras mais longas que seguram os separadores com firmeza e precisão para evitar qualquer vibração com alta velocidade, conforme mostrado na Fig. 11-b. A Restrição da Gaiola Superior foi aprimorada com a restrição das Bordas Laterais com o Bloco de guia e a Folha flexível de aço-zinco para garantir a compatibilidade da grande tolerância (-0,1 ~ 0,7 mm) da distância entre as duas bordas laterais da gaiola superior, como mostrado na Fig. 11-c. Considerando as folgas entre o Deslizador e sua Trilha de Guia para alimentação e retirada da Garra de Retenção do Separador, com o cilindro pneumático pressionando as Garras de Retenção do Separador para segurar o Separador firmemente, é possível que ocorram alguns erros de posicionamento e rotação para os Separadores e para a Gaiola Inferior. Um Bloco de parada é adicionado para restringir a posição e orientação do Deslizador a fim de garantir a precisão do posicionamento do Separador e da Gaiola inferior na estação de montagem, que é fundamental para a confiabilidade e robustez da montagem, conforme mostrado na Fig. 11-d.

Sem perda da Taxa de Rendimento de Montagem, a Eficiência de Montagem também foi melhorada otimizando a velocidade do robô. A tab. 1 mostra o tempo de ciclo ideal para a montagem de cada peça, onde a velocidade de deslocamento do robô é otimizada para 2000 mm/s, a velocidade do robô para montagem do separador e da mola de expulsão é otimizada para 50 mm/s e a velocidade do robô para a montagem da gaiola superior é otimizada para 30 mm/s. O Tempo de Ciclo Ideal atende a necessidade de industrialização do processo de montagem da gaiola.

Tabela 1

| Item de Montagem | Gaiola Inferior | Separador N° 1 | Separador N° 2 | Separador N° 3 | Mola de Expulsão (Mola kick-out) | Gaiola Superior |

| Tempo do Ciclo (s/pcs) | 2.2 | 4.6 | 3.2 | 3.4 | 4.0 | 7.0 |

DISCUSSÃO E PONTOS-CHAVE

Desenvolvimento de Máquina de Produção para Montagem de Gaiola de Chapa Metálica

Esta pesquisa realiza a verificação da viabilidade da montagem de gaiola de chapa metálica baseada em robótica e realizou dois DoEs na otimização do processo de montagem para melhorar a taxa de rendimento de montagem e o tempo de ciclo de montagem. Obviamente, a tecnologia foi verificada para cumprir a meta de industrialização, e a plataforma DoE foi transferida para a planta D&D Zhuhai para atender a produção em massa. Os dados de produção mais recentes mostram que a plataforma está funcionando com uma taxa de rendimento de 98%, com economia de custo com mão de obra para 4 operadores (economia anual de 48.000 mil dólares). O próximo passo é construir a máquina de produção para montagem de gaiola de chapa metálica. Há uma previsão de que a implementação da máquina de produção com esta tecnologia resulte em economia de mão de obra de 520 mil dólares por ano para a unidade de negócios D&D da TE. Além disso, a tecnologia de montagem de gaiola de chapa metálica baseada em robótica desenvolvida aqui melhoraria significativamente os recursos da TE na montagem personalizada em massa em um nível de alta precisão. Essa tecnologia também pode ser transformada para dar suporte ao desenvolvimento de automação de montagem personalizada em massa para outras unidades de negócios como automotiva, Industrial, CPD, Sensor etc., o que com certeza geraria grandes impactos nos negócios em toda a TE.

AGRADECIMENTOS

Tem sido uma jornada emocionante trabalhar no desenvolvimento da Tecnologia de Montagem de Gaiolas de Metal com Base em Robótica. Os autores são muito gratos ao apoio e patrocínio dos líderes da TE Global Operations e da Unidade de Negócios de D&D, particularmente a Philip Gilchrist, Darel Callis, Rolando Saavedra e Marshall Chen pelas sugestões e instruções úteis.

REFERÊNCIAS

[1] Technical reference manual – RAPID Instructions, Functions and Data types, ABB Robot documentation M2004, rev H, RW5.15

Montagem de Gaiola de Chapa Metálica Robótica Guiada por Visão

RESUMO

A montagem de gaiola de chapa metálica de alta precisão é trabalhosa. Para reduzir o custo de montagem e melhorar a eficiência e a qualidade da montagem, a robótica com suas principais vantagens em velocidade, precisão e flexibilidade tem sido uma ótima opção a ser aplicada para construir o sistema de montagem automática. Apresentamos aqui a tecnologia baseada em robótica para montagem de gaiola de chapa metálica para demonstrar, verificar e otimizar as principais soluções na automação do processo de montagem personalizado em massa.

DECLARAÇÃO DO PROBLEMA

Os processos de montagem de gaiolas de chapas metálicas de alta precisão são trabalhosos e há mais de 52 operadores trabalhando intensamente no processo. Conforme mostrado na Fig. 1, os separadores são montados no Gaiola Inferior para formar um Subconjunto e, em seguida, o Subconjunto é montado com a Mola de Expulsão (Mola de kick-out)e o Gaiola Superior para montar o Conjunto de Gaiola. Aparentemente, é necessário ter extremo cuidado na montagem da gaiola, pois o produto pode ser facilmente deformado e riscado. A espessura da peça de chapa metálica é de 0,25 mm e a precisão de montagem é inferior a 0,03 mm. Além disso, existem mais de 100 números de peças de produtos a serem suportados, o produto ilustrado na Fig. 1 é um produto típico de gaiola SFP+ 1X4, e existem alguns outros produtos como 1XN e 2XN categorizados nas famílias de produtos SFP, SFP+, QSFP , ZQSFP etc. Obviamente, automatizar o Processo de Montagem de Gaiola é lidar com um Problema de Automação Personalizada de Alta Mistura e Baixo Volume, e os métodos convencionais de automação com ferramentas rígidas não seriam adequados neste caso para a exigência de Montagem Personalizada em Massa.

A robótica com suas principais vantagens em velocidade, precisão e flexibilidade tem sido considerada uma ótima opção a ser aplicada para construir o sistema de montagem automático e flexível. Esta pesquisa explora as interessantes capacidades do robô/robótica e apresenta as soluções para o processo de montagem de gaiolas de chapas metálicas personalizadas em massa com Robótica que podem gerar excelente impacto nos negócios e desenvolvimento de tecnologia para a TE. Para melhorar a confiabilidade e a robustez do Sistema Robótico de Montagem de Gaiola, esta pesquisa também estuda os detalhes do processo de montagem e realiza dois Projetos de Experimentos (DoEs) para otimizar a Montagem do Separador e Gaiola Inferior e Montagem da Gaiola Superior e Mola de Expulsão (Mola de Kick-out). O sistema de montagem baseado em robótica e o método de otimização do processo de montagem desenvolvido a partir desta pesquisa podem ser aplicados a outros processos de montagem de produtos em todas as unidades de negócios da TE para reduzir significativamente o custo de montagem e também melhorar a eficiência e a qualidade da montagem.

MÉTODOS E RESULTADOS

Introdução ao Robô Industrial

O Robô Industrial é normalmente conhecido como Robô SCARA, Robô de 6 eixos e Robô Delta. O Robô SCARA é de Translação 3-DOF (Grau de Liberdade) e Rotação 1-DOF, e geralmente é empregado para realizar operações de manipulação; o Robô de 6 eixos é de Translações 3-DOF e Rotações 3-DOF, e é muito versátil para ser aplicado em diversos processos de fabricação e montagem. O Delta Robot é de arquitetura paralela geralmente com Translações 3-DOF e Rotação 1-DOF, e normalmente é aplicado para realizar operações rápidas de manipulação. Para o Processo de Montagem da Gaiola de Chapa metálica, a montagem do Separador e da Gaiola Superior requer translações e rotações para que a peça siga um caminho para terminar a montagem, então, neste caso, prefere-se usar o Robô de 6 eixos. A Fig. 2 ilustra o robô típico de seis eixos e a arquitetura do robô para estudar a mobilidade do robot end-effector (efetor final do robô). O robô industrial de seis eixos também é conhecido como mecanismo 6-R (R: junta revoluta), que pode ainda ser decomposto em duas partes: o braço e o pulso. O braço do robô permite translações 3-DOF e o pulso do robô permite rotações 3-DOF. Com a coordenação entre o braço do robô e o pulso do robô, o robot end-effector é capaz de atingir qualquer pose definida dentro de seu espaço de trabalho, e seria bastante ágil para cumprir o processo de montagem da gaiola de chapa de metal.

Agora, o robô industrial está bem desenvolvido com seu método de modelagem e controle. Ele também tem ótima linguagem e interface de programação de robô. Não é necessário que o usuário final analise os detalhes do controle do motor, cinemática direta/cinemática inversa ou mesmo dinâmica. Mas é necessário desenvolver algumas técnicas com as linguagens de programação de robôs sobre movimentação de robôs e planejamento de trajetórias. Com o efetor final instalado no robô, o planejamento do movimento e do caminho é baseado na Coordenada da Ferramenta do Robô que seria definida e anexada ao efetor final do robô. A Fig. 3 ilustra alguns conceitos para os principais sistemas de coordenadas do robô. O controle preciso do caminho do robô é controlar com precisão os alvos críticos do robô. Especialmente no processo de montagem da gaiola, a etapa para construir o caminho de montagem do robô pode ser a translação ou rotação linear, ou mesmo a combinação de ambos, para construir um caminho de montagem suave para evitar qualquer interferência, é fundamental definir precisamente o tamanho do passo do robô. Para cada Alvo do Robô, o efetor final do robô deve ser definido com precisão em sua posição (x, y, z) e orientação (Ex, Ey, Ez), onde x, y, z são as coordenadas, w.r.t. é o Sistema de Coordenadas do Objeto, Ex, Ey, Ez são os ângulos de Euler. w.r.t é o Sistema de Coordenadas do Objeto.

Robótica guiada por visão

Para montagem de alta precisão, o método de automação tradicional é projetar e fabricar acessórios mecânicos de alta precisão para realizar o posicionamento da peça. Desenvolver um mecanismo de alta precisão para realizar o carregamento e a montagem da peça seria um desafio porque o sistema mecânico teria que manter a precisão. Enquanto com o método de robótica guiada por visão, um sistema de visão é integrado como parte do sistema robótico para identificar com precisão a pose da peça presa na Ferramenta Robô e, em seguida, um Robô/uma Ferramenta Robô transfere ou gira a peça de forma adaptativa com base na realimentação a partir da identificação da visão para garantir a precisão da montagem.

A Fig. 4 ilustra um sistema robótico guiado por visão típico para montagem adaptativa / operação de manipulação. Como o robô pode não pegar o produto na mesma posição ou orientação devido a alguns erros de posicionamento, a pose constante do robô gerada pela aprendizagem do robô pode falhar na montagem do produto. O sistema de visão seria muito útil para guiar o robô para ajustar adaptativamente o caminho de montagem e garantir a confiabilidade e robustez do sistema de montagem.

O procedimento para desenvolver o algoritmo de montagem adaptativa do robô é criar primeiro o Modelo Base como modelo de referência e, em seguida, formular o Modelo de Cálculo da Pose do Alvo para ajustar de forma adaptativa a pose do robô para montar o produto com precisão. O Modelo de Base é criado considerando a Pose do Robô para a Captura de Imagem (XRb, YRb, ARb), a Pose do Produto identificada na Ferramenta Robô (XCb, YCb, ACb) pelo Sistema de Visão 2D e a Pose de Aprendizagem para montar o Produto com exatidão (XFb, YFb, AFb) como a base de referência, com a qual a Pose Alvo do Produto (XCFb, YCFb, ACFb) é calculada e obviamente a Pose Alvo do Produto é constante para que o produto seja montado com precisão. Aqui, X/Y representa a posição, A representa o ângulo de rotação ao longo do eixo z. Como estamos usando o Sistema de Visão 2D, o componente de pose no Plano 2D é estudado aqui.

Conforme mostrado na Fig. 4, a Ferramenta Robô prende o Produto no Ponto R, e o recurso para representar a posição e orientação do Produto na Ferramenta Robô é o Quadro C, com a conhecida Pose de Aprendizagem do Robô para montar o produto. A Posição Alvo do Produto para montagem do produto é calculada com base na transformação planar do vetor 풗푟푐 a partir da pose de captura de imagem para a pose de montagem e da Pose de Aprendizagem do Robô para montar o produto. Portanto, a Posição Alvo do Produto é formulada da seguinte forma:

Onde, 풗푟푐 = (푋퐶푏 − 푋푅푏, 푌퐶푏 − 푌푅푏)푇.

A Orientação do Alvo do Produto para montagem do produto é calculada com base na orientação do recurso do produto ACb e na variação rotacional do Robô ∆퐴푏 = 퐴푅퐹푏 − 퐴푅푏, conforme a Eq. (2):

퐴퐶퐹푏 = 퐴퐶푏 + ∆퐴푏 (2)

A Pose Alvo Adaptável do Robô para montagem do produto é formulada com o modelo mostrado na Fig. 6. É fácil conhecer uma Pose Alvo do Produto, pois é a mesma que a base de referência:

푋퐶퐹 = 푋퐶퐹푏, 푌퐶퐹 = 푌퐶퐹푏, 퐴퐶퐹 = 퐴퐶퐹푏 (3)

A Pose do Robô para captura de imagem é (XR, YR, AR), a Pose do Produto identificada na Ferramenta Robô é (XC, YC, AC), e a variação no ângulo rotacional do produto a partir da pose de captura da imagem até a pose de montagem é formulada conforme a Eq. (4):

∆A = 퐴퐶퐹 − 퐴퐶 (4)

Portanto, a orientação do alvo do robô para montagem do produto é calculada de forma adaptativa com a orientação do recurso do produto identificado conforme a Eq. (5):

퐴푅퐹 = 퐴푅 + ∆퐴 = 퐴푅 + 퐴퐶퐹 − 퐴퐶 (5)

A posição alvo do robô para a montagem do produto é formulada com base na transformação planar do vetor 풗푟푐 e na Pose Alvo do Produto conforme a Eq. (6):

Onde, 풗푟푐 = (푋C − 푋R, 푌C − 푌R)T

Com o sistema de visão para identificar com precisão o recurso do produto, conforme mostrado na Fig. 5 e Fig. 6, a pose do robô para montar o produto com precisão não é uma pose constante, mas uma pose de robô adaptável formulada pela Eq. (5) e Eq. (6).

Para o processo de montagem da gaiola de chapa de metal, a precisão de posicionamento mecânico para o Separador e a Mola de Expulsão é de cerca de 0,3 mm e a precisão de posicionamento mecânico para a gaiola superior é de cerca de 0,1 mm na posição e cerca de 0,25 graus na orientação. Para atender à precisão de montagem para 0,03 mm, um sistema de visão com precisão de posicionamento para +/-0,003 mm é integrado para guiar o robô de forma adaptativa, conforme mostrado na Fig. 8. Combinado com a repetibilidade do robô de +/-0,01 mm, a precisão geral para que o sistema do robô realize a montagem é de cerca de 0,02 mm, o que é suficiente para cumprir o Processo de Montagem da Gaiola de Chapa.

Sistema Robótico de Montagem de Gaiola de Chapa de Metal

Para desenvolver um Sistema de Automação Personalizado em Massa para cobrir a montagem de alta precisão de produtos de gaiola de alta mistura e baixo volume, o Sistema de montagem de gaiola de chapa metálica (consultar Fig. 7-a) é construído com um robô de 6 eixos para realizar o carregamento de peças e montagem, um Sistema de visão para identificar com precisão a pose da peça fixada na Ferramenta Robô e no Acessório de Montagem. O Robô é equipado com duas Ferramentas Robô. Uma delas é a Garra Pneumática para realizar o carregamento e montagem do Separador e a Mola de Expulsão (Mola Kick-out), a outra é um Sugador Pneumático para realizar o carregamento e montagem da Gaiola Inferior e da Gaiola Superior. O Acessório de Montagem é transportado por um parafuso linear entre a Estação de Montagem do Separador e a Estação de Montagem da Gaiola Superior e da Mola de Expulsão (Mola Kick-out).

O Robô primeiro carrega a Gaiola Inferior no Acessório de Montagem na Estação de Montagem do Separador e, em seguida, carrega e monta os Separadores respectivamente com a Gaiola Inferior para fazer uma Submontagem, conforme mostrado na Fig. 7-b. Em seguida, o parafuso linear transporta o Acessório de Montagem com o subconjunto para a estação de montagem da mola de expulsão (mola kick-out) e da gaiola superior, onde o acessório de montagem é posicionado com precisão e os separadores são mantidos precisamente pelo mecanismo de retenção do separador para montagem da mola de expulsão e da gaiola superior, conforme mostrado na Fig. 7-c. Com o sistema de visão para identificar com precisão a pose da peça fixada na Ferramenta Robô, o Separador, a Mola de Expulsão (Mola Kick-out) e a Gaiola Superior são montados de forma adaptativa com as formulações desenvolvidas pelas Eq. (5) e Eq. (6).

Otimização do Processo de Montagem Robótica

A fim de melhorar a confiabilidade e maximizar a capacidade do Sistema Robótico de Montagem de Gaiola de Chapa metálica, dois Projetos de Experimentos (DoEs) foram conduzidos para a otimização do processo de montagem, um DoE é para o Separador e Montagem de Gaiola Inferior, o outro DoE é para a montagem da Mola de Expulsão e da Gaiola Superior. Os fatores-chave para o processo de montagem de alta precisão são geralmente o Mecanismo de Posicionamento da Peça no Acessório de Montagem e o Caminho de Montagem do Robô.

Para a otimização do processo de montagem do separador e da gaiola inferior, a gaiola inferior é bem posicionada e fixada pelo Mecanismo de Posicionamento no Acessório de Montagem. Como foi constatado que não há muito problema no Acessório de Montagem para Montagem do Separador, dois outros fatores (Velocidade de Montagem e Caminho de Montagem) foram selecionados para otimizar a taxa de rendimento, e o princípio de Pareto, conforme mostrado na Fig. 9-a, sugere que o Caminho de Montagem é o Fator Efetivo que afeta grandemente a taxa de rendimento de montagem. Uma Taxa de Rendimento de Montagem do Separador ideal foi alcançada em 97%, com o Caminho de Montagem do Separador ideal mostrado na Fig. 10-a e na Fig. 10-b. Devido às diferenças na Estrutura do Separador, o Caminho de Montagem do Separador nº 1 é diferente do caminho do Separador nº 2 e nº 3 para evitar qualquer interferência com a Gaiola Inferior.

Para a Otimização de Montagem da Gaiola Superior, três fatores foram selecionados para conduzir o DoE de montagem; o princípio de Pareto, conforme mostrado na Fig. 9-b, ilustra que o Caminho do Robô, o Mecanismo de Montagem e o Posicionamento e a Interação dos dois fatores são os Fatores Efetivos. Uma Taxa de Rendimento de Montagem da Gaiola Superior ideal foi alcançada em 97%, com o Caminho de Montagem ideal da gaiola superior, conforme mostrado na Fig. 10-c, e o mecanismo de posicionamento e acessório de montagem ideais, conforme mostrado na Fig. 11. Como a Gaiola Superior precisar estar bem encaixada com a Mola de Expulsão (Mola Kick-out) e o Separador e a Gaiola Inferior devem ser montados com sucesso, cada uma das etapas de montagem ideal é bem projetada levando em consideração os itens essenciais. Para que o Mecanismo de Posicionamento e Otimização do Acessório de Montagem esteja coordenado com o Caminho de Montagem do Robô e melhore a Taxa de Rendimento de Montagem, a Restrição da Mola de Expulsão foi aprimorada para ser restringida por um par de blocos em forma de cunha para evitar que a mola seja inclinada por qualquer força mínima exercida pela Gaiola Superior, que poderia resultar no NG de Montagem da Gaiola Superior, conforme mostrado na Fig. 11-a. A Garra de Retenção do Separador foi aprimorada para garras mais longas que seguram os separadores com firmeza e precisão para evitar qualquer vibração com alta velocidade, conforme mostrado na Fig. 11-b. A Restrição da Gaiola Superior foi aprimorada com a restrição das Bordas Laterais com o Bloco de guia e a Folha flexível de aço-zinco para garantir a compatibilidade da grande tolerância (-0,1 ~ 0,7 mm) da distância entre as duas bordas laterais da gaiola superior, como mostrado na Fig. 11-c. Considerando as folgas entre o Deslizador e sua Trilha de Guia para alimentação e retirada da Garra de Retenção do Separador, com o cilindro pneumático pressionando as Garras de Retenção do Separador para segurar o Separador firmemente, é possível que ocorram alguns erros de posicionamento e rotação para os Separadores e para a Gaiola Inferior. Um Bloco de parada é adicionado para restringir a posição e orientação do Deslizador a fim de garantir a precisão do posicionamento do Separador e da Gaiola inferior na estação de montagem, que é fundamental para a confiabilidade e robustez da montagem, conforme mostrado na Fig. 11-d.

Sem perda da Taxa de Rendimento de Montagem, a Eficiência de Montagem também foi melhorada otimizando a velocidade do robô. A tab. 1 mostra o tempo de ciclo ideal para a montagem de cada peça, onde a velocidade de deslocamento do robô é otimizada para 2000 mm/s, a velocidade do robô para montagem do separador e da mola de expulsão é otimizada para 50 mm/s e a velocidade do robô para a montagem da gaiola superior é otimizada para 30 mm/s. O Tempo de Ciclo Ideal atende a necessidade de industrialização do processo de montagem da gaiola.

Tabela 1

| Item de Montagem | Gaiola Inferior | Separador N° 1 | Separador N° 2 | Separador N° 3 | Mola de Expulsão (Mola kick-out) | Gaiola Superior |

| Tempo do Ciclo (s/pcs) | 2.2 | 4.6 | 3.2 | 3.4 | 4.0 | 7.0 |

DISCUSSÃO E PONTOS-CHAVE

Desenvolvimento de Máquina de Produção para Montagem de Gaiola de Chapa Metálica

Esta pesquisa realiza a verificação da viabilidade da montagem de gaiola de chapa metálica baseada em robótica e realizou dois DoEs na otimização do processo de montagem para melhorar a taxa de rendimento de montagem e o tempo de ciclo de montagem. Obviamente, a tecnologia foi verificada para cumprir a meta de industrialização, e a plataforma DoE foi transferida para a planta D&D Zhuhai para atender a produção em massa. Os dados de produção mais recentes mostram que a plataforma está funcionando com uma taxa de rendimento de 98%, com economia de custo com mão de obra para 4 operadores (economia anual de 48.000 mil dólares). O próximo passo é construir a máquina de produção para montagem de gaiola de chapa metálica. Há uma previsão de que a implementação da máquina de produção com esta tecnologia resulte em economia de mão de obra de 520 mil dólares por ano para a unidade de negócios D&D da TE. Além disso, a tecnologia de montagem de gaiola de chapa metálica baseada em robótica desenvolvida aqui melhoraria significativamente os recursos da TE na montagem personalizada em massa em um nível de alta precisão. Essa tecnologia também pode ser transformada para dar suporte ao desenvolvimento de automação de montagem personalizada em massa para outras unidades de negócios como automotiva, Industrial, CPD, Sensor etc., o que com certeza geraria grandes impactos nos negócios em toda a TE.

AGRADECIMENTOS

Tem sido uma jornada emocionante trabalhar no desenvolvimento da Tecnologia de Montagem de Gaiolas de Metal com Base em Robótica. Os autores são muito gratos ao apoio e patrocínio dos líderes da TE Global Operations e da Unidade de Negócios de D&D, particularmente a Philip Gilchrist, Darel Callis, Rolando Saavedra e Marshall Chen pelas sugestões e instruções úteis.

REFERÊNCIAS

[1] Technical reference manual – RAPID Instructions, Functions and Data types, ABB Robot documentation M2004, rev H, RW5.15