Acelerando a Inovação

Vencer no mercado de tecnologia atual significa desenvolver uma solução ideal, fazer o cliente feliz e chegar ao mercado rapidamente. Um dos caminhos mais rápidos para alcançar esses resultados é a impressão 3D, tecnologia crucial para transformar rapidamente ideias em protótipos totalmente funcionais que ajudam as equipes a testar conceitos precocemente e a iterar de forma eficiente.

Autores:

Gregory T. Pawlikowski, engenheiro de desenvolvimento principal, Centro de Pesquisa de Harrisburg

Jessica H. B. Hemond, engenheira de desenvolvimento principal, Centro de Pesquisa de Harrisburg

Ranjan D. Deshmukh, cientista da equipe, Centro de Pesquisa de Harrisburg

A fabricação de protótipos funcionais começa com o uso de resinas de engenharia com as propriedades e classificações necessárias, com um processo de fabricação semelhante ao usado na fabricação de produtos finais. Na impressão 3D de hoje em dia, as técnicas, em sua maioria, carecem das opções materiais e do desempenho físico necessários. Isso restringe a capacidade do fabricante de imprimir diretamente peças de plástico funcionais. Apesar disso, os fabricantes podem aproveitar a impressão 3D para fabricar rapidamente ferramentas de molde para fazer peças de protótipo funcionais, com o mesmo material e processo que uma parte de produção. Isso garante aos fabricantes quatro vantagens:

- Teste completo para verificação de design

- Qualificação das peças quanto ao valor da produção

- Fornecimento das peças para avaliações de clientes

- Aceleração do processo de desenvolvimento de produtos

A ALTERNATIVA: FERRAMENTAS DE MOLDE IMPRESSAS EM 3D

A ferramenta de molde de produção é tipicamente feita a partir de várias peças, exigindo técnicas de usinagem de alta precisão para fabricar e montar as ferramentas. Isso geralmente requer um alto volume de peças para justificar o custo. Geralmente, esse processo é impraticável para fazer pequenas quantidades de peças, especialmente quando o design pode mudar.

Enquanto os processos subtrativos de giro rápido permitem que os fabricantes criem ferramentas de molde simplificadas, eles usam fresadoras automatizadas de controle numérico computadorizado (CNC), que geralmente têm problemas com o alcance da ferramenta de corte, principalmente quando há uma cavidade profundamente rebaixada, bem como limitações de geometria, como raios de canto internos. Com isso, os processos subtrativos também podem envolver longos prazos de entrega e, no final, exceder os custos esperados.

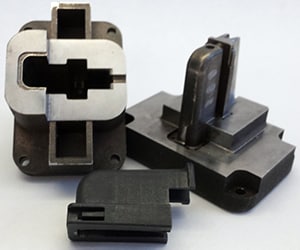

Felizmente, há uma alternativa: ferramentas de molde impressas em 3D. Essa abordagem produz ferramentas que são utilizáveis na máquina de moldagem tradicional e compatíveis com resinas de grau de produção. Desenvolvida para uma variedade de técnicas de impressão 3D, essa abordagem pode incluir materiais metálicos e plásticos para a ferramenta de molde. Embora as ferramentas metálicas usinadas tenham a vantagem de fornecer recursos muito pequenos com alta durabilidade, a ferramenta impressa em 3D é complementar, pois oferece resolução suficiente, estabilidade térmica e força de materiais para gerar pequenos volumes, peças moldadas de rápida execução.

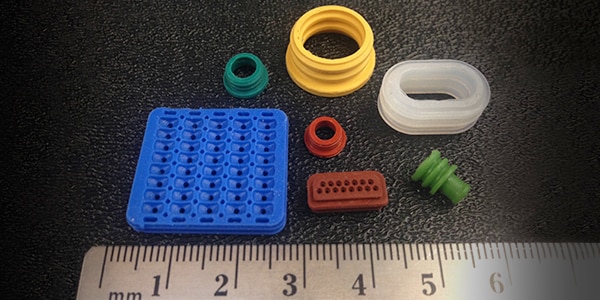

Por exemplo, existem inúmeras aplicações que requerem peças capazes de suportar condições climáticas adversas. Fazer essas peças significa usar resinas de alto nível de engenharia e requer atributos como características precisas, paredes finas e um alto nível de complexidade, combinado com tolerâncias rígidas. Existem vários desafios para moldar com sucesso peças precisas a partir de ferramentas de molde impressas em 3D. Nossa equipe da TE identificou e resolveu vários dele, como:

- Resolução e precisão da impressão

- Acabamento secundário da ferramenta de molde impresso

- Durabilidade da inserção do molde

- Tipo de resina de engenharia e condições de processamento

- Retrabalho de peça moldada

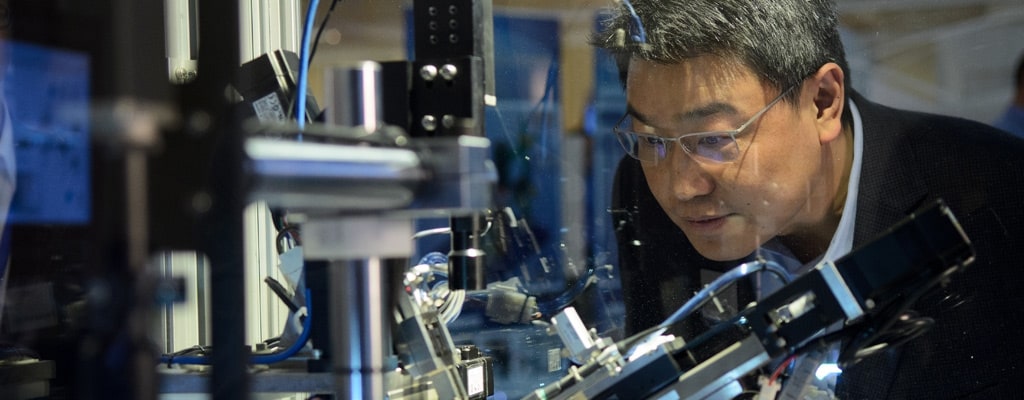

As tecnologias de impressão 3D — incluindo a Sinterização Direta de Metal a Laser (DMLS) — são fundamentais para a capacidade da TE de produzir ferramentas rápidas com boa precisão e resolução.

ESCOLHENDO A IMPRESSORA CERTA E OS MATERIAIS CERTOS

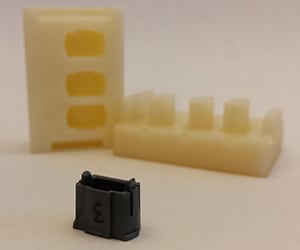

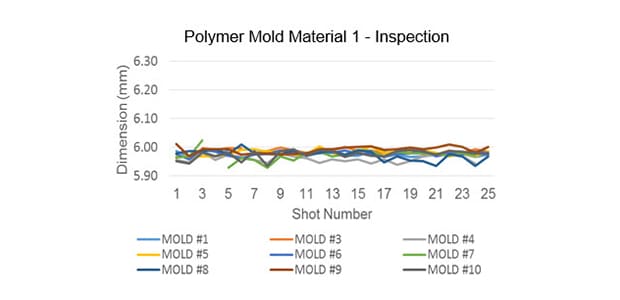

Aprendemos que, para superar esses desafios, devemos começar escolhendo o tipo certo de impressora 3D e o tipo certo de materiais de molde. A resolução e a exatidão da impressão dos moldes impressos são limitadas e podem variar conforme a impressora e o material de molde utilizado. Descobrimos que as impressoras de estereolitografia (SLA) — que normalmente curam um material de resina líquida usando laser — fornecem a mais alta precisão (~ 0,02-0,05 mm) e a melhor resolução de recursos (até 0,125 mm). Isso também pode produzir ferramentas com características e cantos nítidos e afiados.

Outras tecnologias importantes incluem a impressão por processamento digital de luz (DLP), que usa tecnologia de projeção de luz, e impressoras de jateamento de monômeros, que podem curar gotículas usando luz UV de banda larga. As tecnologias de impressão 3D com leito de pó — como a Sinterização Direta de Metal a Laser (DMLS) — podem alcançar boa precisão e resolução, mas produzem um acabamento com superfície áspera.

Uma consideração importante é o acabamento secundário dos moldes e pastilhas impressos, uma vez que isso pode aumentar o custo e o tempo do processo global. Um acabamento com superfície áspera não só reduz a qualidade da superfície da parte moldada, mas pode afetar negativamente a liberação da peça durante a ejeção do molde. As tecnologias de cura de fotopolímeros (como a SLA e o jateamento de monômero) fornecem superfícies relativamente lisas que requerem operações de pós-acabamento simples ou insignificantes.

Devido à rugosidade superficial inerente das ferramentas metálicas impressas em DMLS, frequentemente é necessário algum grau de usinagem secundária. No entanto, se uma superfície mais áspera for permitida, operações menos envolvidas, como jateamento por esferas ou acabamento manual, às vezes são suficientes. Alguns efeitos de rugosidade da superfície e degraus (em superfícies construídas em ângulo) são inevitáveis — mesmo para ferramentas de molde de polímero — ao usar impressão camada por camada (por exemplo, espessura de camada de 0,05 mm para SLA).

Embora a rugosidade superficial seja o maior problema com moldes metálicos impressos em DMLS, a durabilidade da ferramenta é o principal desafio para moldes de polímeros. Isso é causado pela força inerentemente menor dos polímeros quando comparados aos metais, especialmente quando diferentes propriedades térmicas e mecânicas estão envolvidas nas temperaturas e pressões de moldagem elevadas. As propriedades mecânicas e térmicas da ferramenta de polímero, em última análise, ditam o número de peças moldadas com sucesso ou o número de tentativas.

Essas propriedades influenciam diretamente a sobrevivência das características principais (especialmente para núcleos de tamanho pequeno e/ou alta proporção) e podem levar a rachaduras ou deformação prematuras de inserção de moldes. As rachaduras e a deformação da inserção são particularmente ditadas por fatores como força do material de molde em temperaturas mais altas, degradação do material moldado em contato com o derretimento do polímero quente, coeficiente de expansão térmica/diferenças de condutividade térmica e choque térmico.

Nossa equipe identificou os elementos para escolher o material certo da impressora e do molde:

- Geometria da peça, menor característica

- Material de produção a ser moldado

- Número de peças necessárias

Existem outros fatores que afetam o sucesso: é crucial estabelecer as condições adequadas para o processo de moldagem e determinar as regras de design dos moldes modificados que são adequadas para moldes de polímeros.

Lembre-se, a durabilidade — e o desempenho subsequente — da ferramenta de molde de polímero é significativamente determinado pela resina de engenharia usada para a parte moldada, o tipo de preenchimento (por exemplo, fibras de vidro abrasivas tendem a causar desgaste severo do molde com comparação com a resina não preenchida), viscosidade de derretimento e parâmetros de processamento dos moldes. Isso pode exigir ajustes no processo de impressão, no modelo ou ambos, para garantir dimensões precisas das peças.

Usando uma ferramenta metálica impressa, os fabricantes podem aplicar valores padrão de processamento e retração do polímero. Para fazer esse trabalho nos moldes de polímeros, os fabricantes podem precisar fazer ajustes no processo e ajustes no design dos moldes. Entender completamente as adaptações do processo e do design ajudará você a obter o melhor resultado desta tecnologia.

Nem todos os moldes de polímeros são iguais em desempenho. Escolher o material de molde certo é fundamental para uma implementação bem-sucedida.

Em toda a TE, desenvolvemos e aprimoramos continuamente nossos processos de fabricação de moldes de polímeros, visando implantá-los ao longo do nosso portfólio completo de produtos. Isso inclui a maioria dos materiais na pirâmide de resinas e máquinas de moldagem existentes. Utilizando avanços exclusivos de design e processos, podemos superar os limites tradicionais impostos na ferramenta impressa. Com os processos certos, podemos não apenas imprimir características finas, mas também reproduzir essas características nas peças moldadas. Isso inclui a moldagem com materiais de alta temperatura, como polímeros cristalinos líquidos (LCPs) em moldes de polímeros impressos. Quaisquer concessões que possam ser necessárias dependem da tecnologia que estiver sendo usada.

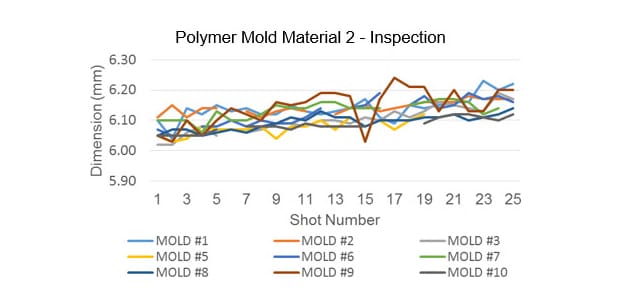

Tenha em mente que o desempenho dos materiais de molde de polímero varia muito. Ao comparar diferentes materiais de molde de polímero, há algumas vantagens claras na durabilidade e no desgaste sobre ciclos de moldagem repetidos. Há também alguma variação — baseada no material do molde de polímero — nos ajustes de design necessários para levar o molde às dimensões nominais e dentro da tolerância.

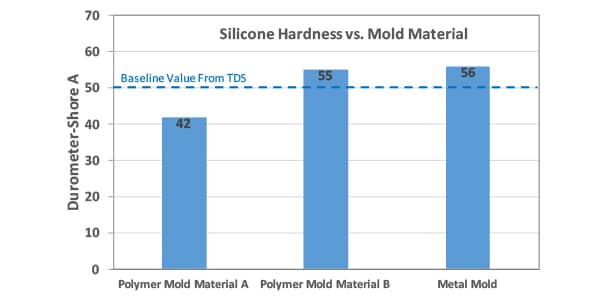

Essa tecnologia não se limita a resinas termoplásticas. Nós também o usamos para moldar resinas termofixas, como silicones, fluorossilicones e outros elastômeros. Considerando o custo e a complexidade dos moldes tradicionais de silicone, há uma clara vantagem em adaptar uma abordagem de giro rápido e de baixo custo. Como visto ao moldar resinas termoplásticas em moldes de polímeros, os fabricantes podem precisar ajustar o design e o processo da ferramenta. Embora também seja importante selecionar o material de molde adequado, o objetivo é fazer uma ferramenta que ofereça o desempenho de um molde tradicional.

Há vantagem no tempo de retorno, que muitas vezes é menor do que os métodos convencionais de usinagem. Não só o processo de impressão é capaz de produzir resultados rapidamente (apenas algumas horas, em alguns casos), mas ele pode produzir ferramentas de molde impressos que são utilizáveis com pouco ou nenhum acabamento secundário. Para minimizar o custo e reduzir o tempo de produção, os fabricantes podem empregar estratégias para tornar os moldes impressos os menores possíveis.

Embora moldes de polímeros impressos em 3D geralmente produzam apenas um número limitado de peças moldadas, a nova tecnologia usa moldes impressos adicionais para multiplicar o número total alcançável. Quando necessário, os fabricantes podem usar moldes metálicos impressos em 3D para criar um número maior de peças moldadas, em condições de processamento de produção.

NOSSO COMPROMISSO COM A INOVAÇÃO

Na TE, podemos aplicar essa tecnologia à maioria das resinas de produção em uso. Mas ainda há alguns desafios a serem superados. Hoje, estamos trabalhando para melhorar a durabilidade dos recursos mais finos e adaptar o processo para fazer produtos em maior escala, para nossos portfólios de energia ou transporte. Atualmente, estamos trabalhando com tecnologias que nos permitem atender a tolerâncias rígidas e recursos de passo refinado, <0,4 mm.

Ao mesmo tempo, estamos fazendo ajustes no design e processamento ao fazer peças maiores que 12 cm. Refinando os parâmetros de design e de processo do molde, podemos procurar implantar ainda mais essa tecnologia em toda a gama do nosso portfólio.

Hoje, não há uma única solução de impressão 3D apropriada para produzir todas as muitas variedades de geometrias e volumes do produto. Quando se trata de impressão 3D, operamos um conjunto diversificado de tecnologias de impressão que executamos internamente. A amplitude de nossas tecnologias de impressão 3D é o resultado de nosso compromisso contínuo e de longo prazo — que remonta ao final da década de 1980 — de investir em tecnologias que aproveitem nossas amplas capacidades e conhecimento profundo em ferramentas de moldes e moldagem, de maneiras que nos permitam desenvolver e testar novas soluções para a produção de baixos volumes de protótipos funcionais. Todos os dias em nossa empresa, usamos essas tecnologias para aprimorar nossa experiência interna e colaborar em uma rede global de diversos engenheiros comprometidos em acelerar a inovação e adotar tecnologia de ferramentas rápidas.