Plataforma de inspeção de espessura durante o processo com precisão de nível de mícron

RESUMO

Espessura, que é o parâmetro-chave de manufatura, influencia diretamente o desempenho da placa. Devido à falta de método de inspeção no processo, o método atual de inspeção offline precisa realizar a inspeção destrutiva. Além disso, o custo da troca do produto é de cerca de centenas de dólares americanos a cada vez. Nossa inovação se trata de uma plataforma para realizar a inspeção sem contato e dinâmica durante o processo, com precisão em nível de mícron..

DECLARAÇÃO DO PROBLEMA

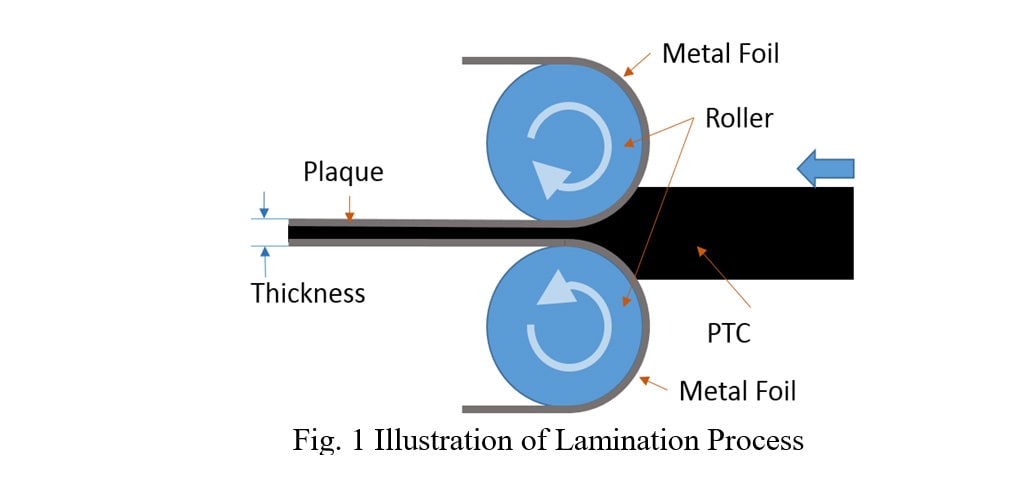

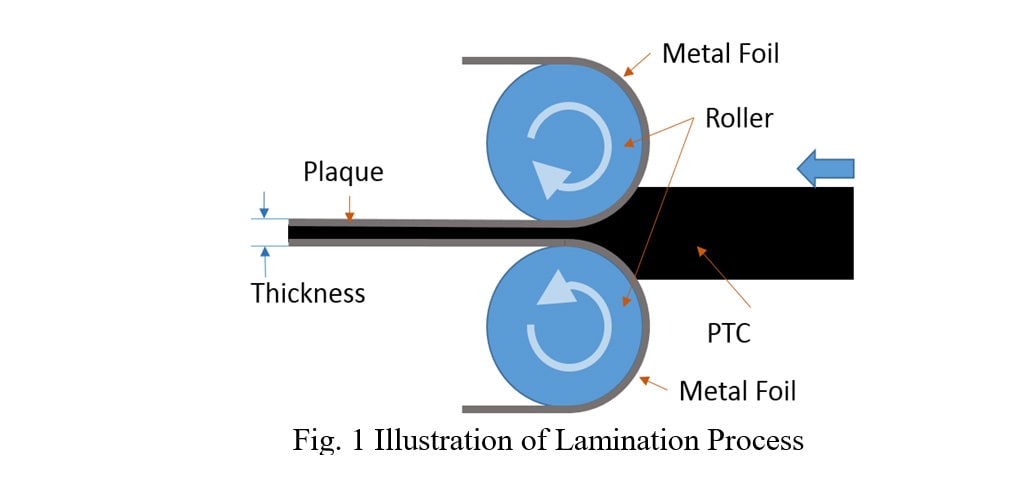

A placa é um tipo de produto importante, componente fundamental para muitos produtos de chips. A placa é formada por três camadas: duas camadas metálicas e uma camada de coeficiente de temperatura positiva (PTC) são laminadas juntas. A Fig. 1 mostra uma ilustração do processo de fabricação da placa. A espessura, que influencia diretamente o desempenho, é o parâmetro mais importante da qualidade da placa. Se a espessura do produto final não estiver dentro da especificação, não há oportunidade de retrabalho; temos que descartar todo o produto.

Na produção real, o operador precisa ajustar a distância entre dois rolos para controlar a espessura. O problema ocorre durante a mudança. Há 9 números de peças com espessuras diferentes em toda a família de produtos. E, normalmente, a mudança ocorre com frequência: duas vezes por dia.

O custo da mudança é muito alto. Sem nenhum equipamento para inspeção de espessura online, a mudança atual é baseada na inspeção offline. O operador precisa primeiro produzir algumas amostras, parar a máquina e cortar essas amostras para realizar a inspeção destrutiva offline. O operador precisa repetir o processo até obter um bom resultado. Trata-se de um ajuste manual em nível de mícron, algo muito desafiador e demorado.

Para desenvolver um sistema de inspeção de espessura de placa online, três desafios devem ser considerados:

1) Precisão no nível de mícron

2) Inspeção dinâmica

3) Inspeção sem contato

Nossa inovação se trata de uma plataforma para realizar a inspeção sem contato e dinâmica durante o processo, com precisão em nível de mícron. Usamos a tecnologia laser para realizar a inspeção sem contato. Para alcançar o requisito de precisão, realizamos um DoE para entender qual é o principal fator de influência para a inspeção dinâmica e como alcançar o requisito de precisão para inspeção dinâmica. A plataforma passou pela qualificação GR&R.

MÉTODOS E RESULTADOS

Visão geral da plataforma

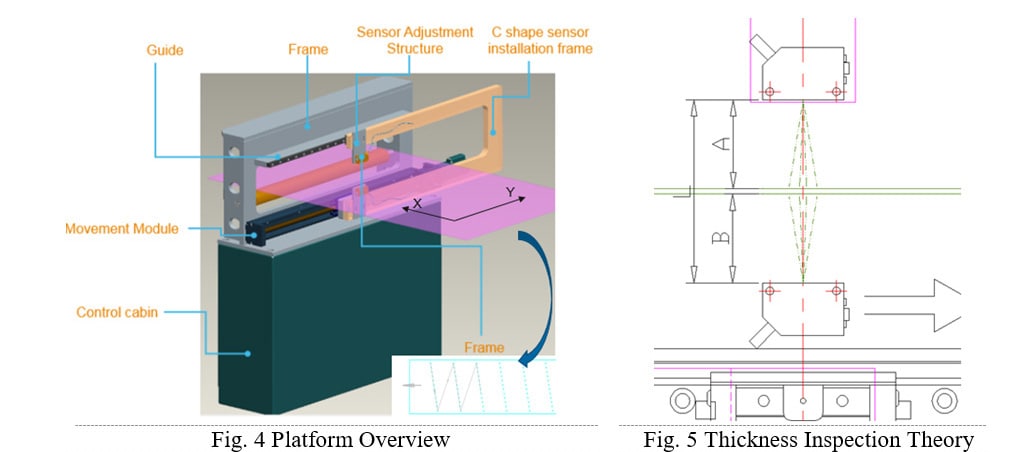

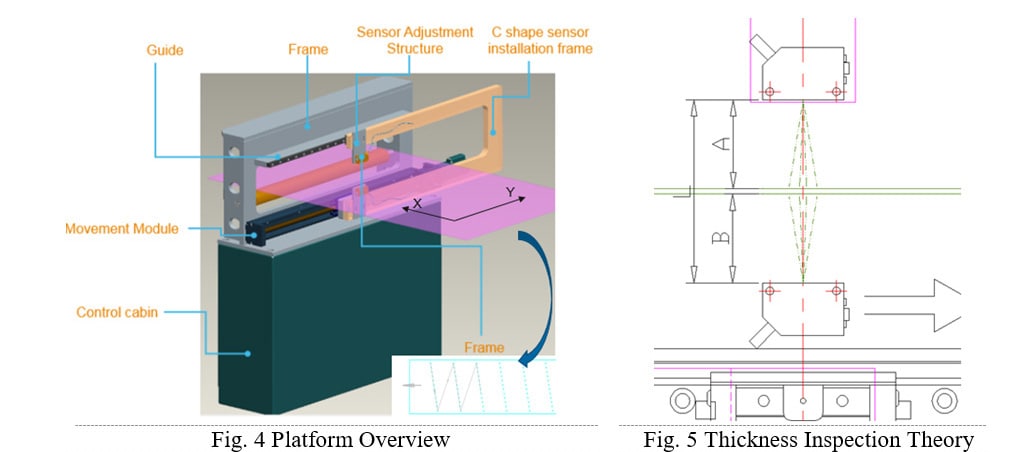

A Fig. 4 mostra a visão geral da plataforma: a parte roxa representa a placa. Dois sensores a laser, um virado para cima e outro virado para baixo, são montados em uma estrutura de instalação de sensor em forma de C e trabalham juntos para realizar a inspeção de espessura. Dois eixos acionados pelo servo-motor deslocam a estrutura em forma de C para frente e para trás. Os eixos são instalados em uma estrutura de mármore, para melhorar a estabilidade. Geralmente usa-se mármore como base para o sistema de medição de alta precisão, como a máquina de medição de coordenação. Abaixo da estrutura de mármore está o painel de controle elétrico.

Quando a produção está em execução, a placa passa pela estação de inspeção continuamente na direção X, e o sensor a laser para cima e o sensor a laser para baixo se movem na direção Y, para formar uma trajetória de inspeção em zigue-zague mostrada na parte inferior da Fig. 4.

A teoria de inspeção da espessura baseada em dois sensores está mostrada na Fig. 5. Dois sensores a laser são usados para inspecionar a distância dos sensores até o objeto. Se L é a distância entre dois sensores, A é a distância medida pelo sensor laser para cima, B é a distância medida pelo sensor laser para baixo, a espessura da placa é

Espessura = L-A-B (1)

Plataforma DoE baseada em robô

Para aplicar a equação (1) na produção real, precisamos garantir que o ambiente de inspeção satisfaça totalmente a condição da equação (1) durante a inspeção. No entanto, o ambiente real de fabricação tem tipos de recursos de ruídos, incluindo o erro do sensor laser, a vibração da placa, a rotação da placa, o movimento do sensor e o movimento do produto; por isso, dificilmente podemos aplicar diretamente a equação (1).

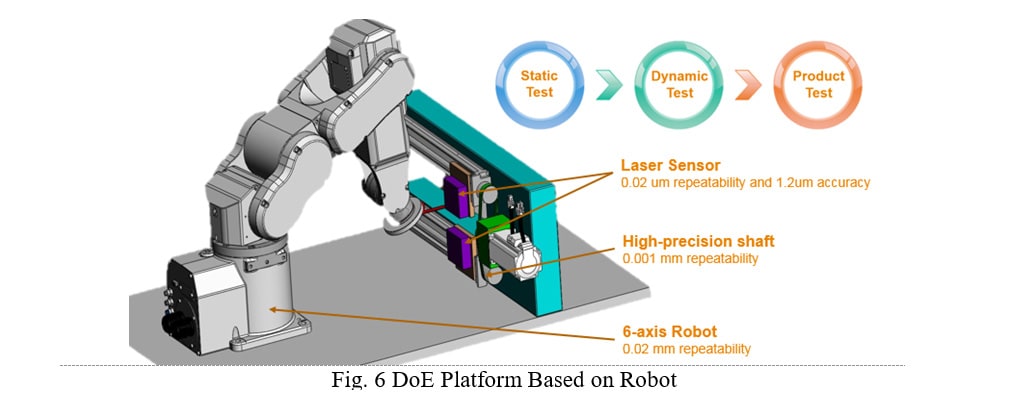

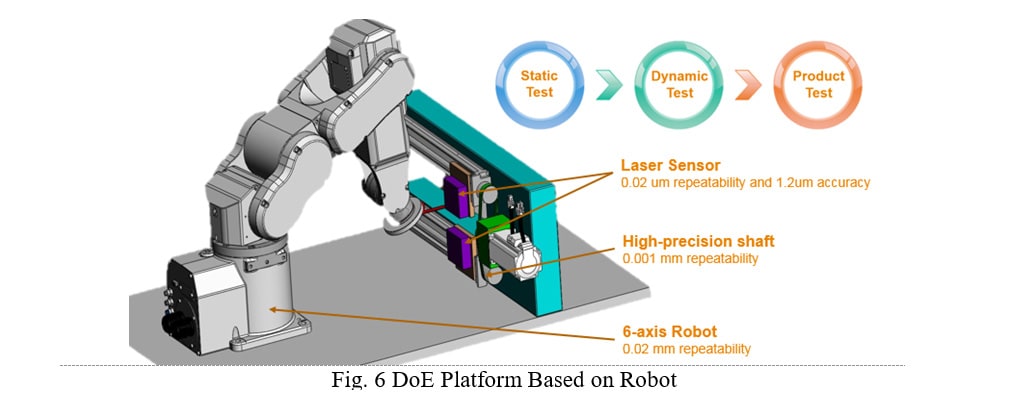

Construímos uma plataforma DoE para analisar a influência de cada fator influente. A plataforma DoE é baseada em um robô de 6 eixos com repetibilidade de 0,02 mm. A pinça no efetor final pode manipular a amostra de placa para simular vibração, rotação, movimento vertical e movimento horizontal. Além de o robô ser um dispositivo essencial, o sensor a laser de alta precisão tem repetibilidade de 0,02 mícron e precisão de 1,2 mícron. O eixo para mudar horizontalmente o sensor está com repetibilidade de 0,001 mm. A precisão intrínseca do sistema é boa o suficiente. No entanto, a precisão intrínseca poderia ser diminuída pelo ambiente externo, de modo que o objetivo deste DoE é encontrar o caminho para reduzir a influência e recuperar a precisão intrínseca.

Realizamos três tipos de experimentos:

- Teste estático: tanto o produto quanto o sensor são estáticos para testar a repetibilidade e a precisão do sistema. Esta é a precisão intrínseca do sistema

- Teste dinâmico: testa a influência da rotação do produto, vibração, movimento horizontal do produto e movimento vertical do produto e descobre a relação entre cada fator e a precisão

- Teste do produto real: qualificação GR&R no produto real

DISCUSSÃO E PONTOS-CHAVE

Este artigo introduz as inovações sobre uma plataforma de inspeção de precisão de nível de mícron no processo, incluindo a visão geral da plataforma, a tecnologia a laser sem contato, o algoritmo de calibração para inspeção dinâmica, o software e a qualificação GR&R. Em detalhes, explicamos como melhorar a precisão do sistema com base no experimento DoE e na análise científica.

As vantagens desta plataforma podem ser apresentadas como sendo sem contato e dinâmicas durante o processo, com precisão em nível de mícron. A plataforma de inspeção é diretamente integrada à linha de produção de fabricação, e os dados de inspeção em tempo real são mostrados ao operador. A precisão da inspeção do sistema alcançou o nível de mícron e passou pela qualificação GR&R. A inspeção dinâmica é capaz de cobrir uma gama de produtos. E, baseado na tecnologia laser, conseguimos a inspeção sem contato.

Esta plataforma tem o potencial de se estender a outros tipos de produtos que precisam de inspeção de espessura; ao mesmo tempo, esta plataforma pode ser melhorada para cobrir linhas de produção mais rápidas e produtos mais amplos.

Plataforma de inspeção de espessura durante o processo com precisão de nível de mícron

RESUMO

Espessura, que é o parâmetro-chave de manufatura, influencia diretamente o desempenho da placa. Devido à falta de método de inspeção no processo, o método atual de inspeção offline precisa realizar a inspeção destrutiva. Além disso, o custo da troca do produto é de cerca de centenas de dólares americanos a cada vez. Nossa inovação se trata de uma plataforma para realizar a inspeção sem contato e dinâmica durante o processo, com precisão em nível de mícron..

DECLARAÇÃO DO PROBLEMA

A placa é um tipo de produto importante, componente fundamental para muitos produtos de chips. A placa é formada por três camadas: duas camadas metálicas e uma camada de coeficiente de temperatura positiva (PTC) são laminadas juntas. A Fig. 1 mostra uma ilustração do processo de fabricação da placa. A espessura, que influencia diretamente o desempenho, é o parâmetro mais importante da qualidade da placa. Se a espessura do produto final não estiver dentro da especificação, não há oportunidade de retrabalho; temos que descartar todo o produto.

Na produção real, o operador precisa ajustar a distância entre dois rolos para controlar a espessura. O problema ocorre durante a mudança. Há 9 números de peças com espessuras diferentes em toda a família de produtos. E, normalmente, a mudança ocorre com frequência: duas vezes por dia.

O custo da mudança é muito alto. Sem nenhum equipamento para inspeção de espessura online, a mudança atual é baseada na inspeção offline. O operador precisa primeiro produzir algumas amostras, parar a máquina e cortar essas amostras para realizar a inspeção destrutiva offline. O operador precisa repetir o processo até obter um bom resultado. Trata-se de um ajuste manual em nível de mícron, algo muito desafiador e demorado.

Para desenvolver um sistema de inspeção de espessura de placa online, três desafios devem ser considerados:

1) Precisão no nível de mícron

2) Inspeção dinâmica

3) Inspeção sem contato

Nossa inovação se trata de uma plataforma para realizar a inspeção sem contato e dinâmica durante o processo, com precisão em nível de mícron. Usamos a tecnologia laser para realizar a inspeção sem contato. Para alcançar o requisito de precisão, realizamos um DoE para entender qual é o principal fator de influência para a inspeção dinâmica e como alcançar o requisito de precisão para inspeção dinâmica. A plataforma passou pela qualificação GR&R.

MÉTODOS E RESULTADOS

Visão geral da plataforma

A Fig. 4 mostra a visão geral da plataforma: a parte roxa representa a placa. Dois sensores a laser, um virado para cima e outro virado para baixo, são montados em uma estrutura de instalação de sensor em forma de C e trabalham juntos para realizar a inspeção de espessura. Dois eixos acionados pelo servo-motor deslocam a estrutura em forma de C para frente e para trás. Os eixos são instalados em uma estrutura de mármore, para melhorar a estabilidade. Geralmente usa-se mármore como base para o sistema de medição de alta precisão, como a máquina de medição de coordenação. Abaixo da estrutura de mármore está o painel de controle elétrico.

Quando a produção está em execução, a placa passa pela estação de inspeção continuamente na direção X, e o sensor a laser para cima e o sensor a laser para baixo se movem na direção Y, para formar uma trajetória de inspeção em zigue-zague mostrada na parte inferior da Fig. 4.

A teoria de inspeção da espessura baseada em dois sensores está mostrada na Fig. 5. Dois sensores a laser são usados para inspecionar a distância dos sensores até o objeto. Se L é a distância entre dois sensores, A é a distância medida pelo sensor laser para cima, B é a distância medida pelo sensor laser para baixo, a espessura da placa é

Espessura = L-A-B (1)

Plataforma DoE baseada em robô

Para aplicar a equação (1) na produção real, precisamos garantir que o ambiente de inspeção satisfaça totalmente a condição da equação (1) durante a inspeção. No entanto, o ambiente real de fabricação tem tipos de recursos de ruídos, incluindo o erro do sensor laser, a vibração da placa, a rotação da placa, o movimento do sensor e o movimento do produto; por isso, dificilmente podemos aplicar diretamente a equação (1).

Construímos uma plataforma DoE para analisar a influência de cada fator influente. A plataforma DoE é baseada em um robô de 6 eixos com repetibilidade de 0,02 mm. A pinça no efetor final pode manipular a amostra de placa para simular vibração, rotação, movimento vertical e movimento horizontal. Além de o robô ser um dispositivo essencial, o sensor a laser de alta precisão tem repetibilidade de 0,02 mícron e precisão de 1,2 mícron. O eixo para mudar horizontalmente o sensor está com repetibilidade de 0,001 mm. A precisão intrínseca do sistema é boa o suficiente. No entanto, a precisão intrínseca poderia ser diminuída pelo ambiente externo, de modo que o objetivo deste DoE é encontrar o caminho para reduzir a influência e recuperar a precisão intrínseca.

Realizamos três tipos de experimentos:

- Teste estático: tanto o produto quanto o sensor são estáticos para testar a repetibilidade e a precisão do sistema. Esta é a precisão intrínseca do sistema

- Teste dinâmico: testa a influência da rotação do produto, vibração, movimento horizontal do produto e movimento vertical do produto e descobre a relação entre cada fator e a precisão

- Teste do produto real: qualificação GR&R no produto real

DISCUSSÃO E PONTOS-CHAVE

Este artigo introduz as inovações sobre uma plataforma de inspeção de precisão de nível de mícron no processo, incluindo a visão geral da plataforma, a tecnologia a laser sem contato, o algoritmo de calibração para inspeção dinâmica, o software e a qualificação GR&R. Em detalhes, explicamos como melhorar a precisão do sistema com base no experimento DoE e na análise científica.

As vantagens desta plataforma podem ser apresentadas como sendo sem contato e dinâmicas durante o processo, com precisão em nível de mícron. A plataforma de inspeção é diretamente integrada à linha de produção de fabricação, e os dados de inspeção em tempo real são mostrados ao operador. A precisão da inspeção do sistema alcançou o nível de mícron e passou pela qualificação GR&R. A inspeção dinâmica é capaz de cobrir uma gama de produtos. E, baseado na tecnologia laser, conseguimos a inspeção sem contato.

Esta plataforma tem o potencial de se estender a outros tipos de produtos que precisam de inspeção de espessura; ao mesmo tempo, esta plataforma pode ser melhorada para cobrir linhas de produção mais rápidas e produtos mais amplos.