Whitepaper

Manutenção Preventiva com Sensores de Vibração

Saiba mais sobre como os sensores de vibração estão sendo usados em aplicações de manutenção preventiva e como escolher a tecnologia certa.

INTRODUÇÃO

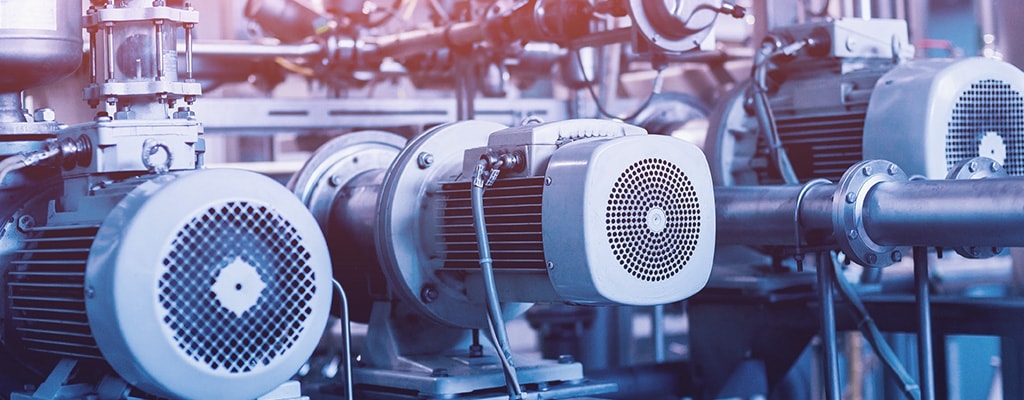

Impulsionada pelo aumento da automação, a demanda está aumentando em sistemas de alto volume e menores, como eixos de máquina, correias transportadoras, mesas de classificação ou ferramentas elétricas que requerem melhor manutenção preventiva.

O tempo de inatividade da máquina nessas aplicações é uma consideração crítica em termos de experiência e rentabilidade do cliente. No passado, os acelerômetros eram usados principalmente para monitoramento de condições de máquinas pesadas e high-end, como moinhos de vento, bombas industriais, compressores e sistemas de AVAC (aquecimento, ventilação e ar condicionado). No entanto, vemos uma demanda crescente por alto volume e máquinas menores, impulsionada pela transformação industrial digital. Este whitepaper vai comparar diferentes tecnologias de acelerômetros no monitoramento de condições industriais.

FATORES CRÍTICOS

Para aplicações de monitoramento de condições industriais e manutenção preventiva, os parâmetros de especificação de vibração a seguir são considerados críticos para garantir um desempenho em longo prazo confiável, estável e preciso.

- Resposta de Frequência Ampla

- Resolução de Medição e Alcance Dinâmico

- Estabilidade em Longo Prazo com Desvio Mínimo

- Intervalo de Temperatura de Operação

- Opções de Embalagem e Fácil Instalação

- Opções de Saída do Sensor

Resposta de Frequência Ampla

Para detectar todos os modos de falha possíveis do maquinário, a resposta de frequência do acelerômetro deve ser de 40 a 50 vezes as RPM (revoluções por minuto) do eixo para monitoramento de mancais. Para ventiladores e caixas de câmbio, o limite mínimo superior do acelerômetro deve ser de quatro a cinco vezes a frequência de passagem da lâmina. O limite de frequência mais baixo é menos crítico, dependendo do maquinário. Raramente uma frequência <2 Hz é exigida.

Resolução de Medição e Alcance Dinâmico

A resolução de medição do sensor de vibração é uma função da amplitude do sinal de saída em relação ao ruído de banda larga da eletrônica a bordo. Um acelerômetro com saída de sinal superior permitirá a medição de níveis de vibração menores no maquinário. A capacidade de medir menor amplitude de vibração permite ao usuário final prever uma falha muito mais cedo do que um sensor com menor alcance dinâmico.

Há outros fatores que influenciam a resolução de medição, como condições ambientais, interferência eletromagnética e de radiofrequência, interface de DAQ (Data Acquistion – Aquisição de dados) e comprimento do cabo, então é necessário considerar todos os fatores para a instalação escolhida.

Via de regra, o sinal de saída deve ser 10 vezes mais alto do que o nível de ruído do sensor para que a saída seja uma medição confiável.

Uma equação simples para resolução de medição é a seguinte:

RESOLUÇÃO (g's) = RUÍDO DE BANDA LARGA (V) / SENSIBILIDADE DO SENSOR (V/g)

Estabilidade em Longo Prazo

O desvio de longo prazo é uma mudança na medição de sensibilidade e/ou saída zero. O desvio de saída zero se aplica apenas aos sensores MEMS (Microelectromechanical Systems – Sistemas microeletromecânicos). Uma mudança na sensibilidade do acelerômetro pode desencadear um alarme falso ao longo do tempo na aplicação de monitoramento. Uma mudança na medição de saída zero também terá o mesmo efeito de potencialmente causar uma falsa indicação de alarme. Como os sensores piezoelétricos não têm uma resposta de CC, eles não são suscetíveis ao desvio de zero, apenas ao desvio de sensibilidade. O sensor VC MEMS pode ter desvio de zero e sensibilidade ao longo do tempo.

Na seção seguinte, revisaremos dois tipos diferentes de tecnologias que são oferecidas para aplicações de monitoramento de condições.

SENSORES DE VIBRAÇÃO PIEZOELÉTRICOS

Acelerômetros PE (piezoelétricos) incorporam cristais piezoelétricos que são autogeradores e fornecem um sinal quando estressados pela excitação externa, como máquinas vibratórias.

A maioria dos sensores piezoelétricos são baseados em cerâmica de PZT (Lead Zirconate Titanate – Titanato zirconato de chumbo), polarizados para alinhar os dipolos e tornar os cristais piezoelétricos. Os cristais PZT são ideais para aplicações de monitoramento de condições, uma vez que oferecem ampla faixa de temperatura, ampla faixa dinâmica e largura de banda de grande frequência (utilizável a >20 kHz).

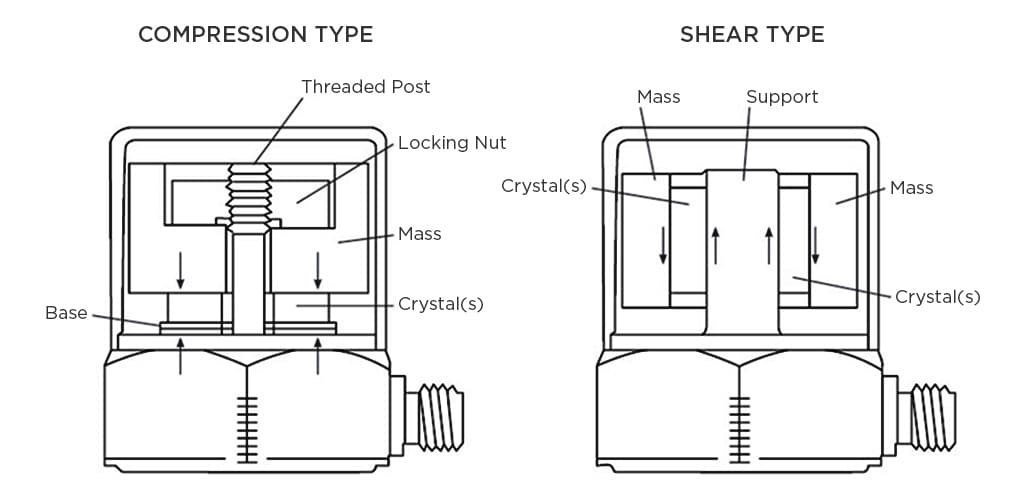

Existem basicamente dois tipos principais de projetos de acelerômetro PE disponíveis: modo de compressão e modo de cisalhamento (o Modo Flexure é uma alternativa raramente usada).

Os projetos do modo de compressão são montados enfatizando o cristal piezoelétrico na compressão, carregando uma massa sobre o cristal e aplicando uma força de pré-carga. Esses projetos estão desatualizados e se tornando menos populares devido a limitações de desempenho. As construções são suscetíveis à tensão da base de montagem e têm maiores desvios térmicos.

Os projetos do modo de cisalhamento normalmente têm um cristal de cisalhamento anular e massa anular que é fixado a um poste de suporte. Esse design tem desempenho superior em comparação com os projetos do modo de compressão, pois tem a base isolada e é muito menos suscetível a tensões térmicas, o que garante melhor estabilidade. A maioria dos projetos de acelerômetro de monitoramento de condições oferecidos hoje são o modo de cisalhamento e devem ser a escolha de projeto para a maioria das instalações de monitoramento de condições.

SENSORES DE VIBRAÇÃO DE CAPACITÂNCIA VARIÁVEL

Os sensores de VC (Variable Capacitance – Capacitância variável) derivam a medição de aceleração com base em uma mudança na capacitância de uma massa sísmica movendo-se entre duas placas de capacitores em paralelo. A mudança na capacitância é diretamente proporcional à aceleração aplicada. Acelerômetros de VC exigem que um IC seja acoplado ao elemento de detecção para converter as pequenas mudanças de capacitância em uma saída de tensão. Esse processo de conversão muitas vezes resulta em uma proporção insatisfatória entre sinal e ruído e em um alcance dinâmico limitado

Os sensores de VC normalmente são produzidos a partir de wafers de silício e fabricados em chips MEMS (Micro-Electro-Mechanical-Systems) em miniatura.

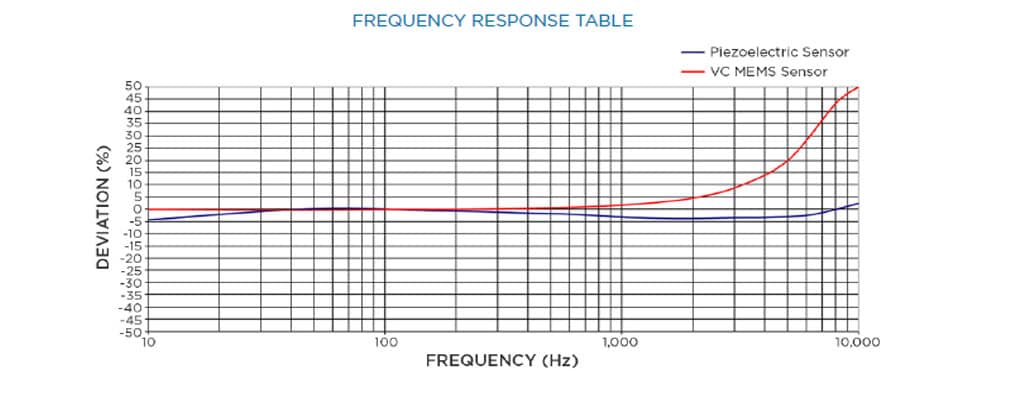

Tabela de Resposta de Frequência

QUADRO COMPARATIVO DE TECNOLOGIAS

Para aplicações de monitoramento de condições industriais e manutenção preventiva, os parâmetros de especificação de vibração a seguir são considerados críticos para garantir um desempenho em longo prazo confiável, estável e preciso.

- Resposta de Frequência Ampla

- Resolução de Medição e Alcance Dinâmico

- Estabilidade em Longo Prazo com Desvio Mínimo

- Intervalo de Temperatura de Operação

- Opções de Embalagem e Fácil Instalação

- Opções de Saída do Sensor

Nos parágrafos a seguir, essas especificações críticas de desempenho foram comparadas com o típico acelerômetro de monitoramento de condições piezoelétricas e um acelerômetro de capacitância variável MEMS de ampla largura de banda também comercializado para aplicações de monitoramento de condições. Ambos os acelerômetros tinham uma faixa FS (Full Scale – Escala completa) de ±50 g.

Resposta de Frequência

A resposta de frequência dos dois acelerômetros foi testada em um agitador de calibração de alta frequência CS18 HF da SPEKTRA GmbH com uma faixa de 5 Hz a 20 KHz. Os sensores foram montados com segurança para garantir resultados precisos sobre todo o intervalo de teste. Três sensores de cada tecnologia, PE e MEMS VC, foram testados para garantir que os resultados fossem consistentes.

Os resultados dos testes são ilustrados aqui. Um desvio máximo de amplitude de ±1 dB é assumido como a largura de banda utilizável, embora um desvio mais apertado de ±5% seja frequentemente usado para tolerância da largura de banda. Os dados indicam que o sensor de VC MEMS tem uma largura de banda utilizável de até 3 KHz, enquanto o sensor piezoelétrico tem uma largura de banda utilizável >10 KHz (esse sensor PE em particular estava dentro da especificação de até 14 KHz).

Vale notar que o corte de baixa frequência para o sensor PE foi de 2 Hz, enquanto o sensor MEMS tem uma resposta até 0 Hz, já que é um dispositivo de resposta CC

Resolução de Medição e Alcance Dinâmico

Para determinar a resolução de medição e o alcance dinâmico dos sensores MEMS piezoelétricos e VC, as amostras foram testadas em uma câmara isolada de ruído com equipamentos de medição de última geração capazes de resolução de medição em micro-g. As unidades foram instaladas na mesma câmara e testadas ao mesmo tempo para eliminar eventuais erros de interferência externa do ambiente.

As medições foram realizadas em quatro configurações distintas de largura de banda e o ruído residual foi medido em cada configuração. Os resultados estão detalhados na tabela abaixo

Comparação de Ruído Residual em Várias Larguras de Banda

| Modelo | 0,03 a 300 Hz μV-rms | 0,03 a 1.000 Hz μV-rms | 0,03 a 3.000 Hz μV-rms | 0,03 a 10.000 Hz μV-rms |

|---|---|---|---|---|

PE nº 1 |

27.2 |

30.8 |

39.5 |

57.6 |

PE nº 2 |

25.1 |

31.7 |

38.6 |

56.3 |

MEMS nº 1 |

377.6 |

405.2 |

412.7 |

498.2 |

MEMS nº 2 |

415.7 |

430.2 |

453.9 |

532.1 |

A resolução de medição e o alcance dinâmico foram calculados com base em uma largura de banda de 0,03 a 10.000 Hz e são detalhados abaixo. A resolução dos sensores PE é aproximadamente nove vezes melhor que os sensores VC MEMS. Isso resulta em um alcance dinâmico significativamente melhor que permite ao usuário final detectar problemas potenciais muito antecipadamente.

Comparação da Resolução de Medição

| Resolução | Ruído Residual | Ruído Espectral | Alcance Dinâmico | Resolução | |

|---|---|---|---|---|---|

Modelo |

mg-rms |

μV-rms |

μg-rms/√Hz |

dB |

bit |

PE nº 1 |

1.4 |

57.6 |

14.4 |

88 |

14.6 |

PE nº 2 |

1.4 |

56.3 |

14.1 |

88 |

14.6 |

MEMS nº 1 |

12.5 |

498.2 |

124.6 |

69 |

11.5 |

MEMS nº 2 |

13.3 |

532.1 |

133.0 |

68 |

11.4 |

Estabilidade em Longo Prazo com Desvio Mínimo

A estabilidade a longo prazo dos sensores PE é bem conhecida com instalações de campo com mais de 30 anos. Os cristais piezoelétricos são inerentemente estáveis e têm mostrado excelente estabilidade ao longo do tempo. Os parâmetros de desvio de longo prazo também dependerão da formulação do cristal usada para que um valor real seja difícil de apresentar. O quartzo tem a melhor estabilidade a longo prazo de qualquer acelerômetro PE, mas raramente é usado em aplicações de monitoramento de condições devido à produção e custo limitados. Os cristais de PZT são os cristais mais comuns usados nos acelerômetros PE e estão cada vez mais se tornando a escolha do cristal para a maioria das aplicações.

Acelerômetros MEMS de capacitância variável também têm amplos limites de especificação para desvio de longo prazo, dependendo da estrutura de design MEMS. Um sensor MEMS microusinado em massa terá o melhor desvio em longo prazo, mas também será significativamente mais caro e normalmente usado apenas em aplicações inerciais. Para monitoramento de condições, os fornecedores de MEMS estão oferecendo um sensor VC MEMS microusinado de superfície que são muito menos caros, mas o usuário final sacrificará a resolução de medição e a estabilidade a longo prazo. A estrutura MEMS de projetos microusinados de superfície são menos estáveis do que os sensores MEMS microusinados em massa.

Intervalo de Temperatura de Operação

A faixa de temperatura de operação dos acelerômetros PE e VC MEMS são comparáveis e ambos são adequados para o ambiente típico de aplicações de monitoramento de condições que se estendam de -40 °C a +125 °C. Em certas instalações extremas, um sensor de faixas de temperatura mais elevadas pode ser necessário onde um sensor piezoelétrico do modo de carga seria a escolha recomendada. Os acelerômetros PE do modo de carga que não incluem o circuito conversor de carga a bordo podem ser usados para temperaturas superiores a 700 °C.

Opções de Embalagem e Fácil Instalação

Para instalações de monitoramento de condições incorporadas de máquinas menores, o tamanho e as opções de montagem podem se tornar um fator importante na escolha de um acelerômetro. Máquinas maiores normalmente usavam um acelerômetro TO-5 montado com rebites, mas para máquinas com rolamentos menores e eixos rotativos será necessário usar um acelerômetro embutido ou em miniatura.

A maioria dos acelerômetros VC MEMS é oferecida em um pacote de montagem SMT que é ideal para montagem em PCBA de alto volume. Os sensores VC MEMS também são oferecidos em pacotes muito pequenos que permitem mais opções de embalagem.

Os acelerômetros PE têm várias configurações. A versão de montagem SMT está disponível, semelhante ao VC MEMS, mas o tamanho do pacote SMT normalmente é maior do que os designs VC MEMS. Os acelerômetros PE também são oferecidos em pacotes metálicos TO-5 robustos com uma carcaça de aço inoxidável. Esses projetos permitem a montagem direta em alojamentos de mancais ou instalações incorporadas. As imagens abaixo ilustram algumas opções oferecidas para sensores PE.

Opções de Saída do Sensor

De acordo com a instalação e a aplicação, pode ser necessária uma escolha das opções de sinal de saída do sensor. A maioria das instalações de manutenção preventiva atuais requer um sinal analógico do sensor para que o usuário final possa decidir quais parâmetros monitorar para máquinas específicas. Normalmente, a saída de sinal é acionada pela interface DAQ ou PLC e uma saída analógica (±2 V ou ±5 V) é a escolha mais comum. No entanto, para instalações que requerem comprimentos longos de cabo, sensores de 4 a 20 mA com loop também são comuns. Para as futuras fábricas digitais e a Indústria 4.0, a necessidade de sinais de saída digital se tornará mais comum, assim como sensores inteligentes com microprocessadores a bordo que podem tomar decisão imediata sobre a manutenção para o usuário final.

Essas opções de sinal de saída estarão disponíveis nos sensores PE e VC MEMS. Ambas as tecnologias teriam a capacidade de fornecer essas funções.

Tabela Comparativa Resumida

Todos ou alguns dos parâmetros de desempenho discutidos nos parágrafos anteriores ajudarão o cliente a tomar uma decisão inteligente sobre a tecnologia escolhida para a instalação de monitoramento de condições. A tabela abaixo fornece um resumo rápido.

| Parâmetro Importante | Piezoelétrico | MEMS VC |

|---|---|---|

Resposta de Frequência Ampla |

X |

|

Estabilidade de Sinal em Longo Prazo |

X |

|

Alcance Dinâmico |

X |

|

Faixa de Temperatura de Operação |

X |

X |

Opções de Embalagem |

X |

X |

Fácil Instalação |

X |

X |

Opções de Saída do Sensor |

X |

X |

CONCLUSÃO

Temos visto diferentes características tecnológicas comparando acelerômetros MEMS e PE. Ambas as tecnologias são vantajosas dependendo da aplicação final. No nosso caso, para aplicações de monitoramento de condições industriais e manutenção preventiva, os sensores piezoelétricos são a escolha óbvia. Graças às suas tecnologias comprovadas, eles permanecem confiáveis para a estabilidade a longo prazo. Com sua resposta de alta frequência, os acelerômetros PE incorporados são ideais para máquinas de baixa a alta velocidade. Eles também oferecem uma melhor resolução de sinal para detecção de falha anterior.

A TE Connectivity (TE) é hoje uma das maiores empresas de sensores do mundo, com soluções inovadoras em sensores que ajudam os clientes a transformar conceitos em criações inteligentes e conectadas. Saiba mais sobre nosso amplo portfólio de acelerômetros aqui.