Transferindo seu projeto de consumo IVD para fabricação em larga escala

Nas entradas anteriores desta série de blogs Entendendo os requisitos do usuário e testando recursos de alto risco através de cupons, discutimos as etapas inerentes à concepção, desenvolvimento, prototipagem e teste do seu novo produto IVD. Embora tenhamos apresentado como passos individuais, eles são na verdade parte de um todo fluido e iterativo. Informações sobre cada etapa do processo levam à revisão e ao ajuste dos resultados da etapa anterior.

Em última análise, esses elementos separados são integrados em um design de produto bem compreendido com especificações e tolerâncias definidas para cada componente que foram validados em testes rigorosos. A supervisão experiente desse processo de integração é essencial para a transferência para a fabricação em larga escala.

Movendo-se de testes completos de protótipos IVD para a integração

A conclusão das etapas completas de testes de cupons e protótipos completos desencadeia o processo de integração. Muito do que é aprendido nas etapas de desenvolvimento pode ser qualitativo por natureza. A integração analisa essas lições (e as lições aprendidas durante o cupons) para caracterizar quantitativamente o desempenho dos componentes.

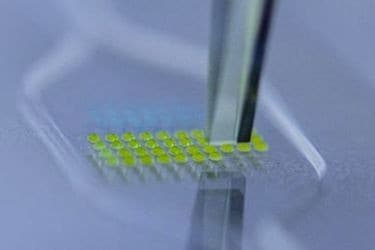

Uma placa de ensaio, processo utilizado para verificar o desempenho do sistema eletromecânico e do circuito do produto, oferece uma análise de interface e testa a robustez dos componentes. Essas atividades de teste, juntamente com a avaliação dos parâmetros de montagem e processo, revelam os recursos críticos necessários para alcançar o desempenho do produto e atender aos requisitos do usuário. Somente examinando o design, o processo e as interfaces, é possível que um design integrado permaneça em uma linha do tempo de desenvolvimento rápido. Se todas as características importantes não forem identificadas corretamente no início ou se uma avaliação completa de cada uma não for realizada, ela pode afetar severamente os cronogramas pré-projetados. Uma descoberta no estágio final de falhas ou fraquezas em uma das características fundamentais do produto pode desencadear uma cascata de outros problemas e causar atrasos consequentes. Se esse recurso ou componente do produto precisar ser redesenhado, o novo teste será necessário tanto individualmente quanto como parte de todo o sistema integrado. Esse efeito de repercussão tende a gerar custos excessivos e atrasar o cronograma do projeto.

A interdependência dos componentes do produto e as etapas do processo de desenvolvimento, prototipagem e teste ressaltam o valor de dois outros elementos cruciais em um cronograma de desenvolvimento rápido: gestores de documentação e de projetos.

A documentação de cada etapa do processo de desenvolvimento é fundamental. Ela´é um pré-requisito da estrutura de controle de design para produtos regulamentados pela FDA. Ela cria um registro dos objetivos gerais do projeto, os pressupostos anteriores a cada etapa, as ações tomadas, as matérias-primas utilizadas, as avaliações realizadas e os resultados. A documentação de uma fase leva a um conjunto aprimorado de suposições que estabelecem as bases para cada uma das etapas na próxima fase. Às vezes, ele revisa ligeiramente os objetivos, especialmente depois de um olhar atento sobre os requisitos do usuário. A documentação é a matéria-prima do processo de integração.

Gerenciamento de projetos essencial para transferência para fabricação

Os gerentes de projeto são a arma secreta para atender a cronogramas de desenvolvimento rápidos. Esse papel integra essencialmente os aprendizados em tempo real, entendendo os objetivos gerais, suposições, etapas prescritas e abordagens de teste. Isso efetivamente julga as lições de cada etapa para interpretar o impacto no plano geral. É claro que toda a equipe está envolvida com a interpretação; no entanto, o papel do gerente de projetos é ter uma visão holística das prioridades no desenvolvimento do produto. Os gerentes de projeto atuam para representar o cliente, o fabricante e todos envolvidos que dependem de um plano de design e fabricação bem executado para resultar em um produto de alta qualidade.

As empresas avaliam e designam cuidadosamente os gerentes de projeto com base nas necessidades do projeto, nos conjuntos de habilidades necessários e nas cargas de trabalho de vários membros importantes da equipe. É certamente comum que o "engenheiro líder" em um projeto também seja o gerente de projeto. Para os produtos que devem usar uma nova abordagem de fabricação, um líder da função de fabricação pode se juntar à equipe muito cedo e apoiar o gerente de projeto devido à sua proficiência com a tradução de produtos em estágio de design para fabricação em larga escala. Para os produtos esperados para trazer a empresa para um novo nicho de mercado ou avanço em seu mercado existente, um líder de marketing experiente em tecnologia apoiará o gerente de produto.

Escolha cuidadosamente seu parceiro de desenvolvimento e fabricação

A maioria dos "fabricantes de diagnósticos" são os responsáveis por trás do pedido de aprovação e eventual distribuição do produto ao mercado, mesmo que usem a fabricação de contratos para alguns ou todos os produtos físicos. Em outras palavras, um fabricante de IVD por definição FDA não é necessariamente a organização que cria fisicamente o produto final.

A escolha de um fabricante de contratos (CM) estabelece as bases para uma parceria de longo prazo, em vez de uma simples transação de fornecedor. A estabilidade nos processos e nas instalações de fabricação é altamente valorizada pela FDA e essencial para produtos limpos e aprovados. O CM colocará elementos fundamentais do seu plano em ação e dará vida à sua visão. Com essa perspectiva de parceria, os potenciais CMs também devem atender aos critérios de rapidez ao mercado e trabalho de alta qualidade.

Sua empresa vai querer considerar vários CMs possíveis entendendo as capacidades padrão, as áreas de foco, os sucessos anteriores e a reputação com os clientes existentes. Muitas vezes, essas características podem ser avaliadas por pesquisas on-line, videoconferências com parceiros candidatos, autoavaliações escritas e chamadas com os clientes. Você pode reduzir o campo para duas ou três possibilidades sem sequer realizar uma visita presencial.

A coorte final de candidatos precisará, então, ser submetida a uma avaliação muito mais rigorosa. Toda a sua equipe deve estar envolvida na elaboração do plano de avaliação e auditoria, o que reflete as considerações padrão de GMP, QA/QC e ISO, assim como os recursos específicos de fabricação necessários para abordar cada um dos recursos importantes identificados no processo de prototipagem, teste e cupons. Após uma auditoria no local das instalações de fabricação de cada empresa candidata a determinar que todas as suas necessidades serão atendidas, a equipe também deve considerar a qualidade da comunicação intercompanhia que elas foram capazes de alcançar. Considerando a natureza de longo prazo da parceria, não se contente com nada menos do que relações abertas e cooperativas entre indivíduos em todos os níveis, desde operadores de linha de frente até engenheiros e executivos corporativos.

Além do CM primário que faz o produto final, outros parceiros relacionados ao produto (incluindo fornecedores de materiais de terceiros, empresas de desenvolvimento de instrumentos e fabricantes de componentes) devem estar sujeitos a um processo semelhante. Você pode não precisar considerar tantos candidatos. Na verdade, em algumas situações de fabricação especializadas, você não será capaz de encontrar tantos, mas o rigor do processo deve ser mantido, talvez com uma equipe interna menor avaliando cada categoria.

Transferência para o fabricante de contratos para o escalonamento

Tendo selecionado seu parceiro de fabricação de contratos, fabricantes de componentes, fornecedores de matérias-primas terceirizados e colaboradores de desenvolvimento de instrumentos, o próximo passo é transferir o processo de produção para o CM para ampliação e fabricação. Esse pode ser um dos processos mais difíceis porque requer que o novo CM e o cliente compartilhem uma compreensão aprofundada dos aprendizados detalhados acumulados ao longo de meses de desenvolvimento. Uma verdadeira entrega é mais do que apenas um despejo de dados. Ela se baseia na extensa documentação capturada ao longo do processo, nas relações desenvolvidas e nos métodos de comunicação. Isso inclui os relacionamentos dentro da equipe na empresa do cliente, entre as diversas funções da empresa CM e as relações entre clientes e funcionários da CM.

Os departamentos de fabricação frequentemente reclamam de como as funções de P&D não oferecem informações suficientes ou compreensão sobre o produto na transferência. No entanto, a fabricação se torna responsável por construções de verificação e validação, melhorias de processos, gerenciamento de custos, gestão de fornecedores, parceiros e controles ambientais. Essas tensões podem ser antecipadas e evitadas em discussões aprofundadas durante o processo de avaliação dos candidatos à fabricação e planejadas durante o processo de contratação. De fato, usar o plano de avaliação projetado pela equipe de P&D para seleção de candidatos é uma ótima maneira de reduzir os conflitos que às vezes surgem quando a fabricação em larga escala começa. O envolvimento contínuo de um campeão de produto durante toda a fase de avaliação, negociações de contratos e fases iniciais de transferência e escala são outras formas de garantir que o benefício total dos aprendizados da equipe de desenvolvimento seja aplicado para otimizar a fabricação de qualidade do produto final.

Comece com o fim em mente

À medida que você desenvolve o dispositivo de diagnóstico in vitro consumível, garantir a criação de um produto de alta qualidade com um tempo de mercado reduzido requer planejamento atencioso, construção de equipe e execução de um plano de produto. Esse plano de produto, em última análise, incorpora três fases fundamentais: entender os requisitos do usuário; a arte dos cupons; e a integração e a transferência para fabricação em larga escala. Uma vez que sua empresa tenha identificado claramente as necessidades não atendidas que o produto irá atender e os principais recursos de tecnologia ou design que irão diferenciá-lo, escolher um parceiro de desenvolvimento que possa guiar você por esse processo de várias partes pode fazer toda a diferença no cumprimento das metas estabelecidas.