Perspectivas da TE

Mais Conectividade para Baterias de Veículos Elétricos (VEs) Mais Potentes

Autora: Qiong Sun, Vice-presidente Global, Mobilidade Elétrica Automotiva

Nos últimos anos, os avanços no desempenho das baterias ajudaram os veículos elétricos a se tornar o segmento de crescimento mais rápido da indústria automotiva, conquistando mais participação de mercado em contraste aos veículos com motor de combustão interna. O alcance e o desempenho aprimorados dos atuais veículos elétricos fizeram com que suas vendas dobrassem em 2021, e espera-se que continuem em rápido crescimento.

A indústria de veículos elétricos tem inovado para atender à demanda do consumidor por carros que possam chegar mais longe a cada carregamento. Porém, isso traz um dilema para a engenharia: uma bateria de tamanho e capacidade maiores melhora o alcance do veículo, mas o peso maior também pode impactar o desempenho de maneira negativa. Em função disso, os fabricantes de baterias estão sempre criando novos projetos que ocupam menos espaço

e composições químicas para baterias que fornecem a maior densidade de energia necessária para que o desempenho do veículo elétrico seja otimizado. É interessante notar que um dos principais aspectos para criar uma bateria mais compacta é tornar a conectividade da bateria mais eficiente em termos de energia, com perda mínima de calor.

A TE Connectivity trabalha na indústria de veículos elétricos há mais de 20 anos, com quase todas as montadoras e fornecedores de primeira linha. Ao longo dessa experiência, vimos como é importante concentrar o foco na engenharia sofisticada necessária para conectar os componentes da bateria e conectar essa fonte de energia ao motor, fornecendo energia com mais eficiência. A qualidade e a robustez dessas conexões elétricas podem ser a diferença entre o sucesso e o fracasso.

Conexão dos Componentes Internos da Bateria

As novas tecnologias de baterias são impulsionadas pela necessidade de aumentar a densidade da energia, o desempenho do carregamento, a segurança, a vida útil esperada da bateria e a otimização do custo. Além disso, a sustentabilidade, a reciclabilidade e a economia circular também cumprem uma função cada vez mais importante.

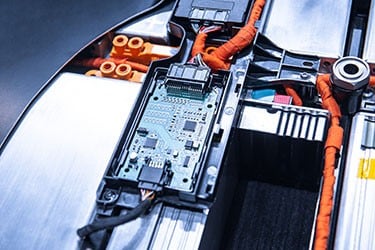

As baterias dos veículos elétricos geralmente são compostas de células, que são a unidade básica do sistema de armazenamento de energia de um VE. Essas células são frequentemente — mas nem sempre — organizadas em módulos. A energia flui de uma célula a outra e, em seguida, de um módulo a outro. O módulo de bateria e as conexões das células constituem a camada física para a transferência de energia da bateria, o balanceamento das células e o gerenciamento e proteção da bateria. Para garantir essas operações, cada módulo e célula individual da bateria deve ter conexões elétricas à prova de falhas. Isso requer sistemas de contatos altamente integrados, que não só devem suportar a funcionalidade total durante toda a vida útil do veículo, mas também ser robustos o suficiente para evitar que a vibração e o estresse de temperatura afetem negativamente as propriedades mecânicas e elétricas dos contatos. Além disso, os contatos também devem ser totalmente seguros ao toque para eliminar possíveis riscos de alta tensão e alta potência e garantir a segurança durante o processo de fabricação e manutenção futura.

Além da energia de alta tensão, sinais de dados de baixa tensão, como corrente e temperatura de sensores, devem ser processados e monitorados durante toda a viagem para proteger o veículo por meio do sistema de gerenciamento de bateria (BMS). Os componentes eletrônicos do BMS precisam de sistemas de conectores altamente compactos e flexíveis. Dado que a relação entre células de bateria e controladores de célula varia de acordo com os requisitos de projeto da bateria, como capacidade e demandas de energia do veículo, os sistemas de conectores devem ter flexibilidade para acomodar várias permutações de configuração de conectores. Os conectores também devem ter flexibilidade para suportar diferentes tipos de cabos, incluindo cabos chatos flexíveis (FFC, ou cabos flat) e o circuitos impressos flexíveis (FPC), que podem ser roteados em torno de geometrias de bateria compactas e complexas

.

As camadas físicas da rede de energia e dados, que consistem em cabos e conectores, terão uma função fundamental como a espinha dorsal da próxima geração de veículos conectados mais seguros e ecológicos que os consumidores desejam ter e dirigir ou nos quais querem ser transportados. Isso significa que os sistemas de acionamento de alta tensão e as redes de conectividade de dados de baixa tensão devem funcionar de modo extremamente confiável e seguro em arquiteturas centralizadas (“inteligentes”) cada vez mais integradas.

Gerenciamento de calor

Hoje em dia, exige-se que os veículos elétricos suportem cargas de pico por longos períodos. O calor mais alto é um subproduto da transferência maior de energia. Quando componentes elétricos esquentam, eles passam por um processo de envelhecimento que pode alterar suas propriedades elétricas ao longo do tempo.

O gerenciamento térmico é essencial durante a fase de desenvolvimento de todos os produtos de conexão de alta tensão. Por exemplo, os engenheiros da TE projetaram sistemas de interconexão de bateria com mínima perda de calor para maximizar a transferência de eletricidade dentro da bateria quando as taxas de corrente são bastante altas. A TE também pode realizar simulações térmicas completas, no nível do sistema, o que fornece dados importantes para ajudar os OEMs e seus fornecedores a otimizar os designs de plataformas de veículos elétricos. Essas simulações fornecem visões reais dos limites de temperatura de um componente antes que um produto seja construído, a fim de acelerar o processo de desenvolvimento.

Amplo portfólio de soluções de conectividade para baterias da TE

Conexão da bateria ao trem de força

Por mais de um século, os avanços nos carros com motores de combustão interna ajudaram a melhorar o desempenho e a eficiência. Por exemplo, levar gasolina do tanque de combustível para o motor é um processo bem conhecido. No caso dos veículos elétricos, no entanto, o processo de mover a eletricidade da infraestrutura de carregamento para a bateria e, por sua vez, da bateria para o motor elétrico, é fundamental para melhorar o alcance e o desempenho.

A maioria das plataformas elétricas tradicionais dos veículos elétricos são sistemas de 400 volts, mas observamos um aumento da prevalência de sistemas de 800 volts, e até mesmo sistemas de 1.000 volts estão começando a surgir. É aqui que entram em ação os terminais e conectores de alta tensão. Esses conectores devem ter conexões de terminais configuráveis e multiponto que possam ser ajustadas aos requisitos de corrente precisos da aplicação, maximizando a transferência de energia e minimizando a resistência e o calor. Além disso, as tecnologias avançadas de revestimento dos terminais metálicos oferecem mais durabilidade ao longo do tempo em comparação a revestimentos padrão.

Colaboração no combate aos futuros desafios do VE

Embora os veículos elétricos estejam se tornando produtos de consumo convencionais, suas arquiteturas estão evoluindo a um ritmo vertiginoso. Estamos no meio de uma revolução, e a resposta das montadoras em todo o mundo é reinventar seus modelos de negócios do zero e investir bilhões de dólares em pesquisa e desenvolvimento de veículos elétricos. Pode ser bem difícil para um engenheiro ou designer ficar antenado com as últimas tendências e padrões, que variam de acordo com a região e o fabricante.

O desafio em questão é equilibrar a simplificação das arquiteturas dos veículos elétricos, que devem liberar espaço para os cabos e conectores maiores necessários para as tensões e correntes mais altas, e, ao mesmo tempo, reduzir o volume e o peso. Além disso, as montadoras e os fabricantes de baterias podem se beneficiar com o trabalho colaborativo com parceiros para levar a próxima geração de veículos elétricos para o mercado

Os engenheiros e cientistas da TE continuarão inovando os sistemas de conexão elétrica tendo em mente as demandas das tecnologias avançadas de bateria, ajudando os OEMs a não se preocuparem mais com os problemas de conectividade para que possam se concentrar em outras áreas de design e produção das plataformas de veículos. Esperamos que a capacidade criada por esses tipos de parcerias permita que os OEMs desenvolvam e aumentem a produção de ainda mais modelos de veículos elétricos, para que possamos atender à crescente demanda global por mobilidade elétrica, o que contribuirá para um futuro mais sustentável.

Sobre a autora

Qiong Sun

Qiong Sun é Vice-presidente Global da unidade de negócios Mobilidade Elétrica Automotiva da TE, em que supervisiona o portfólio de produtos, a estratégia tecnológica e as soluções futuras para a mobilidade elétrica automotiva. Antes de ingressar na TE, Qiong foi Vice-presidente da unidade global de negócios de eletrificação da Lear Corporation, em que era responsável pelo desenvolvimento de produtos e lançamentos de programas, bem como estratégias técnicas e de desenvolvimento de negócios. Conta com quase 30 anos de experiência em transportes e uma vivência diversificada em consultoria no setor, com especialização em eletrificação de veículos, armazenamento de energia e segurança ativa.

Insights sobre inovação em tecnologia

Insights Executivos: mais histórias sobre inovação tecnológica

e

e

e

e

e

e

e

e

e

e

e

e