Tendência

Sensor de pressão

À medida que os integradores de sistemas e OEMs se esforçam para aumentar a confiabilidade, a segurança e o desempenho enquanto reduzem os custos, a necessidade de sensores embutidos em coletores de admissão, válvulas de retenção de carga, atuadores e bombas está se tornando de suma importância. Por: Karmjit Sidhu, Diretor Sênior, Sensores de Petróleo, Gás e Marítimos

Sensores de pressão, perdendo apenas para sensores de temperatura em uso, estão experimentando um crescimento em hidráulica, na água, na área médica e em muitas outras aplicações onde o tamanho e o desempenho são de importância fundamental. À medida que a pressão gerada dentro dos sistemas aumenta para melhorar a eficiência, o tamanho do sistema diminui. A economia de custos de um sistema mais compacto está forçando os fabricantes de sensores de pressão a desenvolver uma solução mais inteligente. Sensores autônomos que oferecem eletrônica integral, proteção EMC e compensação de temperatura são aceitáveis para aplicações com espaço adequado, porém, não são adequados para sistemas compactos e miniaturas.

Sensores embutidos podem ser usados em ambientes de alta temperatura, vibração e radiação com os componentes eletrônicos isolados desses ambientes hostis.

Os sensores de pressão incorporados podem ser projetados para fornecer uma saída compensada ou não compensada com base no preço e no desempenho geral pretendido para o sistema. Certas pessoas têm o recurso dentro de seus eletrônicos para caracterizar os sensores não compensados (aprender as características de desempenho do sensor sobre pressão e temperatura) para otimizar o uso dentro da aplicação. Para sensores não compensados, o usuário precisa de entradas de pressão e temperatura para ler precisamente como o sensor está reagindo antes que os dados possam ser usados. Sensores não compensados tendem a ser de menor custo e oferecem flexibilidade se alguém puder caracterizar dentro de seu dispositivo eletrônico. Os sensores compensados são fáceis de usar, pois são caracterizados por sobrepressão e temperatura na fábrica. Um módulo amplificador é necessário para obter a saída desejada. Como o sensor é fornecido ao usuário para funcionar com uma precisão específica sobre pressão e temperatura, o usuário tem menos para testar ou programar.

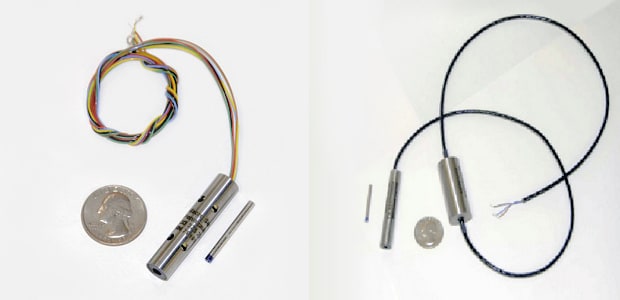

Na maioria dos casos, o uso de eletrônica remota tende a oferecer as melhores opções ao usar sensores embutidos. Dependendo da tecnologia e da mídia, os sensores embutidos podem ser usados em ambientes de alta temperatura, vibração e radiação com os componentes eletrônicos isolados desses ambientes hostis. Ao usar baixa impedância (ou seja, menos de 2 kΩ, os extensômetros piezoresistivos de silício de alta saída), o usuário pode permitir que os componentes eletrônicos sejam localizados a vários metros de distância do sensor. O material molhado e as configurações de fixação para os sensores embutidos devem ser cuidadosamente selecionados para evitar falhas dispendiosas. O uso de aço inoxidável 316L é adequado para aplicações como água, oxigênio, hidrogênio e muitos outros meios hostis e críticos. As ligas de titânio e níquel são preferidas em meios médicos e tóxicos, como fluidos corporais, sulfeto de hidrogênio e alvejantes. A Figura 2 mostra configurações típicas de sensores embutidos de pressão para uso em equipamentos hidráulicos e médicos de OEM.

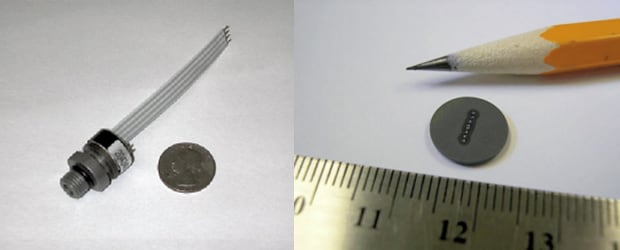

As tecnologias de detecção de pressão desempenham um papel vital ao considerar a integração de um dispositivo incorporado. Confiabilidade e longevidade são os dois principais fatores que determinam o desempenho do sistema ao longo do tempo. Em processos essenciais médicos, semicondutores e industriais, que envolvem gases como hidrogênio e oxigênio, é muito importante que o sensor de pressão não introduza contaminação no processo. A Figura 3 mostra dois tipos de tecnologias de sensor que são populares com incorporação; cada tecnologia mede a pressão de forma única, com diferentes capacidades para conter a pressão. A principal variação é o potencial de contaminação dentro do processo.

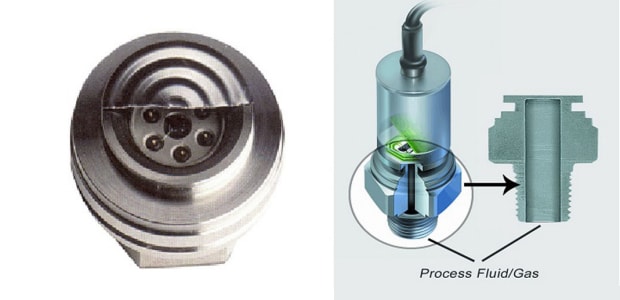

À medida que válvulas e atuadores estão sendo usados em aplicações essenciais nucleares, hidráulicas e de automação, os sensores de posição embutidos estão crescendo em importância e uso para a realimentação de posição. A medição da posição linear pode ser de alguns milímetros a metros de comprimento. A detecção de assentamento de válvulas está se tornando uma área-chave devido à segurança na indústria nuclear e hidráulica. Semelhante à tecnologia de detecção de pressão, a escolha da tecnologia correta para os sensores de posição desempenha uma parte vital do desempenho e da confiabilidade do sistema. Durante anos, os sensores de posição foram baseados em tecnologia de contato ou sem contato. Em tecnologias de contato, como um potenciômetro linear, um controle deslizante se conecta a um membro móvel, que faz contato direto com o dispositivo resistivo. O potenciômetro, atuando como divisor de tensão, fornece uma saída que pode ir de 0 a 100% da tensão aplicada à medida que o cursor se desloca de uma extremidade do dispositivo à outra. Esses dispositivos tendem a ser de menor custo, porém, não são adequados para alta vibração e precisam ser protegidos de poeira e líquidos. Tecnologias sem contato, como a óptica, relutância variável, corrente de fuga, magneto restritivo e transformador diferencial variável linear (LVDT) foram empregadas com sucesso. Esses dispositivos oferecem desempenho e confiabilidade muito melhores em comparação com potenciômetros. Sensores ópticos baseados em interferômetro a laser, comprimento de onda e modulação de intensidade são usados apenas em condições de laboratório e são adequados para meios adversos. Sensores do tipo relutância variável são excelentes opções para ampla mídia e temperatura, no entanto, eles são altamente não lineares e operam apenas em uma faixa de detecção curta. Dispositivos de correntes de fuga tendem a operar em frequências mais altas e exigem que os eletrônicos de processamento de sinal estejam próximos do sensor. Isso limita a capacidade do dispositivo de operar em uma ampla faixa de temperaturas e radiação. Sensores magnetorrestritivos, oferecendo excelente desempenho, também são limitados à temperatura de operação devido à proximidade de eletrônicos de processamento de sinal.

Durante anos, os LVDTs têm sido usados em aplicações de aeronaves comerciais e militares, como flaps de asas, bombas de combustível e trem de pouso, onde a confiabilidade é fundamental. Esses dispositivos empregam circuitos magnéticos de baixa frequência (3 a 5 kHz) e não geram nenhum ruído de radiofrequência (RF) em comparação com a corrente de fuga ou outros sensores lineares operados em alta frequência. A operação de baixa frequência permite que esses sensores sejam separados dos eletrônicos por vários pés de distância. Como o dispositivo LVDT utiliza um acoplamento magnético da bobina primária para a secundária e sem conexões físicas, esses sensores podem ser hermeticamente vedados contra água, poeira e gelo. Ao usar a eletrônica moderna baseada em circuito integrado específico de aplicação (ASIC), o comprimento do sensor pode ser reduzido significativamente em tamanho, mantendo o desempenho máximo. O ASIC permite o processamento de sinal digital com compensação total em uma ampla faixa de temperaturas. Essa tecnologia abriu o mercado para sensores lineares sem contato a serem usados em envelopes de espaço reduzido, como sede de válvula e bloqueios submarinos no sensoriamento de cilindros. A Figura 4 mostra dois sensores de posição sem contato que podem ser embutidos em válvulas e transmissões.