Whitepaper

Sensores para Ambientes Corrosivos

Conheça os avanços do design de sensores feitos para suportar a exposição a ambientes químicos corrosivos e hostis.

Do chão de fábrica aos monitores fitness, os sensores desempenham um papel crucial nas demandas em constante evolução para atender às expectativas do futuro. Os dispositivos de consumo e industriais contêm um número crescente de sensores impulsionados pelo uso generalizado da tecnologia sem fio e IoT. Os avanços nos sensores são vitais para esses mercados. Sensores ultracompactos, de baixa potência, de alta precisão, digitais e resistentes à mídia devem ser projetados para atender e superar esses desafios de desempenho.

Os sensores de pressão são usados em uma ampla gama de aplicações para diversos mercados, como produtos automotivos, industriais, médicos e de consumo. Nosso mundo está se tornando mais conectado e "mais inteligente". Para permitir isso, agora os sensores estão sendo usados em aplicações e ambientes que não são tão adequados para sensores. Muitas dessas aplicações requerem sensores projetados para suportar a exposição a produtos químicos corrosivos e hostis. Muitas vezes esses produtos químicos existem no meio que o sensor está tentando medir. Os produtos químicos terão contato direto com o próprio sensor, e para proporcionar confiabilidade e uma longa vida útil, os sensores modernos devem ser projetados para resistir e resistir aos ataques desses produtos químicos. Um exemplo é o uso de um sensor de pressão em um relógio de natação. Esses relógios são regularmente expostos à água que contém cloro como um gás dissolvido (piscina) ou em forma iônica (água do oceano). O cloro é um oxidante forte que rapidamente corrói a maioria dos metais e causa danos irreversíveis ao produto.

Operação de um Sensor de Pressão MEMS

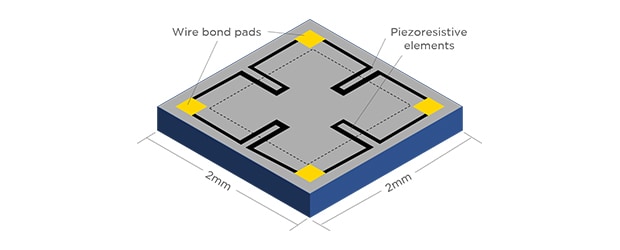

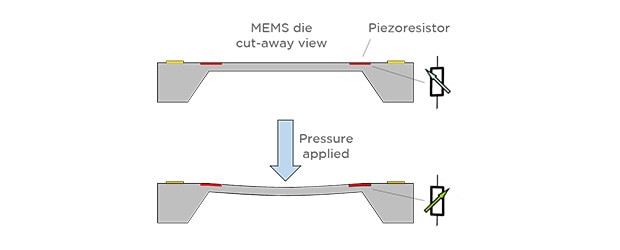

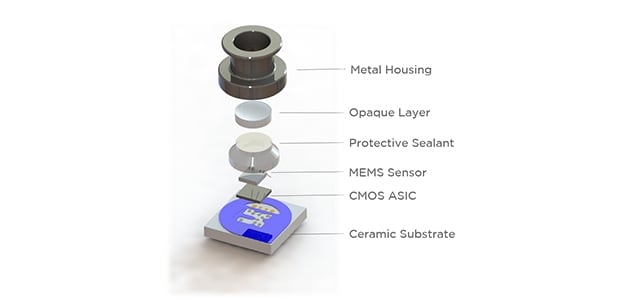

Uma estrutura típica de um sensor de pressão piezoresistivo é um diafragma de silício planar formado por gravura química ou seca. Os piezoresistores são colocados perto da borda da membrana e dentro da faixa de operação linear do sensor.

Quando uma pressão é aplicada ao elemento do MEMS (Microelectromechanical System – Sistema microeletromecânico), ele se deflexiona de maneira parecida com um trampolim. A deflexão causa uma tensão nos elementos piezoresistivos e eles mudam seu valor de resistência em proporção à deflexão

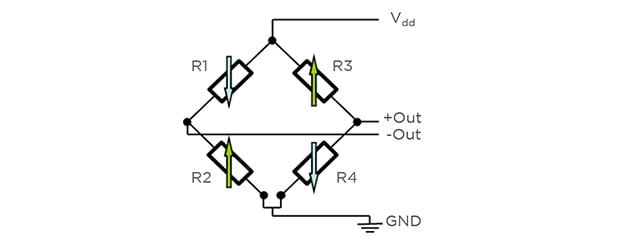

Na prática, são usados quatro piezoresistores, dispostos em uma configuração de ponte Wheatstone, de modo a maximizar os níveis de sinal e fornecer um grau de rejeição do modo comum ao ruído indesejável.

Uma maneira de detectar problemas com o sensor é olhar para os deslocamentos do sinal de saída sem pressão aplicada. Se estiver funcionando corretamente, a saída diferencial deve ser de 0 V. Se a saída não for 0 V, é uma indicação de que há algum problema com o elemento de detecção. A corrosão de produtos químicos agressivos pode afetar a forma como os elementos piezoresistivos, as interconexões e os blocos de ligação por cabo funcionam. A corrosão pode introduzir deslocamentos no sinal de saída e dados errados do sensor. De qualquer forma, o sinal do elemento sensor MEMS é conectado a um CMOS ASIC onde é compensado pela linearidade de temperatura e outros erros, depois amplificado e digitalizado. Esses dados digitais são então formatados para fácil comunicação com um microprocessador mestre via protocolo I2C ou SPI.

Embalagem para Proteção

A embalagem e o isolamento ambiental do elemento de detecção MEMS e do CMOS ASIC são muito importantes para a funcionalidade confiável do sensor de pressão. Eles fornecem proteção para o chip e, ao mesmo tempo, permitem conectividade com o mundo exterior. Todos os sensores devem estar fisicamente em contato com o meio ou fenômeno que estão medindo. Além disso, eles devem estar conectados ao sistema eletrônico que está usando os dados fornecidos pelo sensor.

Tecnologia Única para Ambientes Adversos

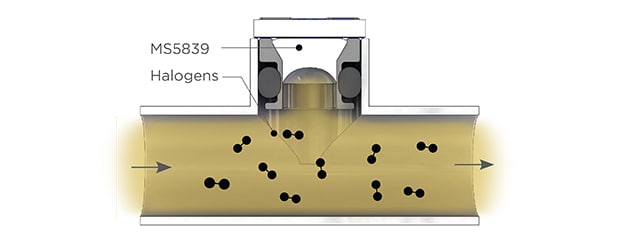

A TE Connectivity desenvolveu sensores de pressão miniaturizados adequados para exposição a ambientes severos e corrosivos, incluindo oxidantes fortes como os halogênios (flúor, cloro, bromo, iodo). Esses tipos de ambientes severos existem nos mercados automotivo, médico e pessoal de dispositivos vestíveis.

Em aplicações automotivas, alguns dos polímeros orgânicos usados como "retardantes de chamas" são formulados usando compostos halógenos. Esses materiais podem esgotar o gás de produtos químicos à base de halogênio, como o iodometano (metano enriquecido com iodo). Mesmo em concentrações de alguns ppm, o iodometano atua como um catalisador nas características intermetálicas do MEMS e chips semicondutores criando um problema sério para nossos clientes automotivos.

A água clorada nas piscinas apresenta um problema semelhante e relacionado para aplicações de wearables. Os sensores de pressão da TE são usados como altímetros para relógios esportivos usados por triatletas ou sensores de profundidade em computadores de mergulho. Sem a devida embalagem e proteção do dispositivo, os sensores podem sofrer corrosão e falhar quando usados em piscinas ou na água do mar, ambos ricos em cloro dissolvido ou iônico.

TESTE E VALIDAÇÃO

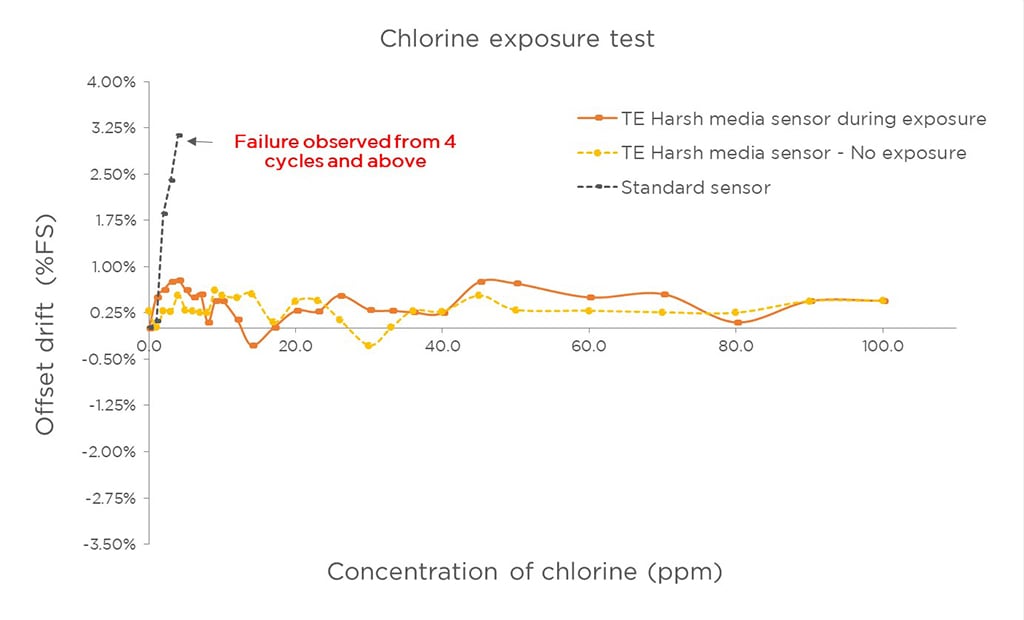

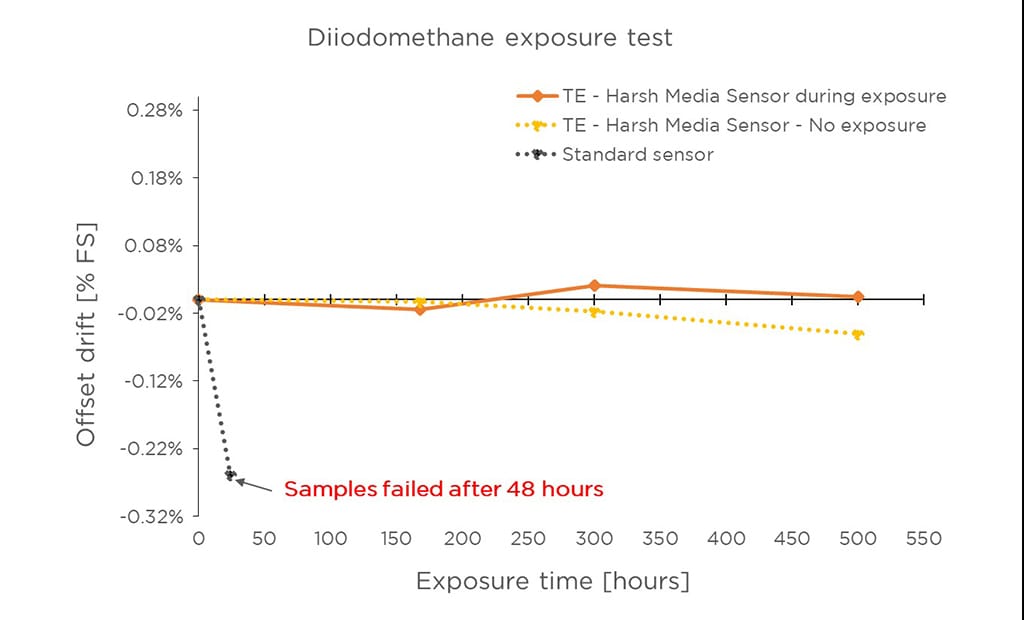

A nova tecnologia e design desenvolvido pela TE Connectivity foi testada com o pacote de sensores exposto à água salgada, água de cloro e também gás diiodometano. A exposição ao diiodometano foi mostrada como o teste mais severo. As figuras abaixo ilustram a deriva na saída do sinal do elemento de detecção em relação à exposição à água diiodometano e cloro. As derivações são consideradas muito limitadas. Além disso, a derivação no deslocamento pode ser explicada principalmente através da presença do ambiente úmido em vez do diiodometano nele. Outro teste de vida acelerado, a 85 °C e em 85%, mostrou as mesmas derivações em Offset e Span, como plotado ao lado dos resultados de diiodometano.

TESTE DE CLORO

FIGURA 8. Resultados do teste de cloro

TESTE DE DIIODOMETANO

FIGURA 9. Resultados do teste de diiodometano

Resumo

Os novos procedimentos de design e montagem do pacotes da TE Connectivity fornecem um sensor com maior resistência a atmosferas e produtos químicos corrosivos. Isso fornece aos clientes uma confiança adicional de que os sensores da TE resistirão melhor à falha ou ao mau funcionamento em aplicações em ambientes corrosivos.

O desempenho real pode variar de acordo com a aplicação. Embora os resultados dos testes apresentados neste artigo mostrem maior resistência à corrosão, o cliente deve testar adequadamente e qualificar o sensor para suas aplicações específicas.

Microfused é uma marca registrada.