Industrias

Clasificaciones para zonas de riesgo

Guía de requisitos para la clasificación de materiales en zonas de riesgo (HazLoc).

Las Hazloc son zonas de riesgo donde existe la posibilidad de que se produzca una explosión o un incendio debido a la presencia de sustancias como gases inflamables, vapores o polvos combustibles. Entre las industrias con zonas de riesgo más comunes se incluyen las del petróleo y el gas, el procesamiento químico, el procesamiento de harina, las fábricas textiles y la minería. La clasificación y certificación de materiales HazLoc desempeña un papel crucial para garantizar el funcionamiento seguro del equipo y evitar incidentes catastróficos. Las clasificaciones de HazLoc las determinan diversas organizaciones y órganos de gobierno.

Acerca de NEC e IEC

Normas estadounidenses y mundiales

Existen múltiples organizaciones y órganos de gobierno que proporcionan clasificaciones para zonas de riesgo. Una descripción general y comparación del Código Eléctrico Nacional (NEC) publicado por la Asociación Nacional de Protección contra Incendios (NFPA) en Estados Unidos define clases, divisiones y grupos, mientras que la Comisión Electrotécnica Internacional (IEC) define zonas y grupos para equipos de Hazloc.

Clases | Zonas | Divisiones

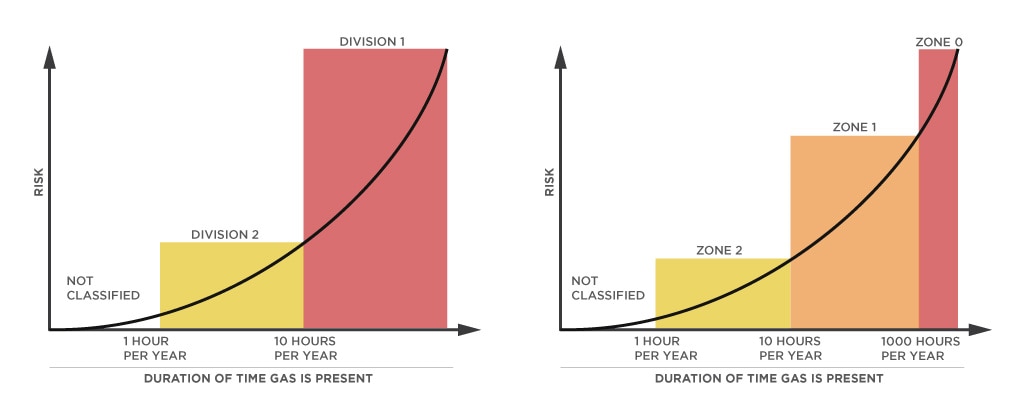

El NEC creó HazLoc en clases, divisiones y grupos, mientras que la CEI desarrolló un sistema de zonas con zonas y grupos. Para limitar la confusión, las divisiones NEC se basan en los peligros presentes durante las operaciones normales frente a las anormales. Por ejemplo, las operaciones diarias se comparan con las tareas de mantenimiento o de solución de problemas, mientras que las zonas IEC se basan en la frecuencia o la duración de los peligros presentes.

Clases NEC

Existen muchos tipos y combinaciones de precauciones para mantener la seguridad de las personas en entornos peligrosos. A continuación, se ofrecen algunos ejemplos de precauciones generales asociadas a diferentes clases, divisiones y grupos de NEC. Las precauciones incluyen:

Clase I: áreas con gases o vapores inflamables.

- Conexión a tierra y unión: el equipo eléctrico y los materiales conductores deben estar correctamente conectados a tierra y unidos para evitar la acumulación de electricidad estática y las chispas.

- Recintos a prueba de explosiones: recintos diseñados para resistir y contener explosiones internas.

- Equipo intrínsecamente seguro: dispositivos de baja energía que se usan para minimizar las chispas o la generación de calor.

Clase II: áreas donde hay polvo combustible.

- Limpieza frecuente y limpieza: limpieza frecuente para minimizar la acumulación de polvo combustible.

- Sistemas de recolección de polvo: sistemas para capturar y eliminar las partículas de polvo del aire, evitando la acumulación en equipos y superficies.

- Herramientas resistentes a las chispas: herramientas hechas de materiales que reducen las chispas.

Clase III: zonas con fibras o partículas inflamables, como algodón o aserrín.

- Mantenimiento e inspección frecuentes: controles rutinarios para identificar y reparar posibles fuentes de ignición.

- Almacenamiento y manipulación adecuados: las fibras o partículas inflamables deben almacenarse en contenedores designados y deben aplicarse procedimientos para evitar la acumulación y el contacto con fuentes de ignición.

- Uso de ropa resistente al fuego: los trabajadores pueden necesitar usar ropa resistente al fuego para minimizar la propagación del fuego en caso de ignición accidental.

Gases, vapores o líquidos

Clase y zonas

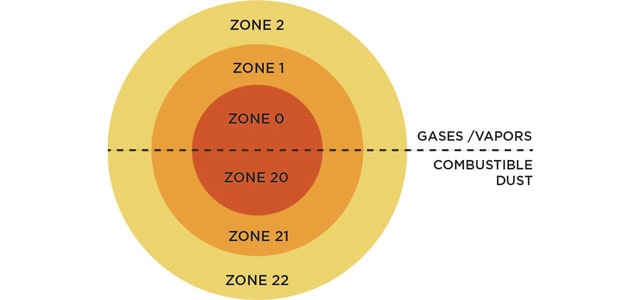

| NEC Clase I | Zona 0 | Un área donde pueden existir concentraciones inflamables de gases, vapores o líquidos inflamables durante más de 1000 horas por año. |

| Zona 1 | Un área donde pueden existir concentraciones inflamables de gases, vapores o líquidos inflamables 10 y 1000 horas al año. | |

| Zona 2 | Un área donde las concentraciones inflamables de gases, vapores o líquidos inflamables no aparecen en condiciones normales de operación, o pueden existir por menos de 10 horas al año. |

Polvos combustibles

Clase y zonas

| NEC Clase II | Zona 20 | Liberación continua dentro de un recinto de contención de polvo. Un lugar en el que una atmósfera explosiva, en forma de una nube de polvo combustible en el aire, está presente continuamente, o durante largos períodos o con frecuencia durante períodos cortos. Por ejemplo, un molino o sistema de transporte neumático. |

| Zona 21 | Grado primario de liberación. Un lugar en el que una atmósfera explosiva, en forma de una nube de polvo combustible en el aire, es probable que ocurra ocasionalmente en funcionamiento normal. Por ejemplo, puntos de embolsado y puertos de inspección que se abren con frecuencia. | |

| Zona 22 | Grado secundario de liberación. Un lugar en el que no es probable que se produzca una atmósfera explosiva, en forma de nube de polvo combustible en el aire, en funcionamiento normal, pero, si ocurre, persistirá solo durante un corto periodo. Por ejemplo, fugas por tapas mal colocadas o derrames. |

Divisiones NEC

Las divisiones clasifican las zonas peligrosas en función de la probabilidad y duración de la presencia de sustancias peligrosas. Las precauciones incluyen:

División I: entornos donde los materiales peligrosos están presentes con normalidad.

- Control de acceso estricto: acceso restringido al personal autorizado solo con medidas como puertas cerradas, protocolos de seguridad y capacitación suficiente.

- Monitoreo continuo: los detectores de gas, los sistemas de monitoreo de polvo y las alarmas automatizadas proporcionan información en tiempo real sobre los peligros potenciales, lo que permite una respuesta y evacuación inmediatas.

- Ventilación especializada: sistemas de ventilación especializados para mantener condiciones seguras, como ventiladores a prueba de explosiones, conductos y controles de flujo de aire.

División II: entornos donde los materiales peligrosos están presentes solo en condiciones anormales.

- Inspección y mantenimiento del equipo para identificar y reparar posibles fuentes de ignición.

- Limpieza periódica para minimizar la acumulación de polvo combustible y la acumulación en las superficies.

- Planificación de la respuesta de emergencia: esbozar procedimientos específicos para hacer frente a condiciones anormales, incluidas fugas, fallas u otros incidentes. La capacitación suficiente, los sistemas de comunicación y las rutas de evacuación son esenciales.

Condiciones en las que las sustancias están presentes

Divisiones y Zonas

| TABLA DE DIVISIÓN DE NEC | |

|---|---|

| División I | División II |

| Los peligros están presentes en condiciones normales de funcionamiento. | Los peligros se presentan en pocas ocasiones o en condiciones de funcionamiento anormales |

| TABLA DE ZONAS IEC | |||||

|---|---|---|---|---|---|

| 0 | 20 | 1 | 21 | 2 | 22 |

| El gas o polvo peligroso está presente continuamente o durante largos períodos de tiempo. | Es probable que haya gas o polvo peligrosos en condiciones normales de funcionamiento. | No es probable que se produzcan gases o polvo peligrosos durante las operaciones normales y durante periodos cortos de tiempo. | |||

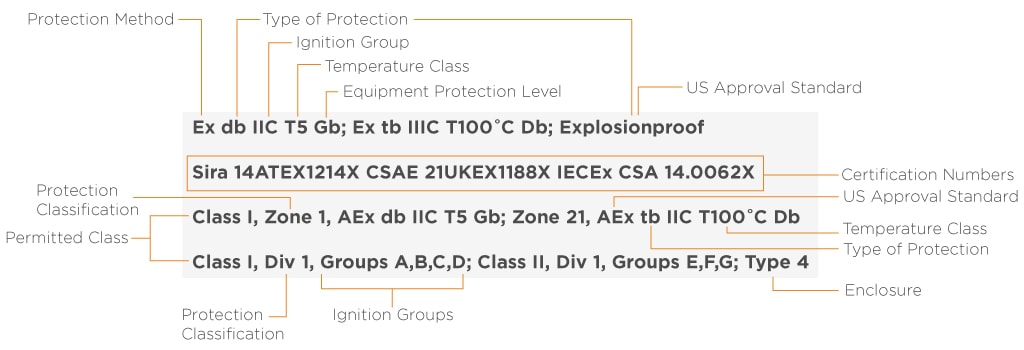

Marcas de equipos

Los símbolos HazLoc son representaciones gráficas utilizadas para transmitir información sobre zonas de riesgo. Por lo general, constan de dos componentes: un pictograma y un código alfanumérico. El pictograma representa visualmente el tipo de peligro, como una explosión o un incendio, mientras que el código alfanumérico proporciona detalles adicionales como la clase, la división y el grupo del material peligroso. Si bien los principios básicos de los símbolos HazLoc son similares en diferentes estándares, existen algunas diferencias en las prácticas entre el NEC, ATEX y CSA.

Identificación de etiquetas de equipos para zonas de riesgo

Tipos de protección

Estas etiquetas comunes de HazLoc ayudan a identificar el nivel de protección e idoneidad del equipo para su uso en zonas de riesgo. Cada etiqueta significa características de seguridad específicas y características diseñadas para mitigar los riesgos asociados con atmósferas explosivas, gases inflamables, polvo combustible y otros elementos peligrosos.

| Tipo de protección | Símbolos | Zonas | Visión general |

|---|---|---|---|

| Seguridad intrínseca | ia | Zona 0 | Diseñada para restringir la energía eléctrica disponible para evitar la ignición por chispas o efectos de calentamiento, lo que garantiza un funcionamiento seguro en atmósferas potencialmente explosivas. |

| ib | Zona 1 | ||

| ic | Zona 2 | ||

| A prueba de llamas | da | Zona 0 | Diseñada para evitar el escape de llamas y gases calientes, asegurando que cualquier explosión interna esté contenida de forma segura dentro del equipo. |

| db | Zona 1 | ||

| dc | Zona 2 | ||

| Mayor seguridad | eb | Zona 1 | Incluye características como aislamiento mejorado, carcasas protectoras y controles de temperatura para mejorar la seguridad general. |

| ec | Zona 2 | ||

| Sin chispas | nA | Zona 2 | Equipo que no produce chispas o temperaturas lo suficientemente altas como para encender gases o vapores inflamables. |

| Sellado herméticamente | nC | Zona 2 | |

| Energía Limitada | nL | Zona 2 | |

| Respiración restringida | nR | Zona 2 | |

| A prueba de ignición por polvo | ta | Zona 20 | La construcción y el diseño del equipo minimizan el riesgo de explosiones o incendios relacionados con el polvo en lugares peligrosos donde hay polvo combustible. |

| tb | Zona 21 | ||

| tc | Zona 22 | ||

| Purgado y presurizado | pxb | Zonas 1, 2 | Diseñadas para evitar la entrada de gases peligrosos o polvo mediante la creación de una presión positiva dentro del recinto. |

| pyb | Zonas 1, 2 | ||

| pzc | Zona 2 | ||

| Inmersión líquida | ob | Zona 1 | El equipo se sumerge en un líquido protector, como aceite, para evitar la ignición en una atmósfera explosiva fuera del recinto. |

| oc | Zona 2 | ||

| Encapsulado | ma | Zona 1 | El equipo está encerrado en un material de resina para evitar la ignición a través de chispas o calentamiento dentro del encapsulado. |

| mb | Zona 2 | ||

| mc | Zona 3 |

Grupos de ignición

Materiales

Las propiedades de ignición definen los materiales dentro de condiciones de operación peligrosas. Los materiales se separan en clases y grupos bajo el sistema de división NEC, y grupos bajo el sistema de zona IEC.

| Sistema de división (NEC) |

Sistema de zonas (IEC) |

||

| Material |

Clase/Grupo | Material | Grupo |

| Acetileno | Clase I, Grupo A | Acetileno | IIC |

| Hidrógeno | Clase I, Grupo B | Hidrógeno | |

| Etileno | Clase I, Grupo C | Etileno | IIB |

| Propano | Clase I, Grupo D | Propano | IIA |

| Metano (minas) | N/A* | Metano (minas) | I |

| Polvos metálicos | Clase II, Grupo E | Polvos conductores | IIIC |

| Polvos de carbón | Clase II, Grupo F | Polvos no conductores | IIIB |

| Polvos de grano | Clase II, Grupo G | ||

| Fibras/Partículas | Clase III | Partículas combustibles | IIIA |

*Las minas no están dentro del alcance del sistema de división (Canadá y Estados Unidos)

Precauciones

Grupo A: Gases acetilenos

- Unión y conexión a tierra adecuados

- Ventilación suficiente

- Recintos antideflagrantes

Grupo B: gases de hidrógeno

- Contención suficiente y detección de fugas

- Ventilación continua

- Inspección y mantenimiento frecuente del equipo

Grupo C: gases y vapores de etileno

- Unión y conexión a tierra adecuados

- Uso de recintos antideflagrantes

Grupo D: gases y vapores de hidrocarburos, como la gasolina

- Eliminación de posibles fuentes de ignición

- Inspección y mantenimiento frecuente del equipo

- Unión y conexión a tierra efectivos

Grupo E: polvos metálicos, como aluminio o magnesio

- Sistemas eficaces de captación de polvo

- Limpieza frecuente del equipo

- Herramientas y equipos que no producen chispas

Grupo F: polvos carbonosos, como el carbón, el carbón vegetal o el polvo de coque

- Medidas de control de polvo

- Servicio de limpieza frecuente

- Manipulación de materiales peligrosos

Grupo G: polvos combustibles no cubiertos por el Grupo E o el Grupo F, como polvo de grano, polvo de madera y polvo de plástico

- Estrategias de mitigación de polvo

- Inspecciones y mantenimiento frecuentes

- Capacitación y concienciación de los empleados: debe abarcar los procedimientos adecuados de manipulación, almacenamiento y limpieza.

Clases de temperatura

Temperatura máxima de la superficie

| US | Internacional | ||

|---|---|---|---|

| T1 | 450 °C | 842 °F | 450 °C |

| T2 | 300 °C | 572 °F | 300 °C |

| T2A | 280 °C | 536 °F | -- |

| T2B | 260 °C | 500 °F | -- |

| T2C | 230 °C | 446 °F | -- |

| T2D | 215 °C | 419 °F | -- |

| T3 | 200 °C | 392 °F | 200 °C |

| T3A | 180 °C | 356 °F | -- |

| T3B | 165 °C | 329 °F | -- |

| T3C | 160 °C | 320 °F | -- |

| T4 | 135 °C | 275 °F | 135 °C |

| T4A | 120 °C | 248 °F | -- |

| T5 | 100 °C | 212 °F | 100 °C |

| T6 | 85 °C | 185 °F | 85 °C |

Niveles de protección del equipo (EPL)

Los niveles de protección del equipo (EPL) se refieren a la probabilidad de que el equipo pueda convertirse en una fuente de ignición. Sobre la base de la IEC/EN 60079, los EPL se establecen evaluando los factores de riesgo de si se espera una fuente de ignición en condiciones normales y raras de funcionamiento.

| Material | Categoría ATEX | EPL | Zonas |

|---|---|---|---|

| Gas | 1G | Ga | Zonas 0, 1, 2 |

| 2G | Gb | Zonas 1, 2 | |

| 3G | Gc | Zona 2 | |

| Polvo | 1D | Da | Zonas 20, 21, 22 |

| 2D | Db | Zonas 21, 22 | |

| 3D | Dc | Zona 22 | |

| Minería | M1 | Ma | |

| M2 | Mb |

Organismos reguladores

Estas certificaciones y organismos reguladores desempeñan un papel crucial en la creación y estandarización de clases, grupos y divisiones de HazLoc. proporcionar directrices y requisitos para garantizar la seguridad y el cumplimiento de los equipos utilizados en áreas peligrosas. Cada órgano de gobierno tiene su enfoque, cobertura y jurisdicción específicos, abordando las necesidades y regulaciones únicas de sus respectivas regiones e industrias.

Código Eléctrico Nacional (NEC): el Código Eléctrico Nacional (NEC) es un estándar ampliamente reconocido utilizado principalmente en los Estados Unidos para instalaciones eléctricas en zonas de riesgo. Proporciona pautas y requisitos para la creación de clases, grupos y divisiones HazLoc, lo que garantiza el funcionamiento seguro de los equipos eléctricos en estos entornos. Una diferencia notable entre NEC es su enfoque específico en instalaciones eléctricas y su cobertura integral de varias clasificaciones de áreas peligrosas.

Comisión Electrotécnica Internacional (IEC): la Comisión Electrotécnica Internacional (IEC) es una organización global que establece estándares internacionales para equipos eléctricos utilizados en áreas peligrosas. La certificación IECEx, emitida por la IEC, garantiza que el equipo cumple con los requisitos internacionales de seguridad para las clases, grupos y divisiones de HazLoc. Una diferencia notable de IEC es su alcance y reconocimiento global, lo que la hace aplicable a las clasificaciones HazLoc en todo el mundo.

Canadian Standards Association (CSA): La Canadian Standards Association (CSA) es responsable de emitir certificaciones de lugares peligrosos en Canadá, que son equivalentes a las proporcionadas por NEC e IECEx. Los estándares CSA juegan un papel importante en la definición de clases, grupos y divisiones de HazLoc dentro del contexto canadiense. Una diferencia notable de CSA es su enfoque específico en las regulaciones y requisitos canadienses, lo que asegura el cumplimiento de las normas nacionales de seguridad.

Directiva europea ATEX: la directiva europea ATEX (Atmosphères Explosibles) establece requisitos para equipos y sistemas de protección destinados a su uso en áreas peligrosas dentro de la Unión Europea. Proporciona pautas para la clasificación de clases, grupos y divisiones de HazLoc, lo que garantiza la seguridad de los equipos utilizados en atmósferas potencialmente explosivas. Una diferencia notable de la Directiva ATEX es su amplia cobertura de equipos eléctricos y no eléctricos, que aborda una amplia gama de peligros.

Reglamento de 2016 sobre equipos y sistemas de protección destinados a su uso en atmósferas potencialmente explosivas (Reglamento UKEX): las regulaciones UKEX que anteriormente se han ajustado a la Directiva Europea ATEX han sido modificadas debido a la salida con la Unión Europea. Si bien es probable que tanto ATEX como UKEX continúen teniendo requisitos similares, las solicitudes de certificación deberán presentarse a ambos organismos reguladores.

Administración de Seguridad y Salud Ocupacional (OSHA): OSHA es un organismo regulador en los Estados Unidos que establece y hace cumplir las normas de seguridad para los lugares de trabajo, incluidas las zonas de riesgo. Aunque no se centra específicamente en las clases, grupos y divisiones HazLoc, la normativa OSHA incorpora requisitos generales de seguridad que se aplican a estos entornos, con lo que se garantiza la protección de los trabajadores y la prevención de accidentes e incidentes. Una diferencia notable de OSHA es su alcance más amplio, que abarca las normas de seguridad para diversas industrias y entornos de trabajo más allá de las zonas de riesgo.

TE Connectivity puede proporcionar una gama de sensores confiables que garantizan el más alto nivel de protección y precisión en entornos peligrosos. Por ejemplo, nuestra serie HazLoc de transductores de presión AST están aprobados por CSA para su uso en zonas de atmósferas explosivas de gas y polvo. Además, estos sensores aplican una compensación digital para mantener mediciones precisas de presión y temperatura en temperaturas extremas. Al asociarse con empresas como TE, que han brindado seguridad y precisión en entornos peligrosos, los ingenieros pueden tomar decisiones informadas con respecto a la selección e implementación de soluciones a prueba de explosiones y/o a prueba de llamas, protegiendo vidas y activos.