Gestión de la concentración de reactivos en dispositivos de IVD

El control y la regulación de las concentraciones de reactivos en un dispositivo de IVD cerrado es complejo. Muchas variables lo impactan, incluidas:

• La naturaleza física de los propios reactivos (es decir, matrices secas frente a líquidas): pueden afectar las tasas y concentraciones de evaporación.

• Las interacciones entre los reactivos y las resinas poliméricas en los sistemas de microfluidos: deben minimizarse para garantizar ensayos coherentes y precisos.

• La incorporación de la evaluación estadística (por ejemplo, bandas de protección) durante el proceso de diseño de IVD y el control de calidad continuo durante las pruebas del producto, esto puede garantizar resultados precisos del ensayo y acelerar el proceso de aprobación del dispositivo.

Estas consideraciones (y más) son fundamentales para un diseño de dispositivo de IVD elegante, rentable y competitivo para el mercado.

Control de reactivos en el diseño de IVD

Control de reactivos aplicado al diseño del dispositivo

Los reactivos suelen ser a base de agua debido a la naturaleza biológica de las enzimas, proteínas y células/tejidos que funcionan en entornos a base de agua. Los reactivos a base de agua ofrecen el potencial de hidrólisis y la entrega de un átomo de hidrógeno, átomo de oxígeno o grupo hidroxilo al producto.

A medida que se produce la pérdida de agua, aumentan las concentraciones de reactivos. Todos los plásticos y la mayoría de los materiales utilizados en el diseño de dispositivos de IVD exhiben cierta permeabilidad que permite la pérdida de agua. Por ejemplo, mientras que el polidimetilsiloxano (PDMS) es un material hidrófobo, también es altamente permeable al gas y al vapor de agua y a menudo se trata con recubrimientos para minimizar la pérdida de agua. Por lo tanto, en el contexto de este artículo, el control consiste en garantizar:

• Que la pérdida de agua permitida, y por lo tanto la formulación en el momento del uso, no afecte el rendimiento del ensayo.

• Que los materiales y mecanismos de almacenamiento utilizados en el dispositivo minimicen la pérdida de agua dentro de las tolerancias aceptables del diseño.

Almacenamiento de reactivos

El almacenamiento de reactivos está influenciado principalmente por la velocidad de transmisión de vapor de agua (WVTR) de un material, que refleja la permeabilidad del material al agua. La WVTR se puede medir a través de métodos que van desde sensores electrolíticos e infrarrojos hasta métodos gravimétricos más populares (como el “método de taza”) que miden el cambio de concentración de vapor de agua en entornos con humedad controlada por cambio de peso.

Como todos los materiales exhiben algún grado de pérdida de agua, los materiales de contención y el estado físico del reactivo son de vital importancia para un almacenamiento efectivo. Muy a menudo, los reactivos están disponibles en forma líquida o seca. Ambos exigen diferentes condiciones de almacenamiento.

Almacenamiento de líquidos

El almacenamiento de líquidos se beneficia de tres preocupaciones principales de diseño de almacenamiento:

1. Composición del material

2. Superficie

3. Espesor del material

La composición del material se refiere al material utilizado para el almacenamiento. Los blísteres de aluminio proporcionan la mejor barrera y ofrecen la WVTR más baja. Las láminas se pueden montar directamente en cartuchos de microfluidos, aunque la elección del material de lámina blíster (por ejemplo, mezclas de láminas especializadas y laminados) puede afectar la vida útil. Estos materiales poseen varios espesores y resistencias de sellado adecuados para envases de reactivos de barrera perforados o de ruptura/empuje, pelables e híbridos. Las láminas también se pueden almacenar eficazmente en pequeños volúmenes (menos de 1 ml y hasta 2 ml).

Los plásticos con barreras de WVTR bajas también se pueden emplear para el almacenamiento. Estos incluyen polipropileno (PP), polietileno de alta densidad (HDPE) y algunos copolímeros de olefina cíclica (COC).

La reducción del área de superficie del sistema de almacenamiento de reactivos reduce la cantidad de pérdida de agua debido a la permeabilidad. Esto tiene sentido: un área de superficie más baja significa menos espacio para que se produzca la transferencia de vapor de agua en la interfaz reactivo-material.

Finalmente, los materiales más gruesos exhiben menos (o más lenta) permeabilidad al agua.

Reactivos secos

Los reactivos secos (útiles en aplicaciones de laboratorio en tarjeta) se utilizan para reactivos que no pueden cambiar la concentración o son lábiles y se degradan con el tiempo. Los reactivos secos requieren un envasado especializado, ensamblaje y métodos de resuspensión (incluida la mezcla), aunque la vida útil se puede ampliar.

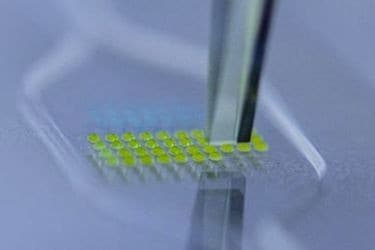

Las condiciones ambientales pueden influir en el envase. Por ejemplo, una superficie seca es más estable desde el punto de vista ambiental, pero es menos propicia para la resuspensión. Las perlas liofilizadas son menos estables ambientalmente a temperaturas más altas y >10 % de humedad relativa; sin embargo, la resuspensión es más fácil debido a la relación volumen-superficie. Por lo tanto, los requisitos de diseño para los reactivos secos deben incluir consideraciones de embalaje además de las características de diseño de ingeniería para la contención, resuspensión, mezcla y ensamblaje.

Bandas de protección

La banda de protección, en pocas palabras, es el proceso mediante el cual una concentración de reactivo se cambia intencionalmente para evaluar el rendimiento del ensayo. Permite la identificación de límites aceptables de concentración de reactivos para su uso en ensayos. El proceso devuelve el rango de concentración permitido para la funcionalidad del producto (a diferencia del rango funcional de un ensayo) sobre el cual las concentraciones de un analito se pueden medir con una exactitud y precisión aceptables.

La norma ISO/IEC 17025 describe los requisitos generales para la competencia de las pruebas y calibraciones de los laboratorios. La norma establece que una “regla de decisión” debe ir acompañada de resultados informados en declaraciones de conformidad que describan la probabilidad de aceptación falsa (o el “riesgo para el consumidor“) y la medición asociada de incertidumbre que conduce a un resultado del examen. Por lo tanto, las bandas de protección son vitales para derivar valores de aceptación e incertidumbre.

Si bien es posible estimar la pérdida de agua en recipientes determinados con la permeabilidad del material y el diseño de la cámara en particular, incluidos el área de superficie interna y el espesor, los rangos investigados pueden exceder entre ±10 % y 20 % de concentración para tener la confianza de que un rango lo suficientemente grande de concentraciones es viable para una evaluación de ensayo particular. Este proceso se aplica típicamente a todos los componentes en cada formulación de reactivo (juntos e individualmente) para probar adecuadamente el rendimiento del dispositivo en una variedad de condiciones de operación. Pueden ser necesarias múltiples iteraciones, y se debe conservar la documentación de validación del reactivo para la solicitud de aprobación de dispositivos 510 (k) de la FDA CGMP y 510 (k) previa a la comercialización. De hecho, la FDA recomienda el uso de estudios de diseño de experimento (DOE) para la validación de medicamentos y productos para desarrollar el conocimiento del proceso y las interacciones entre las entradas variables y las salidas resultantes. Las herramientas de análisis de riesgos se pueden utilizar para establecer variables potenciales, de modo que se reduzca el número total de condiciones experimentales necesarias y se garantice una buena resolución.

Si bien las iteraciones múltiples pueden ser relevantes para establecer los rangos necesarios, los procesos de desarrollo y prueba no necesitan aplicarse terminalmente a un punto donde el proceso falla.

El impacto de diferentes resinas en los reactivos

Los sistemas de microfluidos exigen diseños de dispositivos de IVD que tengan en cuenta cuidadosamente las interacciones químicas, térmicas y físicas con los reactivos. Las interacciones entre el reactivo y el plástico/polímero deben minimizarse para evitar la absorción, la lixiviación, la degradación del sistema y los resultados erróneos del ensayo. Los termoplásticos que se filtran en el sistema microfluídico o absorben reactivos pueden crear rápidamente variaciones de ensayo significativas e imprevistas, sin mencionar los efectos adversos de la energía superficial de las propias resinas. Para sistemas de microfluidos con requisitos químicos y térmicos específicos, la selección de resinas plásticas debe considerar aquellos polímeros o mezclas de polímeros con las propiedades químicas apropiadas.

Los fabricantes suelen informar sobre la compatibilidad y las resistencias químicas de los polímeros en cientos de tablas publicadas que incluyen datos sobre la resistencia a ácidos/bases y solventes, la transmisividad óptica, las propiedades térmicas y la absorción de agua. La información contenida en estas tablas es crucial para comprender la interacción entre una resina y un reactivo previsto. Estas tablas deben revisarse cuidadosamente durante el proceso de diseño del dispositivo de IVD para garantizar que el dispositivo sea estable y que el ensayo previsto se realice con precisión.

El control de fluidos en sistemas microfluídicos depende de la energía superficial y la formulación de reactivos. La energía superficial se forma a partir de la alta relación superficie-área-volumen que se produce dentro de los sistemas de fluidos a una microescala. Se ve afectado por las superficies de resina, incluidos los tratamientos químicos de estas, como la limpieza con plasma, la deposición de vapor o las modificaciones de textura como el pulido. Los aditivos reactivos como los detergentes pueden crear cambios imprevistos y adversos en la energía superficial. Un ejemplo de esto es la posible alteración de la capacidad de humectación superficial de la resina.

Al incorporar cualquier polímero en el diseño de tu dispositivo, es esencial asegurarse de que no afectará el rendimiento del ensayo. Esto se puede confirmar mediante pruebas paralelas (comparación de ensayos) utilizando polímeros moldeados de tamaño similar con relaciones comparables de superficie-área-volumen.

Pasar por alto estas consideraciones durante el proceso de diseño del dispositivo puede causar problemas en etapas posteriores de prueba y desarrollo. Uno de los problemas potenciales también es bastante costoso: un rediseño de tu dispositivo de IVD. Afortunadamente, estos problemas se pueden evitar considerando cuidadosamente las propiedades químicas y físicas de las resinas utilizadas en el diseño.

Conclusión

El almacenamiento de reactivos se ve afectado por la WVTR y, por lo tanto, por el estado físico del reactivo elegido para el diseño del dispositivo. Ya sea líquido o seco, cada reactivo tiene sus propias consideraciones de embalaje. Los materiales utilizados para el almacenamiento de reactivos (y los mecanismos de control de calidad que siguen) deben minimizar la pérdida de agua dentro de las tolerancias aceptables del diseño del dispositivo.

El control de las concentraciones de reactivos en un sistema de prueba también depende de las características individuales de cada reactivo y sus interacciones con los polímeros utilizados en el diseño. Se deben considerar las propiedades químicas y físicas como la permeabilidad, la lixiviabilidad, la absorción, la reactividad, la WVTR y las energías superficiales. La fiabilidad de los resultados de los ensayos de pacientes informados contra unidades de un rango normal estándar está determinada por cómo funciona el dispositivo de prueba en su conjunto. Es esencial considerar todas las posibles interacciones resina/reactivo para evaluar un diseño potencial y evitar costosos rediseños posteriores.