Plataforma de inspección de espesores con precisión en el nivel de micras en proceso

RESUMEN

El espesor, el parámetro clave de fabricación, influye directamente en el rendimiento de las placas. Debido a la falta de un método de inspección en proceso, el método de inspección fuera de línea actual debe realizar la inspección destructiva; además, el cambio de un producto implica un costo de cientos de dólares estadounidenses cada vez. Innovamos una plataforma de inspección de espesores para llevar a cabo la inspección en proceso, con precisión en el nivel de micras, sin contacto y dinámica.

PLANTEAMIENTO DEL PROBLEMA

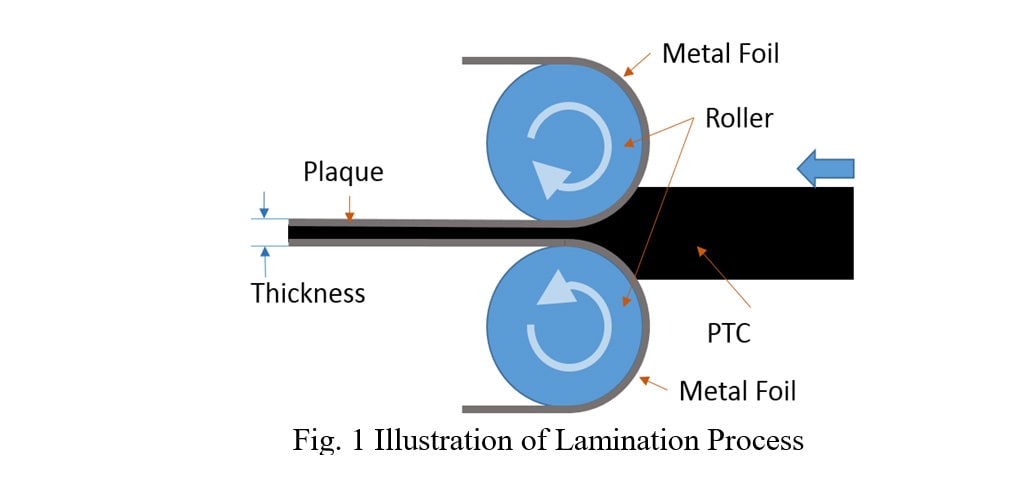

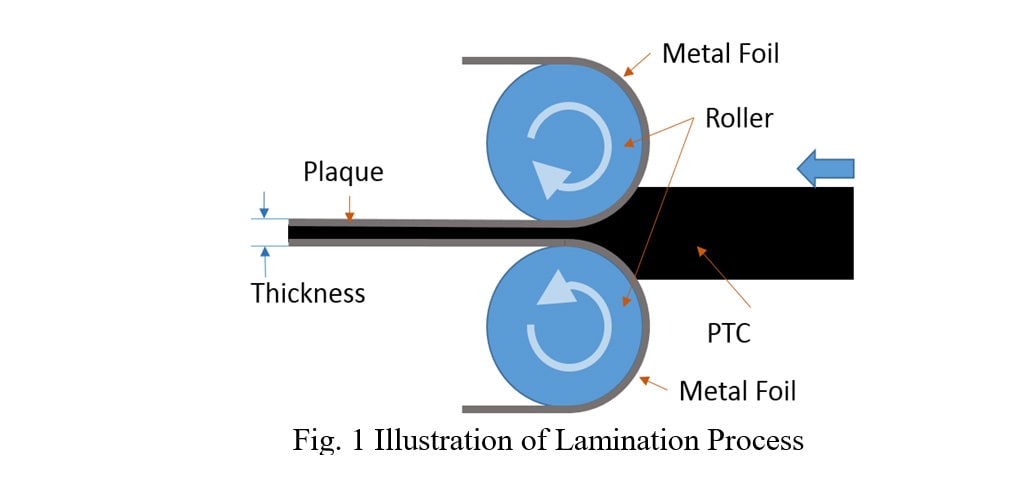

La placa es un tipo de producto importante y es un componente fundamental para muchos productos de chips. El producto de la placa consta de tres capas. Dos capas metálicas y una capa de coeficiente de temperatura positivo (PTC) se laminan juntas. En la figura 1 se muestra la ilustración del proceso de fabricación de placas. El espesor, que influye directamente en el rendimiento, es el parámetro más importante de la calidad de la placa. Si el espesor del producto final no está dentro de la especificación, no se lo puede reparar, y tenemos que desechar todo el producto.

En la producción real, el operador debe ajustar la distancia entre dos rodillos para controlar el espesor. El problema se produce durante el cambio. Hay 9 números de pieza con diferentes espesores en toda la familia de productos. Y normalmente, se cambia con frecuencia, dos veces al día.

El costo del cambio es muy alto. Al no contar con ningún equipo de inspección de espesor en línea, el cambio actualmente se basa en la inspección fuera de línea. Lo primero que debe hacer el operador es producir algunas muestras, detener la máquina y cortar las muestras para realizar la inspección destructiva fuera de línea. El operador repetirá el proceso hasta obtener un buen resultado. Este es un ajuste en el nivel de micras que se realiza de forma manual, lo cual implica un desafío muy grande y requiere mucho tiempo.

Para desarrollar un sistema de inspección de espesor de placa en línea, se deben tener en cuenta tres desafíos:

1) Precisión en el nivel de micras

2) Inspección dinámica

3) Inspección sin contacto

Innovamos una plataforma de inspección de espesores para llevar a cabo la inspección en proceso, con precisión en el nivel de micras, sin contacto y dinámica. Utilizamos la tecnología láser para realizar la inspección sin contacto. Para lograr el requisito de precisión, realizamos un diseño experimental (DoE) que permite comprender cuál es el factor influyente clave para la inspección dinámica y cómo lograr el requisito de precisión para la inspección dinámica. La plataforma obtuvo la calificación de repetibilidad y reproducibilidad de los calibradores (GR&R).

MÉTODOS Y RESULTADOS

Descripción general de la plataforma

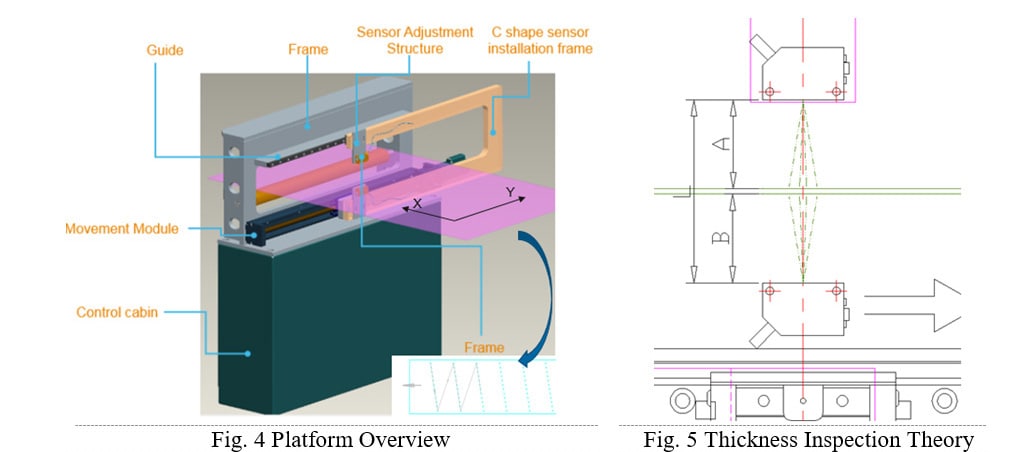

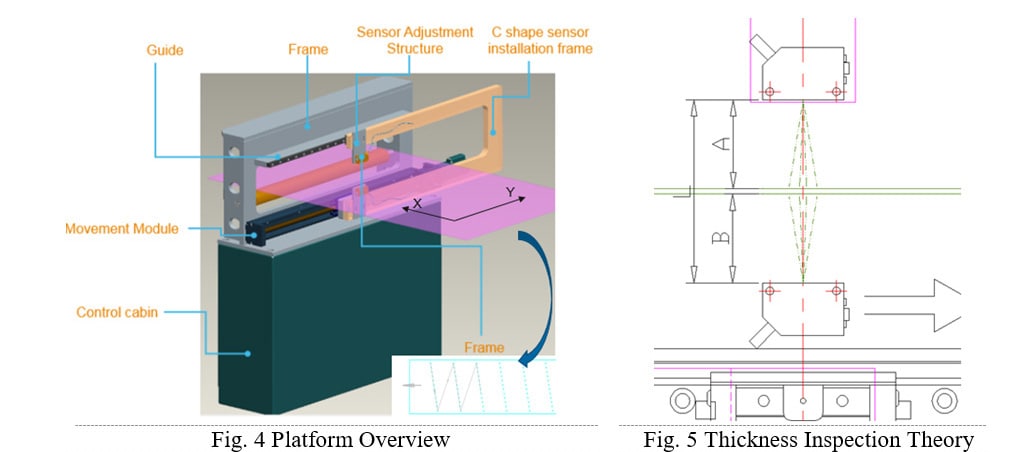

En la figura 4 se muestra la descripción general de la plataforma: la parte púrpura representa la placa. Dos sensores láser, uno hacia arriba y otro hacia abajo, están montados en un marco de instalación del sensor en forma de C y trabajan juntos para realizar la inspección del espesor. Hay dos ejes accionados por el servomotor para desplazar el bastidor en forma de C hacia delante y hacia atrás. Los ejes se instalan en el marco de mármol para mejorar la estabilidad. El mármol se utiliza generalmente como base para el sistema de medición de alta precisión, como la máquina de medición de coordinación. Debajo del marco de mármol se encuentra el gabinete de control eléctrico.

Cuando la producción está en marcha, la placa pasa por la estación de inspección continuamente en la dirección X, y el sensor láser que apunta hacia arriba y el sensor láser que apunta hacia abajo se mueven en la dirección Y para lograr la trayectoria de inspección en forma de zigzag que se muestra en la parte inferior de la figura 4.

La teoría de inspección de espesores basada en dos sensores se muestra en la figura 5. Se utilizan dos sensores láser para inspeccionar la distancia de los sensores con respecto al objeto. Si L es la distancia entre dos sensores, y A es la distancia medida por el sensor láser que apunta hacia arriba, B es la distancia medida por el sensor láser que apunta hacia abajo, el espesor de la placa es el siguiente:

Espesor = L-A-B (1)

Plataforma de DoE basada en robot

Para aplicar la ecuación (1) en la producción real, debemos asegurarnos de que el entorno de inspección satisfaga completamente la condición de la ecuación (1) durante la inspección. Sin embargo, el entorno de fabricación real tiene algunos recursos de ruido, como el error del sensor láser, la vibración de la placa, la rotación de la placa, el movimiento del sensor y el movimiento del producto, por lo que difícilmente podemos aplicar la ecuación (1) de manera directa.

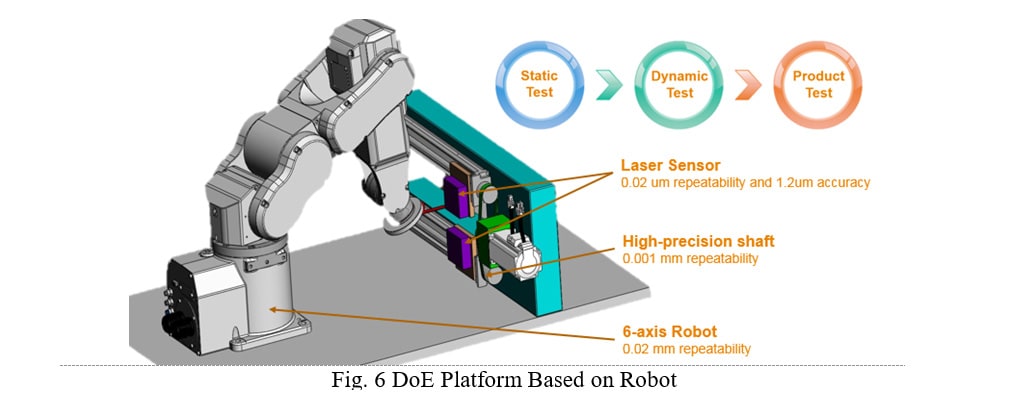

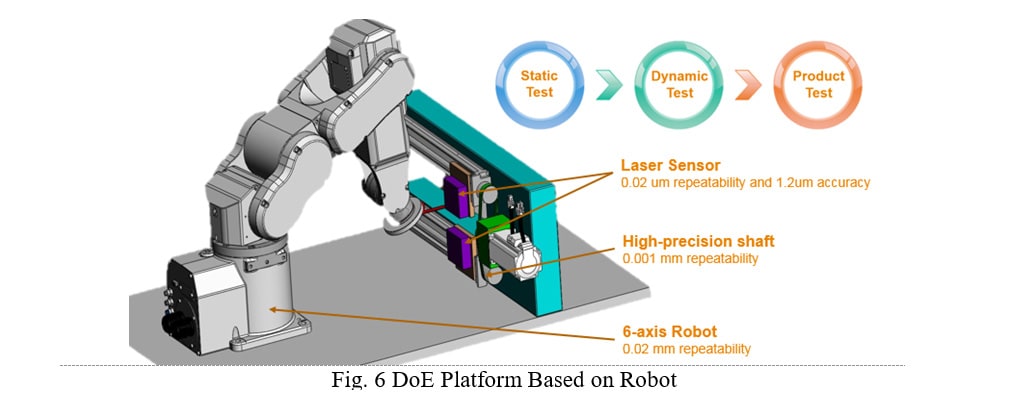

Construimos una plataforma de DoE para analizar la influencia de cada factor influyente. La plataforma de DoE se basa en un robot de 6 ejes con una repetibilidad de 0,02 mm. La pinza en el efector final puede manipular la muestra de placa para simular la vibración, la rotación, el movimiento vertical y el movimiento horizontal. Además del robot, que es un dispositivo clave, el sensor láser de alta precisión tiene una repetibilidad de 0,02 micras y una precisión de 1,2 micras. El eje para desplazar horizontalmente el sensor tiene una repetibilidad de 0,001 mm. La precisión intrínseca del sistema es lo suficientemente buena. Sin embargo, la precisión intrínseca podría verse disminuida por el entorno exterior, por lo que el propósito de este DoE es encontrar la manera de reducir la influencia y recuperar la precisión intrínseca.

Realizamos tres tipos de experimentos:

- Prueba estática: tanto el producto como el sensor son estáticos para probar la repetibilidad y precisión del sistema. Esta es la precisión intrínseca del sistema.

- Prueba dinámica: para probar la influencia de la rotación del producto, la vibración, el movimiento horizontal del producto y el movimiento vertical del producto y determinar la relación entre cada factor y la precisión.

- Prueba de producto real: calificación de GR&R en producto real.

ANÁLISIS Y PUNTOS CLAVE

En este documento se presentan las innovaciones sobre una plataforma de inspección con precisión en el nivel de micras en proceso, y se incluye la descripción general de la plataforma, la tecnología láser sin contacto, el algoritmo de calibración para la inspección dinámica, el software y la calificación de GR&R. Explicamos en detalle cómo mejorar la precisión del sistema basándonos en el experimento del DoE y el análisis científico.

Esta plataforma ofrece las ventajas de poder usarse en proceso, con precisión en el nivel de micras, además de ser dinámica y sin contacto. La plataforma de inspección se integra directamente en la línea de producción de fabricación y los datos de inspección en tiempo real se muestran al operador. La precisión de inspección del sistema alcanzó el nivel de micras y obtuvo la calificación GR&R. La inspección dinámica es capaz de cubrir una gama de productos. Y basándonos en la tecnología láser, logramos la inspección sin contacto.

Esta plataforma tiene el potencial de aplicarse a productos de otro tipo que necesitan la inspección de espesor. Al mismo tiempo, esta plataforma se puede mejorar para cubrir una línea de producción más rápida y productos más amplios.

Plataforma de inspección de espesores con precisión en el nivel de micras en proceso

RESUMEN

El espesor, el parámetro clave de fabricación, influye directamente en el rendimiento de las placas. Debido a la falta de un método de inspección en proceso, el método de inspección fuera de línea actual debe realizar la inspección destructiva; además, el cambio de un producto implica un costo de cientos de dólares estadounidenses cada vez. Innovamos una plataforma de inspección de espesores para llevar a cabo la inspección en proceso, con precisión en el nivel de micras, sin contacto y dinámica.

PLANTEAMIENTO DEL PROBLEMA

La placa es un tipo de producto importante y es un componente fundamental para muchos productos de chips. El producto de la placa consta de tres capas. Dos capas metálicas y una capa de coeficiente de temperatura positivo (PTC) se laminan juntas. En la figura 1 se muestra la ilustración del proceso de fabricación de placas. El espesor, que influye directamente en el rendimiento, es el parámetro más importante de la calidad de la placa. Si el espesor del producto final no está dentro de la especificación, no se lo puede reparar, y tenemos que desechar todo el producto.

En la producción real, el operador debe ajustar la distancia entre dos rodillos para controlar el espesor. El problema se produce durante el cambio. Hay 9 números de pieza con diferentes espesores en toda la familia de productos. Y normalmente, se cambia con frecuencia, dos veces al día.

El costo del cambio es muy alto. Al no contar con ningún equipo de inspección de espesor en línea, el cambio actualmente se basa en la inspección fuera de línea. Lo primero que debe hacer el operador es producir algunas muestras, detener la máquina y cortar las muestras para realizar la inspección destructiva fuera de línea. El operador repetirá el proceso hasta obtener un buen resultado. Este es un ajuste en el nivel de micras que se realiza de forma manual, lo cual implica un desafío muy grande y requiere mucho tiempo.

Para desarrollar un sistema de inspección de espesor de placa en línea, se deben tener en cuenta tres desafíos:

1) Precisión en el nivel de micras

2) Inspección dinámica

3) Inspección sin contacto

Innovamos una plataforma de inspección de espesores para llevar a cabo la inspección en proceso, con precisión en el nivel de micras, sin contacto y dinámica. Utilizamos la tecnología láser para realizar la inspección sin contacto. Para lograr el requisito de precisión, realizamos un diseño experimental (DoE) que permite comprender cuál es el factor influyente clave para la inspección dinámica y cómo lograr el requisito de precisión para la inspección dinámica. La plataforma obtuvo la calificación de repetibilidad y reproducibilidad de los calibradores (GR&R).

MÉTODOS Y RESULTADOS

Descripción general de la plataforma

En la figura 4 se muestra la descripción general de la plataforma: la parte púrpura representa la placa. Dos sensores láser, uno hacia arriba y otro hacia abajo, están montados en un marco de instalación del sensor en forma de C y trabajan juntos para realizar la inspección del espesor. Hay dos ejes accionados por el servomotor para desplazar el bastidor en forma de C hacia delante y hacia atrás. Los ejes se instalan en el marco de mármol para mejorar la estabilidad. El mármol se utiliza generalmente como base para el sistema de medición de alta precisión, como la máquina de medición de coordinación. Debajo del marco de mármol se encuentra el gabinete de control eléctrico.

Cuando la producción está en marcha, la placa pasa por la estación de inspección continuamente en la dirección X, y el sensor láser que apunta hacia arriba y el sensor láser que apunta hacia abajo se mueven en la dirección Y para lograr la trayectoria de inspección en forma de zigzag que se muestra en la parte inferior de la figura 4.

La teoría de inspección de espesores basada en dos sensores se muestra en la figura 5. Se utilizan dos sensores láser para inspeccionar la distancia de los sensores con respecto al objeto. Si L es la distancia entre dos sensores, y A es la distancia medida por el sensor láser que apunta hacia arriba, B es la distancia medida por el sensor láser que apunta hacia abajo, el espesor de la placa es el siguiente:

Espesor = L-A-B (1)

Plataforma de DoE basada en robot

Para aplicar la ecuación (1) en la producción real, debemos asegurarnos de que el entorno de inspección satisfaga completamente la condición de la ecuación (1) durante la inspección. Sin embargo, el entorno de fabricación real tiene algunos recursos de ruido, como el error del sensor láser, la vibración de la placa, la rotación de la placa, el movimiento del sensor y el movimiento del producto, por lo que difícilmente podemos aplicar la ecuación (1) de manera directa.

Construimos una plataforma de DoE para analizar la influencia de cada factor influyente. La plataforma de DoE se basa en un robot de 6 ejes con una repetibilidad de 0,02 mm. La pinza en el efector final puede manipular la muestra de placa para simular la vibración, la rotación, el movimiento vertical y el movimiento horizontal. Además del robot, que es un dispositivo clave, el sensor láser de alta precisión tiene una repetibilidad de 0,02 micras y una precisión de 1,2 micras. El eje para desplazar horizontalmente el sensor tiene una repetibilidad de 0,001 mm. La precisión intrínseca del sistema es lo suficientemente buena. Sin embargo, la precisión intrínseca podría verse disminuida por el entorno exterior, por lo que el propósito de este DoE es encontrar la manera de reducir la influencia y recuperar la precisión intrínseca.

Realizamos tres tipos de experimentos:

- Prueba estática: tanto el producto como el sensor son estáticos para probar la repetibilidad y precisión del sistema. Esta es la precisión intrínseca del sistema.

- Prueba dinámica: para probar la influencia de la rotación del producto, la vibración, el movimiento horizontal del producto y el movimiento vertical del producto y determinar la relación entre cada factor y la precisión.

- Prueba de producto real: calificación de GR&R en producto real.

ANÁLISIS Y PUNTOS CLAVE

En este documento se presentan las innovaciones sobre una plataforma de inspección con precisión en el nivel de micras en proceso, y se incluye la descripción general de la plataforma, la tecnología láser sin contacto, el algoritmo de calibración para la inspección dinámica, el software y la calificación de GR&R. Explicamos en detalle cómo mejorar la precisión del sistema basándonos en el experimento del DoE y el análisis científico.

Esta plataforma ofrece las ventajas de poder usarse en proceso, con precisión en el nivel de micras, además de ser dinámica y sin contacto. La plataforma de inspección se integra directamente en la línea de producción de fabricación y los datos de inspección en tiempo real se muestran al operador. La precisión de inspección del sistema alcanzó el nivel de micras y obtuvo la calificación GR&R. La inspección dinámica es capaz de cubrir una gama de productos. Y basándonos en la tecnología láser, logramos la inspección sin contacto.

Esta plataforma tiene el potencial de aplicarse a productos de otro tipo que necesitan la inspección de espesor. Al mismo tiempo, esta plataforma se puede mejorar para cubrir una línea de producción más rápida y productos más amplios.