Informe técnico

Optimización del diseño compacto de celdas de carga para el rendimiento

Obtenga más información sobre la necesidad de un mayor rendimiento y diseños compactos en la detección de fuerza.

La automatización se ha convertido en una parte integral de nuestras funciones diarias. Esta tendencia no solo impulsa mayores requisitos de procesamiento de contenido de sensores, sino que también exige un mayor rendimiento, un tamaño más compacto y un diseño maximizado para la producción en volumen.

Detección de fuerza

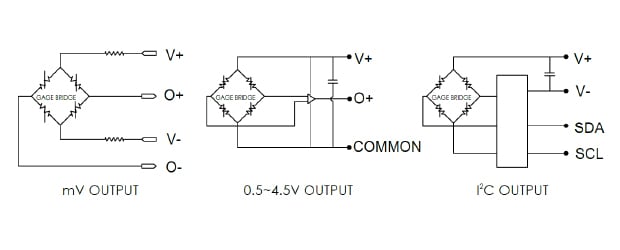

El elemento de fuerza es uno de los parámetros más fundamentales de interés en el control y monitoreo de procesos. Un sensor de fuerza, también llamado celda de carga, convierte la fuerza en una señal eléctrica en formato de salida mV, amplificada o digital.

Las aplicaciones de sensores de fuerza son muy frecuentes. Se utilizan en diversas aplicaciones, tales como:

- En una bomba de infusión, dos sensores de fuerza detectan la fuerza generada por la presión del fluido del medicamento y correlacionan la señal diferencial con el caudal del medicamento.

- Un sensor de fuerza dentro de una bomba de insulina detecta oclusión a partir de la detección de la fuerza generada por la presión del fluido del medicamento y correlacionan la señal diferencial con el caudal del medicamento.

- Muchas celdas de carga se utilizan en robots industriales y médicos para controlar con precisión el par en las juntas y la fuerza sobre la herramienta.

- Las celdas de carga también se utilizan en camas de hospital para pesar a los pacientes.

- Los instrumentos ortopédicos también utilizan celdas de carga en dispositivos como taladros para monitorear el torque o la fuerza.

- El equipo deportivo, como las bicicletas estáticas, intercalan celdas de carga en los husillos para medir la potencia.

- Los electrodomésticos como los hornos de microondas utilizan celdas de carga para los controles de sincronización en varias funciones de cocción.

Las características más fundamentales de las celdas de carga son la sensibilidad, la estabilidad, la repetibilidad y la precisión. Además, la capacidad de soportar una gran sobrecarga sin daños a través del uso y manejo normales, incluidas las caídas accidentales y otras presiones imprevistas, es importante. Con la excepción de las aplicaciones de metrología donde solo la precisión del sensor, la estabilidad y la repetibilidad son los factores predominantes, la mayoría de las aplicaciones en los mercados OEM y de consumo requieren equilibrar la ejecución de las características de la celda de carga con los costos de producción y la capacidad de escalar a los umbrales de producción en volumen.

Detección de fuerza

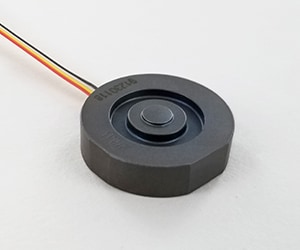

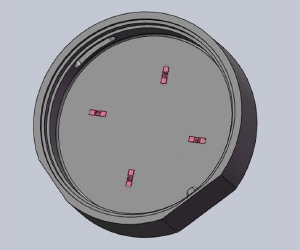

La celda de carga compresiva de botón FX29 de TE Connectivity (TE), que se muestra en la Figura 1, es un excelente ejemplo de alto rendimiento y valor excepcional, al tiempo que mantiene un excelente tamaño compacto. El elemento de detección central es un medidor piezorresistivo de silicio micromecanizado semiconductor. Cada celda de carga tiene cuatro matrices SMEM estratégicamente posicionadas como se ilustra en la Figura 2. Los medidores están emparejados para características de funcionamiento térmico y eléctrico estrechamente coincidentes, forman un puente de Wheatstone con dos patas de medidores en tensión y las otras dos patas de medidores en compresión como sustrato al que se unen los medidores se deforman en respuesta a una estimulación como la fuerza o el par. El puente produce una salida diferencial de voltaje proporcional a la fuerza aplicada en el caso de FX29.

CARGA FX29 (DIA. 19.7 MM X ALTURA 5.5 MM)

En comparación con las galgas extensométricas de lámina unida (BFSG), una tecnología utilizada por muchos fabricantes, la galga semiconductora es 75 veces más sensible, lo que permite una estructura de soporte de carga más rígida y un nivel de deformación más pequeño, pero que sigue produciendo 10 veces la salida.

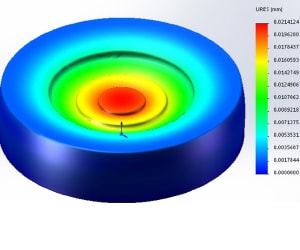

Con la estructura más rígida, típicamente con 0.02 mm o menos de deflexión como se muestra en la simulación como Figura 3, es poco probable que las celdas de carga FX29 tengan fallas de fatiga que resulten de ciclos de fuerza repetidos. La alta rigidez de la estructura también mejora su robustez para soportar fuerzas de choque y vibración. La capacidad de sobrecarga de la celda de carga suele ser 2.5 veces el rango de fuerza nominal, en comparación con 1.5 veces para los sensores BSFG. Otros elementos del diseño y la producción confirman que la celda de carga FX29 está diseñada para funcionar de manera óptima.

Los medidores SMEM (Figura 4) están unidos al sustrato inoxidable por vidrio, un material inorgánico, en un proceso de alta temperatura llamado "tecnología Microfused". El material de unión orgánico, típico en BFSG pero también una causa destructiva de la deriva del sensor a lo largo del tiempo, se elimina por completo. Además, el proceso de microfundido alivia las tensiones de residuos en las partes mecánicas, asegurando la estabilidad a largo plazo.

El proceso de fabricación de microfundidas ya se ha ajustado para la producción en masa en cantidades por la escala de millones. Esto se ejemplifica con el hecho de que la mayoría de los sensores del sistema de frenos antibloqueo (ABS) automotriz se fabrican con esta tecnología; como tal, su robustez y relación precio-rendimiento son evidentes.

El cuerpo de la celda de carga FX29 es una construcción de dos piezas hecha por molde de inyección de metal y estampado, diseñada para un alto volumen y una producción de bajo costo. Además, la salida de talla única (Figura 5) es otra característica de la FX29. Las ofertas estándar son mV/V, voltaje amplificado y salidas digitales I2C en un paquete compacto, eliminando cualquier necesidad de módulos electrónicos externos adicionales.

Resumen

En resumen, la celda de carga compacta FX29 eleva el listón de la robustez y la excepcional relación precio-rendimiento, está habilitada por la tecnología de producción en volumen probada, universalmente adecuada para una variedad de aplicaciones de detección de fuerza.

Acerca del autor

Hai Mei tiene su sede en el área de Boston y, actualmente, es Gerente Sénior de Ingeniería de Aplicaciones en

Soluciones de sensores de TE Connectivity. Hai tiene 30 años de experiencia laboral en instrumentación

industrial en diversas capacidades, como diseño de productos e ingeniería de aplicaciones, abastecimiento

estratégico y desarrollo de proveedores. Hai posee 7 patentes estadounidenses y ha desarrollado muchos productos

de detección de fuerza y presión. Hai recibió el grado de maestría en ingeniería mecánica de la Universidad

de Rhode Island y una licenciatura en ingeniería mecánica de la Universidad JiaoTong de Shanghai.

Microfused es una marca comercial.