Tendencia

Sensores de presión

A medida que los integradores de sistemas y los OEM se esfuerzan por aumentar la confiabilidad, la seguridad y el rendimiento al tiempo que disminuyen los costos, la necesidad de sensores integrados en colectores, válvulas de retención de carga, actuadores y bombas se está volviendo de suma importancia. Por: Karmjit Sidhu, director sénior, sensores para la industria del petróleo, del gas y marina

Los sensores de presión, solo superados por los sensores de temperatura en uso, están experimentando un crecimiento en la hidráulica, el agua, la medicina y muchas otras aplicaciones en las que el tamaño y el rendimiento son de vital importancia. A medida que la presión generada dentro de los sistemas aumenta para mejorar la eficiencia, el tamaño del sistema está disminuyendo. El ahorro de costos de un sistema más compacto obliga a los fabricantes de sensores de presión a desarrollar una solución más inteligente. Los sensores independientes que ofrecen electrónica integral, protección EMC y compensación de temperatura son aceptables para aplicaciones con espacio adecuado, sin embargo, no son convenientes para sistemas compactos y en miniatura.

Los sensores integrados se pueden utilizar en entornos de alta temperatura, vibración y radiación con la electrónica aislada de estos entornos hostiles.

Los sensores de presión integrados se pueden diseñar para proporcionar una salida compensada o no compensada en función del precio y el rendimiento general que se pretende alcanzar con el sistema. Algunas personas dentro de su electrónica tienen la capacidad de caracterizar los sensores no compensados (aprender las características de rendimiento del sensor sobre la presión y la temperatura) para optimizar el uso dentro de la aplicación. Para los sensores no compensados, el usuario necesita entradas de presión y temperatura para leer con precisión la reacción del sensor antes de que se puedan usar los datos. Los sensores no compensados tienden a ser más baratos y ofrecen flexibilidad si alguien puede caracterizar dentro de su electrónica. Los sensores compensados son fáciles de usar ya que se caracterizan por la sobrepresión y la temperatura en la fábrica. Se requiere un módulo amplificador para obtener la salida deseada. Dado que el sensor se le entrega al usuario para que funcione con una precisión específica de la sobrepresión y la temperatura, el usuario tiene menos que probar o programar.

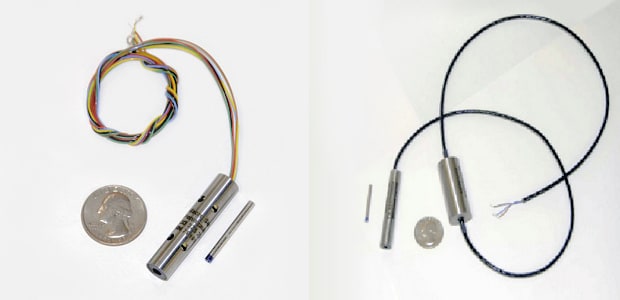

En la mayoría de los casos, el uso de la electrónica remota tiende a ofrecer las mejores opciones cuando se utilizan sensores integrados. Dependiendo de la tecnología y los medios de comunicación, los sensores integrados se pueden utilizar en entornos de alta temperatura, vibración y radiación con la electrónica aislada de estos entornos hostiles. Cuando se utiliza una baja impedancia (es decir, menos de 2 kΩ, galgas extensiométricas piezoresistivas de silicio de alto rendimiento), el usuario puede permitir que la electrónica se ubique a varios pies de distancia del sensor. El material humedecido y las configuraciones de abrazadera para los sensores integrados deben seleccionarse cuidadosamente para evitar fallas costosas. El uso de acero inoxidable 316L es adecuado para aplicaciones como el agua, el oxígeno, el hidrógeno y muchos otros medios hostiles y críticos. Las aleaciones de titanio y níquel se prefieren en medios médicos y tóxicos como los fluidos corporales, el sulfuro de hidrógeno y la lejía. La Figura 2 muestra las configuraciones normales de los sensores integrados de presión para su uso en equipos hidráulicos y médicos OEM.

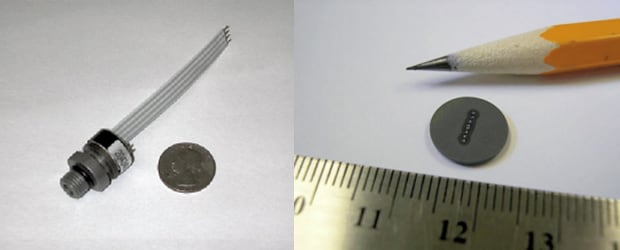

Las tecnologías de detección de presión juegan un papel de suma importancia cuando se considera la incorporación de un dispositivo integrado. La confiabilidad y la longevidad son los dos factores clave que determinan el rendimiento del sistema a lo largo del tiempo. En procesos críticos como los médicos, los semiconductores y los industriales, que involucran gases como el hidrógeno y el oxígeno, es muy importante que el sensor de presión no contamine en el proceso. La Figura 3 muestra dos tipos de tecnologías de sensores que son populares con la integración; cada tecnología mide la presión de una manera única, con diferentes capacidades para contener la presión. La principal variación es el potencial de contaminación dentro del proceso.

A medida que las válvulas y los actuadores se utilizan en aplicaciones críticas como la nuclear, la hidráulica y la automatización, los sensores de posición integrados están creciendo en importancia y uso para la retroalimentación de posición. La medición de la posición lineal puede ser de unos pocos milímetros a metros de largo. Los asientos de válvulas de detección se están convirtiendo en un área clave debido a la seguridad en la industria nuclear e hidráulica. Al igual que la tecnología de detección de presión, la elección de la tecnología correcta para los sensores de posición juega una parte vital del rendimiento y la confiabilidad del sistema. Durante años, los sensores de posición se basaron en la tecnología de contacto y sin contacto. En las tecnologías de contacto, como un potenciómetro lineal, un deslizador se conecta a un elemento móvil, que hace contacto directo con un dispositivo resistivo. El potenciómetro, que actúa como un divisor de voltaje, proporciona una salida que puede ir de 0 % a 100 % del voltaje aplicado a medida que el deslizador se desplaza de un extremo del dispositivo al otro. Estos dispositivos tienden a ser más baratos. Sin embargo, no son adecuados para altas vibraciones y deben protegerse del polvo y los líquidos. Las tecnologías sin contacto, como la óptica, la reluctancia variable, la corriente de Foucault, el magneto restrictivo y el transformador diferencial de variación lineal (LVDT) se han empleado con éxito. Estos dispositivos ofrecen un rendimiento y una confiabilidad mucho mejores en comparación con los potenciómetros. Los sensores ópticos basados en el interferómetro láser, la longitud de onda y la modulación de intensidad solo se utilizan en condiciones de laboratorio y son adecuados para medios hostiles. Los sensores de reluctancia variable son excelentes opciones para medios y temperatura amplios. Sin embargo, estos son altamente no lineales y solo operan en un rango de detección corto. Los dispositivos de corriente de Foucault tienden a operar a frecuencias más altas y requieren la electrónica del procesamiento de señales muy cerca del sensor. Esto limita la capacidad del dispositivo para operar en un amplio rango de temperatura y radiación. Aunque los sensores magneto restrictivos ofrecen un excelente rendimiento, también se limitan a la temperatura de funcionamiento debido a la proximidad de la electrónica de procesamiento de señales.

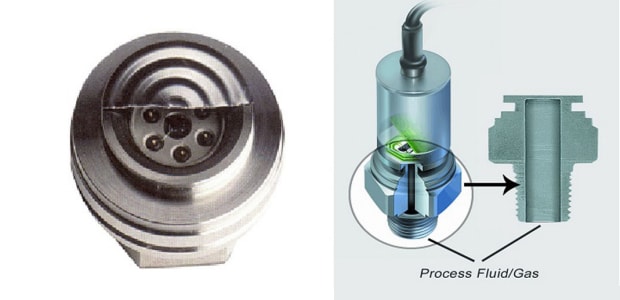

Durante años, los LVDT se han utilizado en aplicaciones de aviones comerciales y militares, como los alerones, las bombas de combustible y el tren de aterrizaje donde la confiabilidad es fundamental. Estos dispositivos emplean circuitos magnéticos de frecuencia baja (3 a 5 kHz) y no generan ningún ruido de radiofrecuencia (RF) en comparación con la corriente de Foucault u otros sensores lineales operados por alta frecuencia. El funcionamiento de frecuencia baja permite que estos sensores estén separados de la electrónica por varios pies. Dado que el dispositivo LVDT utiliza un acoplamiento magnético de las bobinas primarias a las secundarias y no tiene conexiones físicas, estos sensores se pueden sellar herméticamente contra el agua, el polvo y el hielo. Mediante el uso de la electrónica moderna basada en circuitos integrados de aplicación específica (ASIC), la longitud del sensor se puede reducir significativamente en tamaño mientras se mantiene el máximo rendimiento. El ASIC permite el procesamiento digital de señales con compensación completa en un amplio rango de temperatura. Esta tecnología ha abierto el mercado para que los sensores lineales sin contacto se utilicen en espacios envolventes reducidos, como asientos de válvulas y estrangulamientos submarinos en la detección de cilindros. La Figura 4 muestra dos sensores de posición sin contacto que se pueden integrar en válvulas y transmisiones.