Tendencia

Siete consideraciones sobre sensores digitales frente a analógicos

Comparación de tecnología y consideraciones de aplicación

Anteriormente, la detección de temperatura se realizaba principalmente mediante la evaluación de componentes de sensores analógicos como RTD, NTC o termopares. Los nuevos casos de uso, como la IoT (Internet de las cosas), permiten la implementación de sensores de temperatura digitales en varias industrias, como controles industriales, dispositivos de consumo o instrumentos y sistemas médicos. Estos requisitos combinan la facilidad de uso con un rendimiento desafiante y costos razonables sin la necesidad de circuitos adicionales para la polarización de los componentes de detección o la determinación de la temperatura medida. Además, no se requiere calibración ni linealización adicional de la señal detectada para obtener resultados repetibles y confiables.

Comparación de criterios con los sensores analógicos

PRECISIÓN

| ANALÓGICO | DIGITAL |

|---|---|

| Se debe considerar la precisión total del sistema, ya que los circuitos de medición agregan cierto error al presupuesto total para errores. Por lo tanto, la precisión declarada del elemento de detección suele ser solo el 50 % del presupuesto total para errores. | La precisión del sensor representa exactamente la precisión del sistema, ya que no se aplica ninguna pérdida adicional debido a la conversión de la señal. |

RANGO DE TEMPERATURA

| ANALÓGICO | DIGITAL |

|---|---|

| Temperaturas ultrabajas a ultraaltas. | El rango de temperatura utilizable de los sensores digitales suele limitarse a -40 °C a +125/+150 °C. |

CONSUMO DE ENERGÍA

| ANALÓGICO | DIGITAL |

|---|---|

| Los circuitos, como las fuentes de corriente, se utilizan para la polarización del componente del sensor, lo que lleva a un consumo de energía significativo. También deben tenerse en cuenta los errores de medición adicionales introducidos por el autocalentamiento. | La energía se consume principalmente solo cuando se toman medidas. Durante los estados de apagado, hay un consumo de energía mínimo y un autocalentamiento insignificante. |

CONFIABILIDAD DE LOS DATOS

| ANALÓGICO | DIGITAL |

|---|---|

| El contacto con el objeto a medir y la resistencia del conductor pueden afectar la precisión y confiabilidad de la medición debido a la degradación. Además, el ruido adicional o la deriva de la conversión analógica a digital son posibilidades de lecturas erróneas. | Los datos recibidos son válidos o nulos. Además, se pueden usar las sumas de verificación (algoritmos de detección de errores) para validar el contenido de la memoria, así como los datos transmitidos en sí. |

ESFUERZO DE INTEGRACIÓN

| ANALÓGICO | DIGITAL |

|---|---|

| Circuitos externos necesarios para impulsar y evaluar el componente de detección. Firmware a desarrollar para determinar la temperatura con respecto a las señales analógicas medidas. | No se necesitan componentes externos adicionales, excepto un microcontrolador con interfaces digitales simples como I2C o SPI. |

TAMAÑO

| ANALÓGICO | DIGITAL |

|---|---|

| Tamaños más pequeños de hasta <1 mm con configuraciones de dos cables disponibles. | Reducción continua de la matriz de silicio y, por lo tanto, de los tamaños de los paquetes. Dimensiones del paquete de hasta 1,5 mm x 1,5 mm. |

COSTOS

| ANALÓGICO | DIGITAL |

|---|---|

| En los costos totales del sistema se incluyen el elemento de detección en sí acompañado de circuitos de polarización, un convertidor A/D de calidad, etc. | Los sensores digitales de temperatura tienen un precio competitivo y su costo ha disminuido durante los últimos años. |

Consideraciones sobre las mediciones y las aplicaciones

GENERAL

Para lograr los resultados de medición de temperatura más precisos, a continuación se presentan nuestras recomendaciones:

- Utiliza un voltaje de alimentación estable y sin ruido

- Coloca un capacitor cerámico cerca de los pines de alimentación (consulta la hoja de datos).

- Mantén las líneas de suministro lo más cortas posible.

- Aísla el sensor de cualquier fuente de calor que no esté destinada a medirse, incluido el sistema electrónico dentro del conjunto.

- Evita las corrientes de aire si se medirá la temperatura de la PCB.

Autocalentamiento

El autocalentamiento es generado por la corriente consumida mientras se realiza la medición de temperatura. Los sensores de temperatura digitales, como TSYS03, limitan este efecto con un funcionamiento bajo y una corriente de espera muy baja. Sin embargo, se recomienda limitar la tasa de actualización de la medición para evitar el autocalentamiento y mejorar la vida útil de los sistemas accionados por batería.

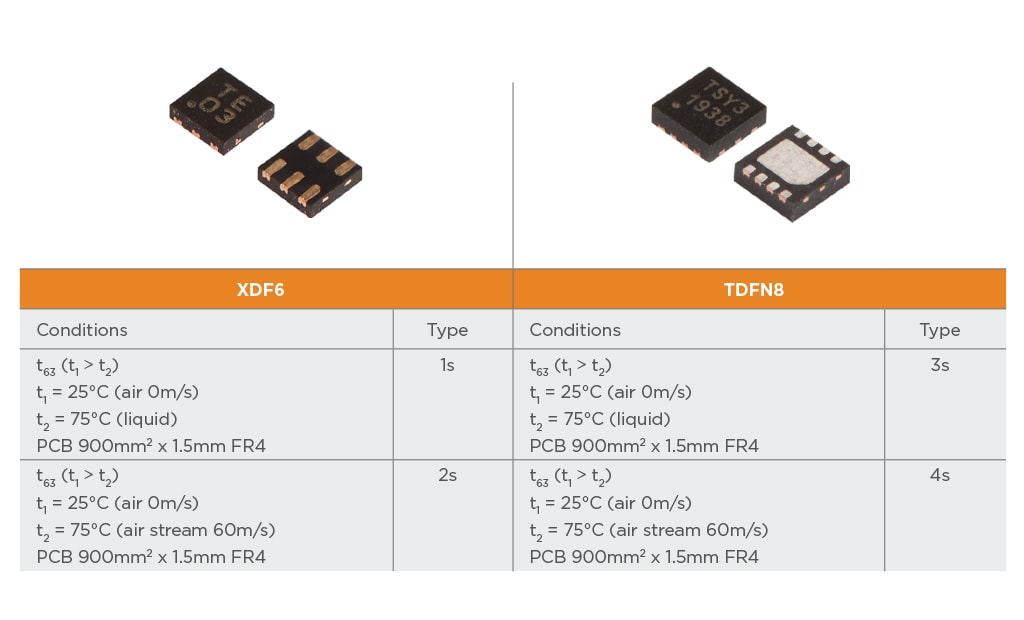

Constante de tiempo

La respuesta de paso resultante está determinada por la masa térmica, así como por la conductividad térmica del material del sensor y el medio al que está expuesto el sensor. La reducción continua de la matriz de silicio y, por lo tanto, los tamaños de los paquetes dan como resultado respuestas de paso más bajas. Ambos sensores se probaron expuestos a una corriente de aire o a un líquido no conductor que cambia la temperatura de +25 °C a +75 °C.

Conclusión

Los sensores digitales de temperatura son una solución versátil para medir la temperatura de una manera precisa, confiable y rentable, con el fin de cumplir las exigencias de varias aplicaciones y mercados. TE Connectivity (TE) es una de las compañías de conectividad y sensores más grandes del mundo. Los sensores de TE Connectivity ayudan a los clientes a transformar conceptos en creaciones inteligentes y conectadas. Obtén más información sobre la gama de sensores de temperatura digitales de TE aquí.