Una introducción a los materiales comunes de microfluidos de diagnóstico

Impulsado en parte por la COVID-19, el interés en el desarrollo y la fabricación de dispositivos de microfluidos, particularmente para la detección y prevención de enfermedades, se ha acelerado enormemente.

La ciencia y la tecnología subyacentes al desarrollo de dispositivos de microfluidos pueden ser abrumadoras. Esto es cierto incluso en la selección de materiales utilizados en estos dispositivos. Incluso aquellos con títulos avanzados y experiencia técnica buscan experiencia de terceros:

- ¿Cuáles son los materiales más utilizados en el desarrollo de productos de microfluidos?

- ¿Por qué se han elegido estos materiales?

- ¿Cuáles son las ventajas de un material sobre otro?

Si bien este artículo no proporciona una revisión exhaustiva de todos los materiales utilizados en dispositivos microfluidos (ni un historial de pruebas y desarrollo de materiales), sí adopta una perspectiva fundamental y ofrece orientación para una mayor investigación.

Materiales de microfluidos comunes y sus usos

Los materiales utilizados en el desarrollo de dispositivos de microfluidos pueden tener un gran impacto en el propio dispositivo. Los desarrolladores de dispositivos de microfluidos deben equilibrar varias consideraciones: ¿Debería el dispositivo ser de bajo costo? ¿Fácilmente reproducible? ¿Existe la necesidad de portabilidad o desechabilidad?

¿Se utilizará en entornos adversos? Y, para agregar complejidad adicional: la solución material identificada podría ser problemática para diferentes regiones debido a las regulaciones nacionales sobre gestión de residuos.

Una amplia gama de materiales se utilizan en dispositivos de microfluidos, pero los más comunes se dividen en tres categorías básicas:

- Inorgánico

- Polímero

- Papel

Cada uno de estos materiales tiene diferentes cualidades que deben ser consideradas en el desarrollo de cualquier dispositivo de microfluidos.

Materiales inorgánicos para uso en dispositivos de microfluidos

El silicio fue el primer material utilizado en microfluidos debido a las capacidades asociadas con la fabricación de obleas. Tiene una alta resolución estructural 3D, alta conductividad térmica y se puede fabricar en membranas delgadas. El silicio es útil para hacer estructuras dentro de dispositivos. Tanto el silicio como el vidrio ofrecen capacidades de alta resolución para aplicaciones estacionarias en comparación con los dispositivos móviles de análisis de diagnóstico inmediato. Por el contrario, pueden ser prohibitivos para ciertas aplicaciones debido a procesos de fabricación complicados que requieren un entorno de sala limpia y dispositivos especializados.

El vidrio es un material inflexible que es ideal por sus propiedades ópticas y su resistencia a disolventes y ácidos. El vidrio permite un mayor rango de temperaturas de trabajo que los materiales poliméricos y requiere altas temperaturas para producirse. El vidrio puede actuar como aislante térmico. Los costos de fabricación del vidrio requieren química húmeda y pueden ser más costosos y consumir más tiempo.

Los dispositivos cerámicos se pueden producir a un costo menor que el silicio o el vidrio. Existe cierto uso de materiales cerámicos en microfluidos, especialmente dadas sus altas propiedades térmicas, excelente resistencia química e integridad estructural, y capacidad para lograr dimensiones de características muy pequeñas. Sin embargo, se utilizan con mayor frecuencia en aplicaciones electrónicas.

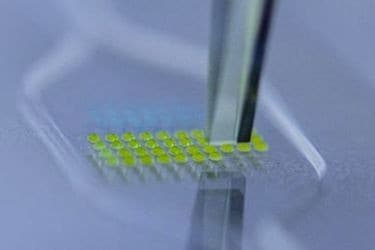

Polímeros para uso en dispositivos de microfluidos

En general, los polímeros presentan una reproducibilidad de bajo costo. Dependiendo del proceso de fabricación, los polímeros pueden no requerir condiciones de sala limpia. Debido a que se pueden moldear en muchas formas diferentes, la mayoría de los polímeros ofrecen una mayor adaptabilidad que otros materiales. Esto hace que los polímeros sean preferibles para dispositivos desechables de menor costo en el análisis de diagnóstico inmediato.

El PDMS (polidimetilsiloxano) es el elastómetro más utilizado. Es conocido por ser un excelente material de fundición. Las ventajas del PDMS incluyen biocompatibilidad, permeabilidad al gas, flexibilidad, resistencia a los rayos UV y claridad óptica. También es químicamente inerte y térmicamente estable. Sin embargo, algunas investigaciones han demostrado que el PDMS puede sufrir de absorción de disolventes y colapsos de canales después de la unión.

El PMMA (polimetilmetacrilato) es un termoplástico transparente y de bajo costo que ofrece alta resistencia a los rayos UV, baja absorción de agua y buena resistencia a la abrasión.

El COC (copolímero de olefina cíclica) es un termoplástico que es rígido y fuerte. Tiene una excelente transmisión óptica (incluida la transmisión de luz dentro del rango UV), alta termoresistencia, excelente resistencia química y es mínimamente absorbente de agua. A pesar de su alto costo, es un material de referencia para dispositivos de microfluidos que requieren propiedades ópticas.

El PS (poliestireno) es resistente a muchos productos químicos y tiene excelentes propiedades eléctricas. El PS se ha utilizado en microfluidos para cultivo celular y ha tenido muchos otros usos en las áreas biológicas y médicas.

El PC (policarbonato) es un termoplástico muy común, altamente transparente con alta termoresistencia, alta rigidez y resistencia. Sin embargo, la compatibilidad química es un problema, ya que los halógenos, los gases, algunos alcoholes y la mayoría de los hidróxidos pueden rozar la superficie o incluso disolver el plástico.

El PTEG (polidimetilsiloxano) es un termoplástico transparente que ofrece buena resistencia química y al impacto.

El TPE (elastómetro termoplástico) es un termoplástico blando que ofrece algunas de las cualidades tanto de los termoplásticos como de los elastómetros. Este material se fabrica en tiras que se pueden almacenar sin degradación del producto durante años y tiene disponibilidad comercial. Este material ofrece transparencia óptica (si es necesario) y biocompatibilidad para implantes y es un posible sustituto del PDMS.

Los hidrogeles son cadenas de polímeros con altas tasas de absorción de agua que pueden ser de origen animal, vegetal o sintético.

Papel para uso en dispositivos de microfluidos de bajo costo

El papel es una opción portátil y de bajo costo para bioensayos de complejidad media a baja. Puede ser útil para ensayos de flujo lateral y se ha utilizado desde al menos el siglo 17 como papel de prueba en campos químicos y biológicos.

El papel tiene la ventaja de la fuerza capilar interna; por lo tanto, no se requieren bombas externas. Ofrece una mayor relación superficie-volumen que los microfluidos convencionales debido a la porosidad del material. Los microfluidos basados en papel se puede fabricar de varias maneras, incluida la impresión de inyección de tinta, la serigrafía, la impresión 3D y el plegado de papel, generalmente con el objetivo de crear una barrera hidrófoba. Un inconveniente potencial del uso de papel es la contaminación de reactivos durante el almacenamiento o el transporte debido al diseño de canal abierto.